海洋平臺雙相不銹鋼管線焊接檢驗

鐘 杰 邢 媛 賈慧峰

(海洋石油工程股份有限公司,中國 天津300452)

1 雙相不銹鋼的概述

雙相不銹鋼是含有鐵素體和奧氏體兩種組織結構的不銹鋼,其一出現就以良好的高溫力學性能和優異的抗應力腐蝕開裂性能(特別是在氯離子介質中)受到重視,并首先在與海水有關的行業以及化工、石化、煉油、化肥等部門得到應用。由于兩相組織的特點,通過正確控制化學成分和熱處理工藝,使雙相不銹鋼兼有鐵素體不銹鋼和奧氏體不銹鋼的優點,它將奧氏體不銹鋼所具有的優良韌性和焊接性與鐵素體不銹鋼所具有的較高強度和耐氯化物應力腐蝕性能結合在一起,正是這些優越的性能使雙相不銹鋼作為可焊接的結構材料發展迅速,80年代以來已成為和馬氏體型、奧氏體型和鐵素體型不銹鋼并列的一個鋼類。雙相不銹鋼有以下性能特點:

(1)含鉬雙相不銹鋼在低應力下有良好的耐氯化物應力腐蝕性能。一般18-8型奧氏體不銹鋼在60℃以上中性氯化物溶液中容易發生應力腐蝕斷裂,在微量氯化物及硫化氫工業介質中用這類不銹鋼制造的熱交換器、蒸發器等設備都存在著產生應力腐蝕斷裂的傾向,而雙相不銹鋼卻有良好的抵抗能力。

(2)含鉬雙相不銹鋼有良好的耐孔蝕性能。在具有相同的孔蝕抗力當量值(PRE=Cr%+3.3Mo%+16N%)時,雙相不銹鋼與奧氏體不銹鋼的臨界孔蝕電位相仿。雙相不銹鋼與奧氏體不銹鋼耐孔蝕性能與AISI 316L相當。含25%Cr的,尤其是含氮的高鉻雙相不銹鋼的耐孔蝕和縫隙腐蝕性能超過了AISI 316L。

(3)具有良好的耐腐蝕疲勞和磨損腐蝕性能。在某些腐蝕介質的條件下,適用于制作泵、閥等動力設備。

(4)綜合力學性能好。有較高的強度和疲勞強度,屈服強度是18-8型奧氏體不銹鋼的2倍。固溶態的延伸率達到25%,韌性值AK(V型槽口)在100J以上。

(5)可焊性良好,熱裂傾向小,一般焊前不需預熱,焊后不需熱處理,可與18-8型奧氏體不銹鋼或碳鋼等異種焊接。

(6)含低鉻(18%Cr)的雙相不銹鋼熱加工溫度范圍比18-8型奧氏體不銹鋼寬,抗力小,可不經過鍛造,直接軋制開坯生產鋼板。含高鉻(25%Cr)的雙相不銹鋼熱加工比奧氏體不銹鋼略顯困難,可以生產板、管和絲等產品。

(7)冷加工時比18-8型奧氏體不銹鋼加工硬化效應大,在管、板承受變形初期,需施加較大應力才能變形。

(8)與奧氏體不銹鋼相比,導熱系數大,線膨脹系數小,適合用作設備的襯里和生產復合板。也適合制作熱交換器的管芯,換熱效率比奧氏體不銹鋼高。

(9)仍有高鉻鐵素體不銹鋼的各種脆性傾向,不宜用在高于300℃的工作條件。雙相不銹鋼中含鉻量愈低,σ等脆性相的危害性也愈小。

2 雙相不銹鋼的化學組成與機械性能

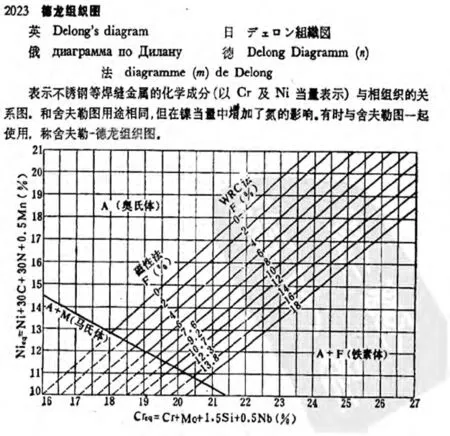

不銹鋼的化學性能可以從其鐵素體和奧氏體成分的比例測出,主要依據是舍普勒—德龍組織圖(圖1)。

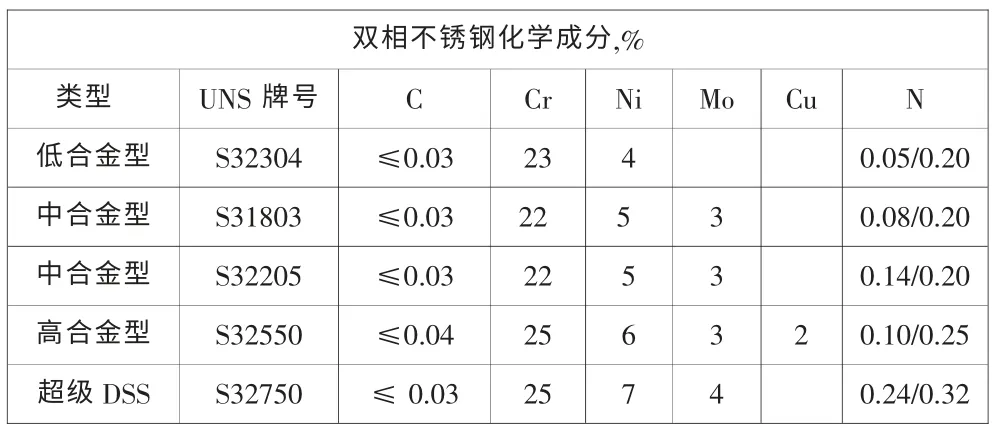

其中,[Creq]稱為鉻當量,是把每一鐵素體化元素,按其鐵素體化的強烈程度折合成相當若干鉻元素后的總和。[Nieq]稱為鎳當量,是把每一奧氏體化元素,按其奧氏體化的強烈程度折合成相當若干鎳元素后的總和。鐵素體成分比例高,不銹鋼的硬度性能就比較優越,而耐氯離子腐蝕性能相對就差些;相反,如果奧氏體成分比例高,則耐氯離子性能就要高,而硬度就要差些。雙相不銹鋼追求的就是奧氏體相和鐵素體相各占一半,以期達到比較優越的綜合性能。表1是常見雙相不銹鋼代表拍好的主要化學成分:

圖1

表1 雙相不銹鋼代表牌號的主要化學成分

PL19-3二期WHPM組塊應用到的就是S31803(商業牌號是SAF2205),是中合金型雙相不銹鋼。下面著重介紹一下該種鋼的化學組成和性能。

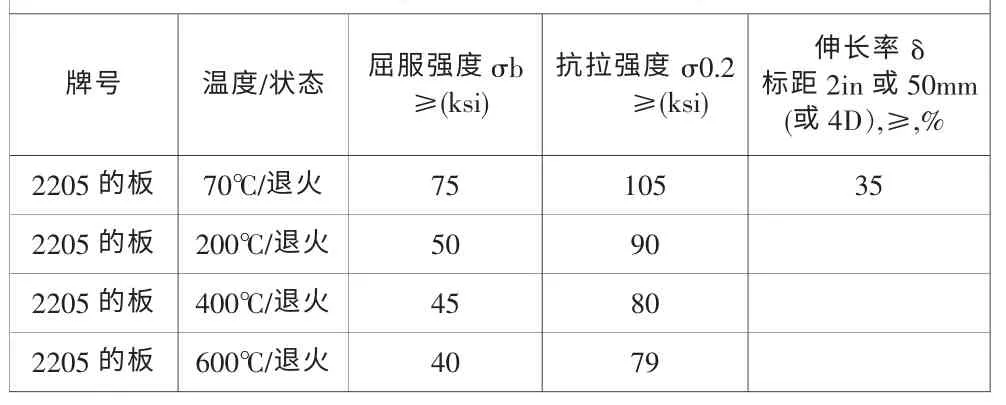

表2 雙相不銹鋼的組成及性能

表 雙相不銹鋼2205(00Cr22Ni5Mo3N,S31803)的機械性能

從表中可以看出:S31803有著特殊的性能值。它是在1999年才被ASTM A240/240M-99a標準納標的,它的Cr、Mo和N元素的區間都比較窄,容易達到相的平衡(即兩相約各占一半),改善了鋼的強度,耐腐蝕性和焊接性能,多用于性能要求較高和需要焊接的材料,如油氣管線,特別是海洋石油中的氣田平臺。與奧氏體不銹鋼相比,雙相不銹鋼的優勢如下:

(1)屈服強度比普通奧氏體不銹鋼高一倍多,且具有成型需要的足夠的塑韌性。采用雙相不銹鋼制造儲罐或壓力容器的壁厚要比常用的奧氏體減少30-50%,有利于降低成本。

(2)具有優異的耐應力腐蝕破裂的能力,即使是含合金量最低的雙相不銹鋼也有比奧氏體不銹鋼更高的耐應力腐蝕破裂的能力,尤其在含氯離子的環境中。應力腐蝕是普通奧氏體不銹鋼難以解決的突出問題。

(3)在許多介質中應用最普遍的2205雙相不銹鋼的耐腐蝕性優于普通的316L奧氏體不銹鋼,而超級雙相不銹鋼具有極高的耐腐蝕性,再一些介質中,如醋酸,甲酸等甚至可以取代高合金奧氏體不銹鋼,乃至耐蝕合金。

(4)具有良好的耐局部腐蝕性能,與合金含量相當的奧氏體不銹鋼相比,它的耐磨損腐蝕和疲勞腐蝕性能都優于奧氏體不銹鋼。

(5)比奧氏體不銹鋼的線膨脹系數低,和碳鋼接近,適合與碳鋼連接,具有重要的工程意義,如生產復合板或襯里等。

(6)不論在動載或靜載條件下,比奧氏體不銹鋼具有更高的能量吸收能力,這對結構件應付突發事故如沖撞,爆炸等,雙相不銹鋼優勢明顯,有實際應用價值。

3 雙相不銹鋼焊接影響因素

3.1 鐵素體量的控制

3.1.1 焊材

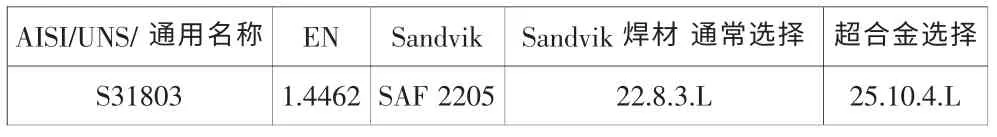

焊材的選用原則是焊材的含鎳量要比母材高,這樣有助于控制焊道及周圍部分的鐵素體的含量。如果使用常規的焊條,會使焊道的鐵素體含量降至0(全奧氏體焊道)~20%左右,母材綜合的優越性能和較高成本就變得很浪費了。根據三特維克公司提供的數據(相近母材選擇標準,見表3),PL19-3二期WHPM組塊使用的是牌號為SANDVIK22.8.3L的焊絲。

表3

從SANDVIK22.8.3L的焊絲的化成分來看,含鎳量為9%,明顯高于母材5%的含鎳量。除了焊材之外,母材和焊接熱循環也對焊接起著至關重要的作用

3.1.2 熱影響區熱影響區對焊道及周圍的鐵素體含量也有很大的影響。實驗表明,降低熱影響區的寬度——也就是降低焊接溫度會得到較高的鐵素體含量,也就是采取低熱量焊接工藝。低熱量輸入的優點是降低了高溫的時間,從而減少了鐵素體的轉化數量。但是,低熱量輸入導致高冷卻速率會促進鐵素體向奧氏體的轉化。也就是說,熱量輸入值太高太低都不適合雙相不銹鋼的焊接。由于這種合金在300℃有變脆的趨勢,所以建議層間溫度不宜大于250℃。

3.2 熱處理

雙相不銹鋼的熱處理一般應用固溶化熱處理,溫度控制在1020℃-1100℃之間。所謂固熔熱處理就是將合金加熱到適當溫度,保持足夠長的時間,使一種或幾種相(一般為金屬間化合物)溶入固溶體中,然后快速冷卻到室溫的金屬熱處理操作。這種熱處理不會改變雙相不銹鋼的初始性能(耐腐蝕性能,硬度性能和韌性)。盡管這種熱處理已經證明對于雙相鋼母材能獲得滿意的結果,但是對于容器或管線系統還是不太實際,主要由于它們的尺寸和潛在的扭曲變形問題。

4 焊接檢驗

4.1 焊接程序

4.1.1 焊接方法

雙相不銹鋼可以應用以下幾種焊接方法:

SMAW(除了和流體接觸的焊道);

SAW;

GMAW;

GTAW

除此之外,任何其它焊接方法須進行多次試驗并經過權威部門認證后方可使用。

其它需要注意的問題:

(1)單面焊必須應用氬弧焊打底。

(2)一般說來,任何焊接方法都不允許用單道焊,除非焊接后在合適溫度下進行除非焊后在合適的溫度(1050℃-1150℃之間,取決于母材和焊材的化學成分分析)焊后熱處理。

4.1.2 焊材的選擇

焊材選擇時要進行化學成分分析,焊肉的化學成分需要滿足下列要求:

C≤0.020

Gr+3.3Mo>32(或者當含N元素時,Gr+3Mo+16N>32)

高含鎳合金焊材在化學成分滿足上述要求并達到機械性能要求時也可以應用。

推薦應用SANDVIK”29-9-3-LR”焊條。

4.1.3 其它焊接參數

(1)不推薦低熱量輸入焊接,焊接能量不能低于10KJ/cm;

(2)雙相不銹鋼正常條件下不需要預熱,層間溫度控制在250℃左右,不要高于290℃(300℃時雙相不銹鋼有變脆的趨勢);

(3)不需要進行焊接應力釋放(焊后熱處理);

(4)鐵素體含量過高的部位可以用再熱處理(再熱可以促進鐵素體向奧氏體轉變);

(5)認為對SMAW焊接方法促使奧氏體的形成比較有益的大弧長焊接也可能起到相反的作用,特別是在高濕度的現場焊接中容易使熔敷金屬中產生氣孔。

4.2 雙相不銹鋼的焊接檢驗

4.2.1 鐵素體的測量

雙相不銹鋼材上焊縫的鐵素體和奧氏體比例要與母材相近才能保證比其它不銹鋼有更優良的抗氯化物腐蝕性能。實際施工中一般采用便攜式的鐵素體儀進行測試,確定焊縫鐵素體和奧氏體含量是否與母材相近。其程序是:在焊縫表面用手銼或者電砂輪打磨出光滑平整的便于鐵素體儀探頭讀數的取樣表面,同時去除銹跡、氧化層、焊渣、滲碳、鐵銹等;每次測試錢使用標準是快校訂鐵素體儀;將探頭放到準備好的取樣表面待穩定后讀數,一個點上讀數三次取平均值。

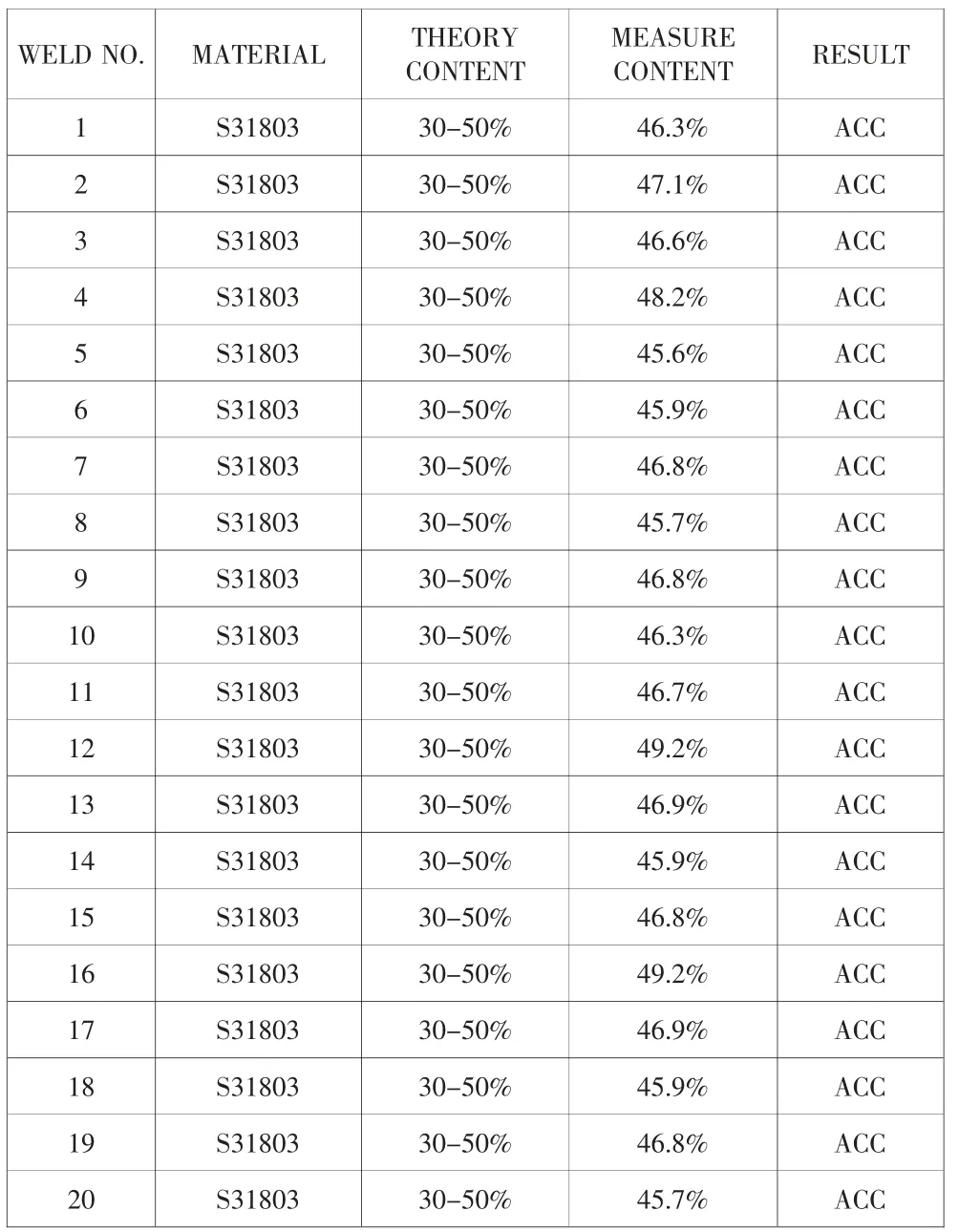

表4 鐵素體測試試驗數據

通過理論值和實測值得對比可以看出,焊縫的鐵素體成分基本都達標,鐵素體的含量都在46.7%左右,滿足雙相不銹鋼鐵素體、奧氏體基本各占一半的特性。

4.2.2 焊道合金成分分析檢驗(PMI)

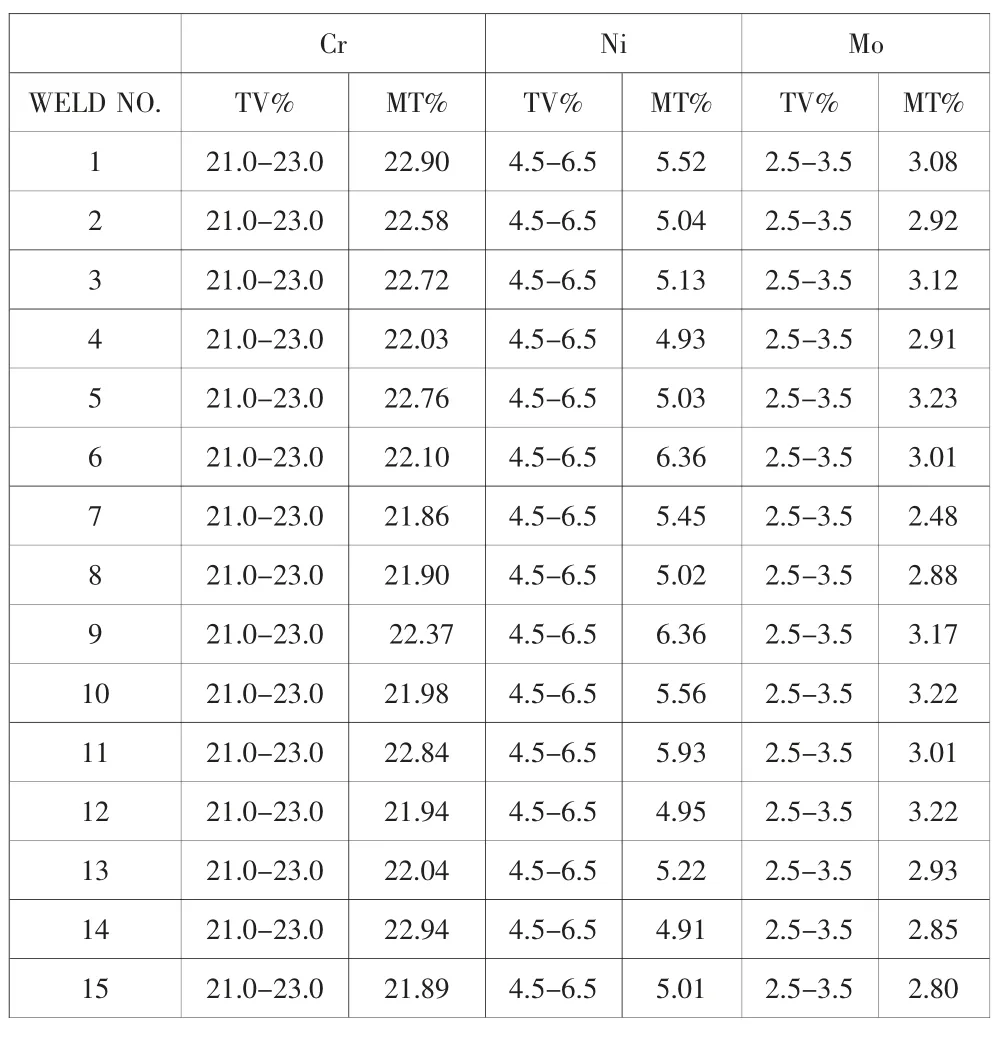

除了通過鐵銹素體的含量來確認焊縫的性能外,還可以通過便攜式合金分析儀來檢測焊縫的化學成分并以此來判斷焊縫的性能。以PL19-3二期項目WHPM組塊為例,該項目使用的是NITON XLt-898 XRF型分析儀:型號XLt 898W,該設備是使用X射線光譜分析技術確認不同材料的合金元素成分。該設備是完全便攜式的,采用內置的X射線光管和分析程序來顯示檢測結果,并可以存儲數據。具體的操作過程基本依照說明書,在此不贅述。表5為PL19-3二期項目WHPM組塊雙相不銹鋼管線焊縫的檢測數據:

表5 PMI測試試驗數據

4.2.3 現場焊接檢驗

除了焊接程序中規定的各種焊接參數外,雙相不銹鋼的焊接還需要注意以下問題:

(1)焊接操作必須在指定區域進行,不能和碳鋼等其它普通材料混放一起,防止鐵素體污染材料,影響材料的優越性能;

(2)清理工具如鋼絲刷、刨錘等一律由雙相不銹鋼制成,打磨用的砂輪必須專用于磨雙相不銹鋼,尤其不能使用含化學成分硅的砂輪片。不能讓雙相不銹鋼與鋼材直接接觸,否則,由于粘有鋼材粉末或鐵屑,會造成點蝕;接地卡子的材料也必須是雙相不銹鋼或不銹鋼材料,以免其它材料污染雙相不銹鋼材料并影響焊接質量,造成焊肉氣孔等缺陷;

(3)焊道兩側最好敷防飛濺劑,焊件表面最好覆蓋保護膜;

(4)要采用盡可能小的線能量,母材的熔化量要控制在焊縫斷面的35%以下;

(5)由于雙相不銹鋼的熱膨脹系數大,定位焊縫長度要增加至100mm,厚度也要相應增加;

(6)焊縫表面應打磨光滑,然后進行酸洗,鈍化處理,再用清水洗干凈。如果需要,可采用拋光處理,石英砂磨刷等進行表面焊后顏色處理,以提高抗腐蝕性;

(7)引弧須在坡口內進行,不允許擦傷母材,被擦傷部位須進行打磨、探傷,然后酸化、鈍化處理;

(8)用氬弧焊進行打底焊接時,要在管內充氬氣,測定管內含氧量,保證小于0.5%,然后把氬氣流量調節至15L/min方可焊接。焊接底層收口處,應將氬氣流量調節至5L/min,待壓力降低后方可收口焊接,可防止收口處內凹。

另外,焊接前三道焊縫或者金屬未達到10mm時,都應在管內用氬氣進行背部保護,以防止根部焊縫金屬性能惡化。

4.2.4 返修

除了按照返修焊接程序規定的有關焊接參數進行焊道的返修外,還需注意以下問題:

(1)如果缺陷在焊道內表面深度達到4mm,則不能進行返修,只能把焊道割掉,然后重新預制、焊接;

(2)焊道的缺陷經過一次返修仍不合格的不允許進行二次返修,只能把焊道割掉,然后重新預制、焊接;

(3)返修焊接只能應用氬弧焊。

[1]PL19-3二期項目WHPM組塊管線規格書及現場檢驗試驗記錄、報告等數據[Z].

[2]該項目雙相不銹鋼生產廠家SANDVIK的廠家資料[Z].

[3]WELDABILITY OF DUPLEX FERRITIC-AUSTENITIC STAINLESS STEELS,BY T.G.GOOCH,ASM METAL CONGRESS,1982[Z].

[4]MICROSTRUCTURAL EFFECTS ON THE PROPERTIES OF ALLOY 2205 STAINLESSSTEEL BY J.J.ECKENROD AND K.E.PINNOW,DEVELOPMENTSIN STAINLESSSTEEL TECHNOLOGY,ASM METAL CONGRESS,1984[Z].

[5]李林斌,陳少耿.海洋平臺雙相不銹鋼管線的焊接[Z].