低滲碳酸鹽巖儲層新型清潔酸液體系開發研究

呂 楊,代東每,李鳳瑞,侯 瑞,徐 軍,常 森,唐 婧,文曉輝

(1.中國石油長慶油田分公司第五采氣廠,陜西西安 710021;2.中國石油長慶油田分公司第三采氣廠,陜西西安 710021)

根據世界油氣和生產資料統計,油氣儲量和產量高達50 %來自碳酸鹽巖儲層;碳酸鹽巖油氣田是各大油田勘探研究的重點和焦點[1]。蘇里格氣田下古生界蘊藏較豐富的碳酸鹽巖資源,是長慶油田穩產5 000 萬噸的重點開發對象之一。面對致密的碳酸鹽巖資源開發比例增加,亟需尋找提升致密碳酸鹽巖儲層改造效果的新技術。本文通過自主研發一套新型酸液體系,結合致密碳酸鹽巖儲層的地質特征,采用大排量溝通天然裂縫的改造工藝,開展了現場試驗研究。

1 儲層發育裂縫特征

蘇里格氣田東區廣泛發育致密碳酸鹽巖儲層。該類氣藏埋藏較深,一般為3 100~3 500 m,巖石主要以白云巖和灰巖為主,儲層表現低壓(0.87~0.94 MPa/100m)、低孔(2 %~6 %)、低滲(0.01~10 mD)、非均質性強等特征[4,5]。單純基質滲透改善增產效果有限,更高的增產依靠天然裂縫的發育。該區巖心實驗結果(見圖1和圖2),碳酸鹽巖儲層發育天然縫、溶孔、溶縫等,為下古儲層提供天然的氣流通道。

圖1 白云巖儲層溶孔及溶縫(3 265.3 m,馬五13,Z**)

圖2 微晶白云巖儲層裂縫(SD**-62C1)

2 新型清潔酸液體系開發

新型清潔酸是在酸液中直接加入強酸基表面活性劑稠化劑形成。由于酸液中強質子介質使強酸基表面活性劑分子相互纏織在一起的蠕蟲狀膠束,在酸液中產生粘度形成清潔酸液體系。

2.1 強酸基稠化劑產品及評價測試

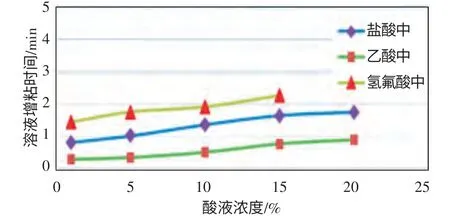

室內按照20 %HCl 和10 %HF(無機酸)和10 %乙酸(有機酸)與不同比例強酸基稠化劑進行混合,測量其稠化劑增粘和延遲交聯時間,結果(見圖3、圖4)。

由實驗結果可知,強酸基稠化劑在不同酸液中均有較好的溶解增粘性能,隨酸液濃度增加稠化劑溶解時間略微增長;但酸液速溶稠化劑在20 %以內濃度的酸液(無機酸和有機酸)中溶解增粘時間小于2 min;3%~5 %的強酸基壓裂液稠化劑在不同酸液中初始粘度達到70~80 mPa·s,能滿足酸化、酸壓及加砂壓裂要求。

圖3 強酸基稠化劑增粘性能

圖4 強酸基稠化劑延長時間性能

2.2 強酸基清潔酸液體系性能

2.2.1 體系耐溫剪切性能 強酸基清潔酸液體系的流變曲線(見圖5)。清潔酸在50 ℃下粘度較低,具有良好的可泵性和降阻性能;在50~80 ℃條件下酸液粘度迅速升至200 mPa·s,在120 ℃條件下剪切60 min 粘度仍能保持在20 mPa·s 以上。因此,對致密裂縫發育的儲層進行改造時,可利用其優良的降濾失和緩速性能,實現酸液深穿透的目的,達到有效增加酸蝕縫長的目的。

圖5 強酸基清潔壓裂液耐溫耐剪切測試

2.2.2 體系緩速性能 室內采用馬家溝下古天然巖心對體系進行了靜態酸鹽反應試驗,試驗條件:常壓,面容比:1:4,溫度:90 ℃。實驗結果(見圖6)。

圖6 強酸基清潔壓裂液體系緩速性能測試

由實驗結果可知,強酸基清潔壓裂液體系殘酸中的鹽酸濃度達到5 %以下時,所需的時間為普通鹽酸的6~8 倍,具有良好的緩速特征。

2.2.3 體系緩蝕性能 室內依據石油天然氣行業標準SY/T 5405-1996《酸化用緩蝕劑性能試驗方法及評價指標》,在90 ℃條件下用N80 鋼片對強酸基壓裂液體系做靜態緩蝕實驗,其腐蝕速率為5.16 g/m2·h,滿足二級行業標準。

2.2.4 體系破膠 室內測試體系在70~110 ℃恒溫靜置3~7h,無須加破膠劑,體系可自動破膠。

2.2.5 體系表界面張力 室內測試該體系破膠液殘酸表面張力小于25 mN/m,界面張力低于1 mN/m,說明強酸基稠化劑的加入在完成酸壓(酸化)后能提高入井液殘酸的返排能力。

2.2.6 體系殘渣 室內測試體系在90 ℃、4 h 破膠后的破膠液殘渣含量為4.7 mg/L。強酸基壓裂液體系破膠后的殘渣幾乎為零,由于稠化劑主要是由小分子表面活性劑組成,表面活性劑在膠束解離后能完全溶解于酸液中,不存在任何水不溶物。

3 新型酸壓工藝方案及技術優勢

3.1 新型清潔酸酸壓工藝

圍繞如何充分利用蘇里格致密碳酸鹽巖儲層天然縫開展酸壓工藝研究。提出以“增加酸蝕有效距離、延伸作用體積、溝通天然縫和提高酸蝕裂縫導流能力”實現深度改造的主體工藝技術思路。

3.1.1 不加砂酸壓工藝 (1)適用條件:物性相對較好的儲層;(2)工藝目標:溝通更多的天然縫,增大酸蝕作用體積;(3)工藝方式:初期高粘清潔酸造縫,之后低粘清潔酸大排量體積酸壓;(4)排液技術:液氮全程伴注,伴注比例3 %~5 %。

3.1.2 加砂酸壓工藝 (1)適用條件:高充填致密儲層;(2)工藝目標:增大支撐縫長,增強裂縫導流能力;(3)工藝方式:前置液高粘清潔酸造縫,采用大排量多級加砂進行充填;(4)排液技術:液氮全程伴注,伴注比例4 %~6 %。

3.2 技術優勢

(1)“一液兩用”雙重功能,強酸基清潔壓裂液技術兼有稠化酸酸壓和交聯酸加砂壓裂技術兩者的功能。

(2)“連續混配”施工模式,稠化酸和交聯酸需要現場提前配液,過程復雜、勞動強度較高。而強酸基清潔酸液采用“連續混配”的施工模式,整個作業過程具有稠化劑比例可控、施工程序簡單、安全風險低等特點。

(3)“深度改造”效果優勢,強酸基清潔酸液具有良好的緩速、高粘低濾失、較低的管路摩阻等特點,為實現深度改造碳酸鹽巖儲層提供技術支持。

(4)“清潔低傷害”儲層保護,強酸基清潔酸液屬于清潔液體,具有良好的儲層保護作用。

4 現場試驗及效果分析

4.1 酸壓試驗及效果

針對一口物性相對較好的下古井進行酸壓試驗,同一井場的鄰井同層位采用稠化酸酸壓工藝。兩口井儲層厚度相當,鄰井氣層物性略好。兩口井酸壓后效果:鄰井測試日產16 915 m3、計算無阻流量34 247 m3/d強酸基壓裂液酸壓的試驗井測試日產23 254 m3、計算無阻流量50 247 m3/d。對比鄰井稠化酸酸壓效果表明:強酸基壓裂液酸壓試驗獲得單井產能增加46.7 %的效果優勢。

4.2 加砂酸壓試驗及效果

針對另一口物性相對較差的下古儲層井進行加砂酸壓試驗。該井前期采用交聯酸加砂酸壓,由于胍膠殘渣對人工裂縫傷害大。壓裂液粘度高,抑制了酸液在人工裂縫內與地層反應速度,殘液酸濃度高,酸化效果有限。采用清潔酸加砂酸壓的重復壓裂施工方案:大前置液量(50 %)、低砂比(10 %)、大排量(3~4 m3/min)、小粒徑支撐劑(40/60 目)。初次交聯酸加砂壓裂后試氣無阻流量為3 400 m3/d,強酸基清潔酸加砂重復改造后無阻流量為48 100 m3/d。對比表明:清潔酸加砂酸壓后單井產量提高14.15 倍,增產效果顯著。

5 結論與認識

(1)酸壓改造是低滲碳酸鹽巖油氣藏開發的有效途徑,裂縫發育是致密碳酸鹽巖儲層獲取產能的重要因素。

(2)開發的強酸基清潔壓裂液具有在地層內粘度較高、緩速性能良好、摩阻較低、可酸壓也可加砂酸壓作業、連續混配施工等優點。

(3)現場2 井次試驗表明:強酸基清潔壓裂液酸壓和加砂壓裂酸化聯作改造增產效果顯著,為低滲碳酸鹽巖儲層改造提供有利的技術支持。

[1] 江懷友. 世界海相碳酸鹽巖油氣勘探開發現狀與展望[R].中國石油經濟技術研究院,2008.

[2] 王成俊,等.碳酸鹽巖儲層酸壓工藝技術的概況和發展方向[J].西安石油大學學報,2007,22(s1):86-88.

[3] 王海濤,伊向藝,盧淵,等.交聯酸攜砂酸壓在白云巖氣藏改造中的應用[J].油氣井試,2012,19(5):58-62.

[4] 李浮萍,盧濤,等. 蘇里格氣田東區下古生界馬五14儲層綜合評價[J].石油天然氣學報,2012,34(7):32-36.

[5] 黎菁,趙峰,等. 蘇里格氣田東區致密砂巖氣藏儲層物性下限值的確定[J].地質勘探,2012,32(6):31-34.