氣田采出水處理設備及管線的腐蝕與防護

瞿 斌,李 華,陳曉春,袁世平

(中國石油長慶油田分公司第三采氣廠,內蒙古烏審旗 017300)

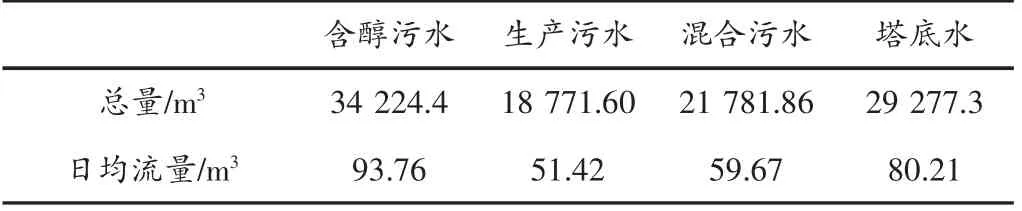

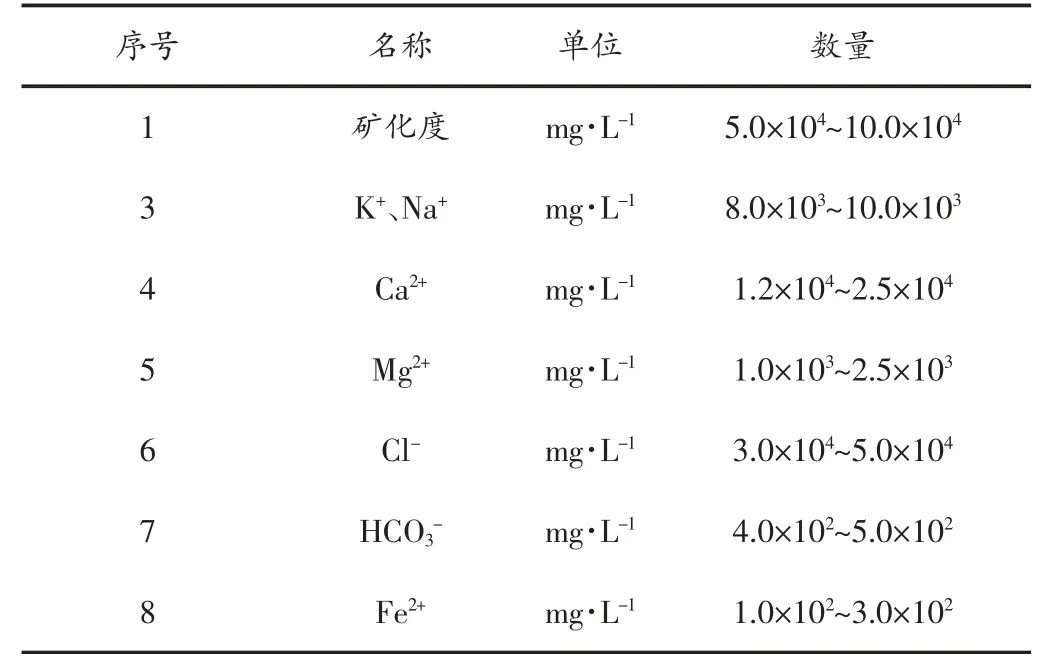

蘇里格第三天然氣處理廠自2009 年投產以來,已經運行五年,在平時的生產運行過程中,氣田采出水處理單元由于設備及管線中介質不同,對設備管線的腐蝕程度也不同。本處理廠主要處理氣田含醇污水及生產過程產生的各類生產污水,氣田采出水處理流程(見圖1)。各單元氣田采出水流量(見表1)。

表1 2013 年各單元氣田采出水流量統計表

1 設備管線腐蝕狀況及原因分析

1.1 回注氣田采出水

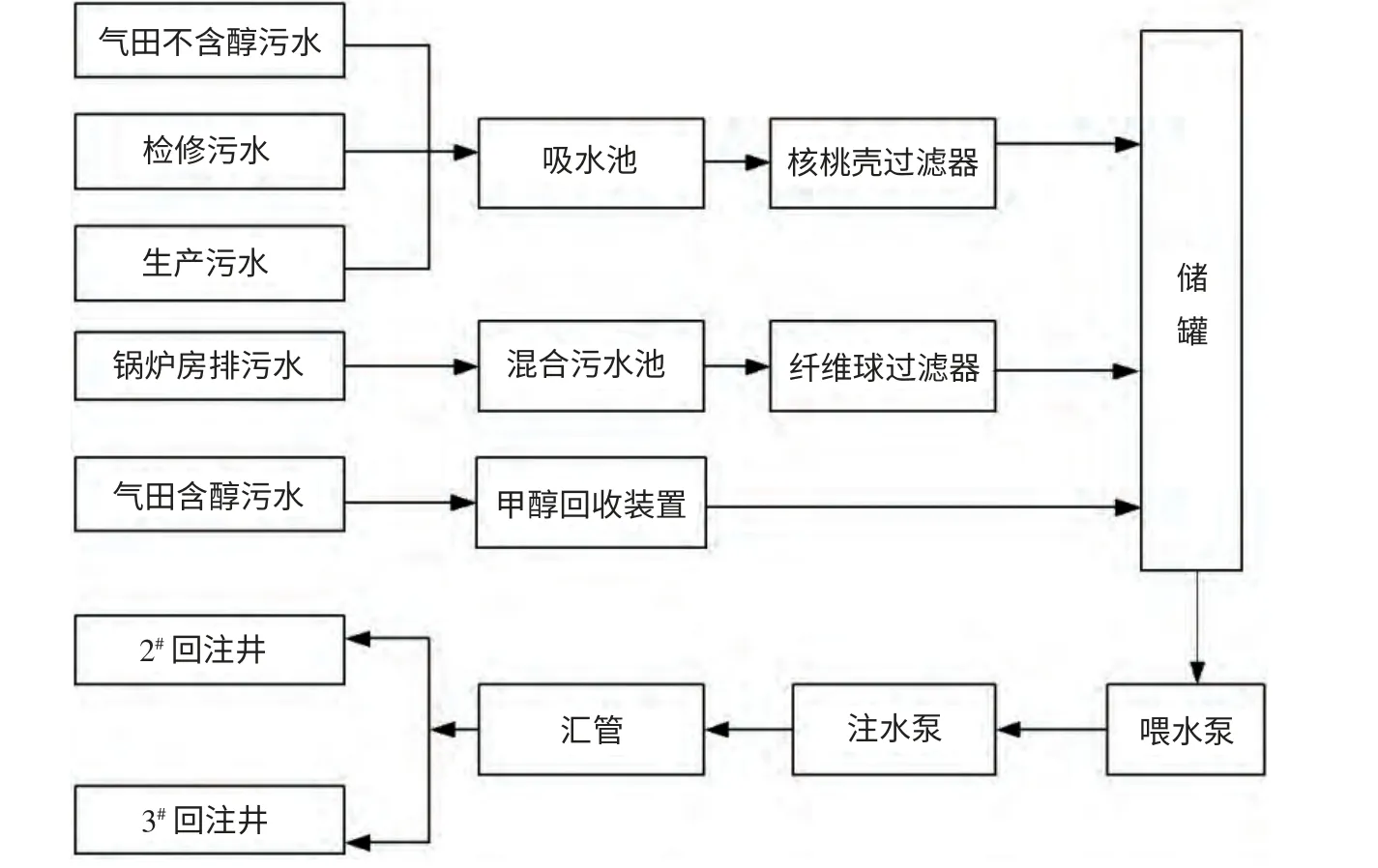

1.1.1 回注氣田采出水水質分析 經過現場取樣進行詳細分析測試,得出回注氣田采出水中各種離子含量(見表2)。

從表2 中水樣的離子組成性質可以看出:

(1)回注氣田采出水中有溶解狀的CO2、H2S 氣體,散發出明顯的硫化氫氣味;氣田采出水pH 值較低,呈微酸性。

圖1 氣田采出水處理系統流程示意圖

表2 回注氣田采出水的離子含量分析結果

(2)回注氣田采出水礦化度和Cl-含量高。

(3)回注氣田采出水中含有較高濃度的懸浮物和油污。

(4)本處理廠回注氣田采出水均屬于氯化鈣型。1.1.2 回注系統管線腐蝕原因分析 回注系統管線腐蝕刺漏多主要發生在管線焊縫和部分管線本體,2012年回注泵出口至匯管段管線累計整改刺漏點24 處,部分漏點砂眼補焊后反復刺漏。經分析,造成管線腐蝕刺漏的原因主要有:

從回注氣田采出水的水質分析特征,可以看出處理廠氣田采出水具有很強的腐蝕傾向,在處理及回注過程中,會對金屬設備和管線產生嚴重的腐蝕。可從以下幾個方面分析判定:

(1)從產出氣田采出水的水質分析看:水中含有較高的硫化物、CO2等腐蝕性氣體,會引起金屬腐蝕,氣田采出水pH 值較低、礦化度較高,會加重金屬的腐蝕程度。

(2)氣田采出水中含有大量厭氧生長的硫酸鹽還原菌,會產生細菌腐蝕。

(3)氣田采出水在收集運輸和處理過程中,與空氣接觸程度的不同,導致氣田采出水中溶解氧濃度的不同。如果氣田采出水中溶解氧濃度較低,則會促進硫酸鹽還原菌在處理系統和儲罐中的大量繁殖,加重微生物腐蝕和H2S-H2O 腐蝕,腐蝕產物為黑色;如果與空氣接觸充分,則在微生物腐蝕和H2S-H2O 腐蝕的基礎上,又會產生氧腐蝕。

(4)由于腐蝕產物、油污、懸浮物等的存在,會在氣田采出水處理和回注系統的金屬管線上產生一層厚厚的附著物,促進微生物的大量繁殖和垢下腐蝕的產生。1.1.3 回注系統管線管材材質 本廠氣田采出水回注系統管線材質為碳鋼,耐腐蝕性差,加之回注水上游緩蝕劑加注系統設置不合理,不能有效緩解水質問題造成的管線腐蝕。

1.2 含醇氣田采出水

1.2.1 含醇氣田采出水水質分析 在天然氣采集過程中所產生的含醇氣田采出水含有大量的金屬離子,同時第三處理廠甲醇回收裝置所處理的含醇氣田采出水具有長慶氣田含醇氣田采出水“四高一低”的特點,即四高是指礦化度高、Ca2+、Mg2+等高價金屬陽離子含量高、氣田采出水中游離的CO32-、HCO3-含量較高、水中的機雜和乳化油含量高;一低是指氣田采出水中含有溶解狀的CO2和H2S 氣體,所以氣田采出水中的pH值較低,屬于CaCl2型水。

經過現場取樣進行詳細分析測試,得出含醇氣田采出水中各種離子含量(見表3)。1.2.2 含醇氣田采出水管線腐蝕原因分析 根據上述的含醇氣田采出水水質組成及結垢理論和分析預測,這種水質在常溫常壓下已經有結垢的趨勢存在,隨著水溫的升高,結垢趨勢將進一步增加。具有以上特性的含醇氣田采出水在不經過任何處理后進入甲醇回收裝置將會出現管線腐蝕穿孔,設備結垢堵塞,氣田采出水回注地層堵塞等問題。

表3 含醇氣田采出水水質狀況檢測表

H2S 溶解在水中分解成H+、S2-、HS-和H2S 分子,對金屬的腐蝕屬于氫去極化過程,生成不同組成及結構的硫化物(以鐵銹為主的成分)。

CO2溶于水生成碳酸(H2CO3),使水的pH 值下降,對鋼材發生氫去極化腐蝕,腐蝕形態有坑點腐蝕、沖蝕等。

Cl-腐蝕表現形式主要是破壞金屬表面的鈍化膜,進而向金屬晶格里面滲透,引起金屬表面性質的變化,Cl-對碳鋼及某些不銹鋼易產生腐蝕。

氧腐蝕:部分設備還遭受到氧腐蝕,如MDEA 后冷器和酸氣后冷器與循環水接觸的部位。

設備鋼材被腐蝕后,腐蝕產物呈疏松狀附著在設備表面上,在氣、液的不斷沖刷、浸泡下,附著物逐漸從腐蝕面脫落使腐蝕反應速度加劇。

2 設備管線腐蝕防護措施

2.1 管線腐蝕防護

用耐蝕性能良好的非金屬材料制造設備、管道及零部件是很有前途的防腐蝕方法。耐腐蝕非金屬材料分有機、無機及復合材料三大類。有機材料主要是耐蝕高分子材料,俗稱塑料;無機材料主要是硅酸鹽材料;復合材料主要是玻璃纖維增強塑料,俗稱玻璃鋼。選擇非金屬材料時,必須按廠家提供的耐溫、耐壓、耐老化指標選用。

經過調查篩選,本廠選用的是一種新型材料柔性復合管。2012 年10 月,對回注泵進出口管線進行了更換,將管溝內管線更換為柔性復合軟管。

這種管件具有一定的高強度,高壓力,耐腐蝕,耐結垢,摩阻系數小、保溫性好、柔性好、壽命長的一種石油天然氣工業用管件。

2013 年將含醇氣田采出水預處理鋼管線更換為RF 柔性復合管,以解決腐蝕泄漏問題。

2.2 設備腐蝕防護

2009 年以來,2 具調節罐、儲水罐、轉水罐、溶液槽底部多處出現砂眼。第三處理廠積極探尋防腐技術,通過對氣田采出水腐蝕機理的分析,采用貝爾佐納及聚脲噴涂技術,保證了氣田采出水單元正常運行。

2.2.1 貝爾佐納技術的應用 貝爾佐納產品,屬冷焊技術,做涂層時不會出現熱應力,很好的保證了設備的原始形狀,不會出現任何變形,因此應用貝爾佐納產品修補多種不同材質的復合體部件。根據本廠設備的工作特點及貝爾佐納產品特點,以下幾種情況可以考慮采用貝爾佐納產品進行修復:(1)待修補設備位于防火防爆場所,采用電焊修復安全措施落實難度大。(2)因內應力等原因,采用傳統電焊修理無法修復正常的部位,如雙金屬復合體換熱器管板。(3)延緩或抑制腐蝕速率,延長設備使用壽命的目的,可以在設備投用前進行防腐處理。2009 年對2#調節罐進行了內壁防腐處理。

2.2.2 聚脲防腐技術的應用 噴涂聚脲彈性體(SPUA)材料具有力學強度高、耐磨、耐腐蝕、耐油、耐水、耐老化、耐交變溫度(壓力)等突出性能;在施工方面具有施工速度快、整體性能優異、環保性好等特點防腐效果評價。

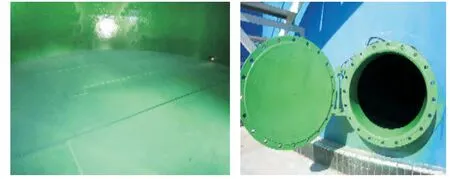

圖2 儲罐聚脲噴涂

2010 年對1#調節罐內壁進行了聚脲噴涂,2011年對轉水罐進行聚脲噴涂,2013 年對2 具儲水罐、2 具溶液槽進行聚脲噴涂(見圖2)。

3 腐蝕防護技術應用效果評價

3.1 柔性復合管

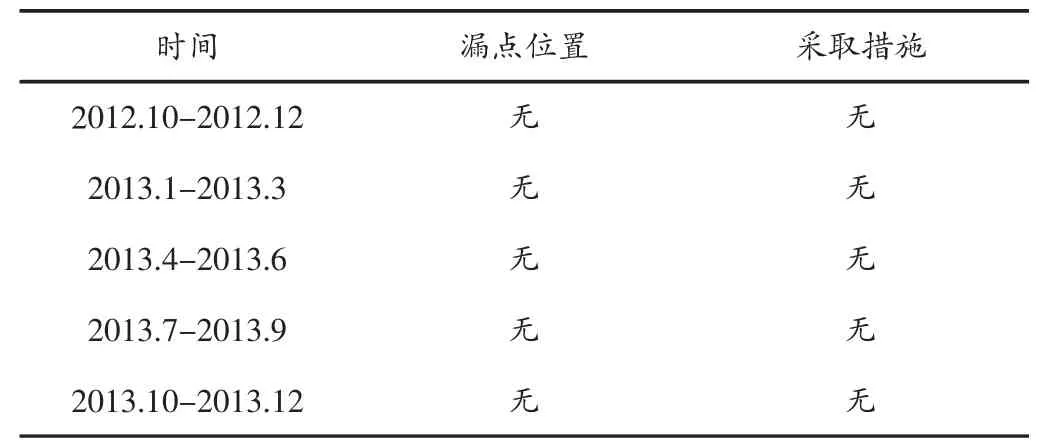

取得的效果:由柔性復合管自更換安裝以后,注水管線及含醇氣田采出水預處理管線沒有出現一次漏點(見表4),有效解決了腐蝕帶來的刺漏問題,消除了打卡子補焊工作量,減輕了員工的勞動強度。

表4 更換柔性符合管漏點統計表

3.2 聚脲防腐技術

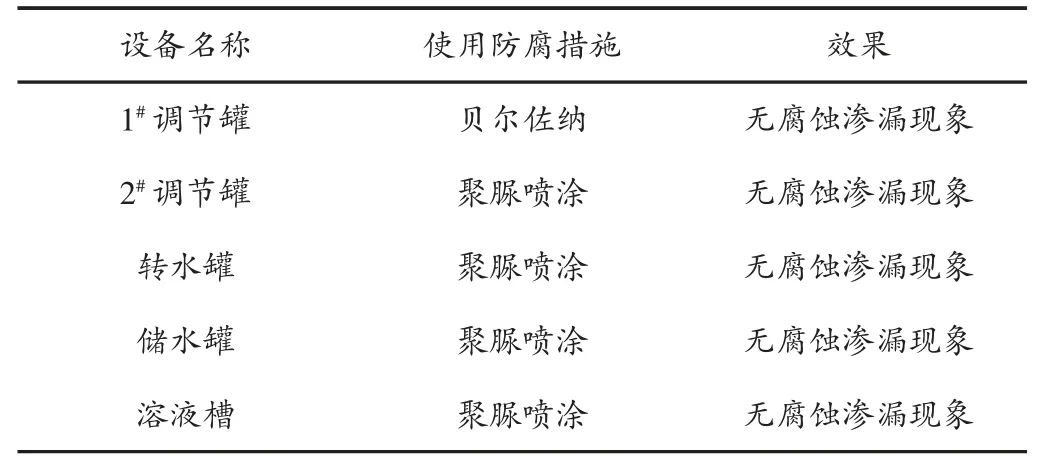

表5 使用各種防腐措施的儲罐防腐效果

在2010-2013 年經防腐處理的儲罐均未發現腐蝕穿孔現象(見表5)。

4 結論

(1)第三處理廠氣田采出水來源廣,水質復雜且波動性大,管線及儲存設備腐蝕嚴重,嚴重影響注水系統安全平穩運行。經過本廠技術人員的分析,并采取了相應的防腐措施,使管線設備腐蝕得到有效控制,安全運行系數不斷提高。

(2)新型柔性復合軟管在第三處理廠的應用,取得了良好的抗腐蝕效果,可以在氣田采出水處理中廣泛應用。

[1] 羅貞禮.柔性復合管在油氣田中的開發應用探討[J].新材料產業,2011,(6):55-57.