污泥陶粒燒制溫度研究

■沈 桃,劉瀟灑,蔣貴思 ■揚州江海職業技術學院土木工程系,江蘇 揚州 225101

1 前言

污泥(包括生活污泥、工業污泥和湖河底泥)中含有大量重金屬、病菌、毒性有機質等,已成為影響水質及水域生態的重要因素。目前,污泥的主要處理方法包括填海、土地堆放及填埋等,但這些方法并未根本上解決污泥的潛在危害。利用污泥燒制陶粒,既實現了污泥的無害化處理,又具有巨大的經濟效益。

對城市污水廠污泥制備陶粒進行研究,目的在于為城市污水廠污泥找到一條經濟可行的資源化道路,以消除城市污水廠污泥對環境的潛在危害,降低污水處理廠的運行成本。陶粒燒制過程中有機質可以作為發泡物質,因此,利用城市污水廠污泥燒制陶粒,不僅充分利用了污泥中有機質,而且污泥中的無機成分也得到了利用。

美國Nakouzi S[1]等人通過研究,發現回收或再利用污泥,根據C.M Riley(1951)所述,陶粒要燒脹必須滿足2個條件:(1)原料被加熱到高溫時,必須生成黏性的玻璃相,能密封住由原料內部釋放出的氣體;(2)高溫下生成黏性的玻璃相后必須有氣體物質釋放。

國內學者重慶大學黃晶[2]研究陶粒膨脹性認為影響陶粒原料主要因素是化學成分、礦物成分、物理性能及工藝條件,其中原料的化學成分是導致陶粒膨脹的主要因素,當SiO2含量在75%以上時,由于液相粘度太大,坯料幾乎不能膨脹;當Al2O3含量大于25%時,會使燒成溫度過高,對燒脹不利。

2 陶粒燒制中物理化學變化

污泥陶粒的燒制過程有幾道工序,這幾道工序過程中會發生一系列的物理化學變化,直到冷卻至室溫,陶粒礦物組成與內部結構發生變化,內部結構變化、強度提高,陶粒產品得以形成。

2.1 干燥階段

室溫~105℃左右。這一階段發生的物理化學變化主要是生料球中濕存水和調和水的蒸發,隨著水分的排出,生料球會發生如下變化[3]:(1)料球的質量減輕;(2)體積收縮。

2.2 預熱階段(200℃ ~400℃)

這階段發生的物理化學變化主要是料球內部水分蒸發和排出,料球發生如下變化[7]:(1)生料球水分排出,氣孔增加,孔隙變多;(2)坯體所含自由水和間隙水的解吸附和蒸發溢出。

2.3 氧化分解階段(400℃~1000℃)

陶粒原料中往往含有碳素、硫化物和有機物,在400~800℃,這些物質析出揮發物和干餾產物。在快速升溫和缺氧條件下,有機物要完全氧化需要更高的溫度,同時還有碳酸鹽的分解。

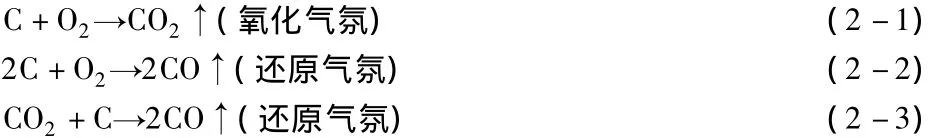

(1)有機物分解[4],這過程有機分解如式(2-1)、式(2-2)、式(2-3)。

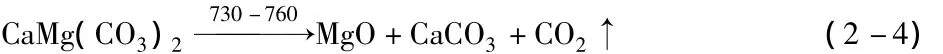

(2)碳酸鹽分解。陶粒中的碳酸鹽在500℃左右開始受熱分解并釋放出CO2氣體,其反應式如式(3-4)、式(3-5)、式(3-6),碳酸鹽的結晶完整程度以及升溫速度與氣氛都影響碳酸鹽的分解,碳酸鹽分解如下[5]。

2.4 高溫階段(1000℃ ~1200℃)

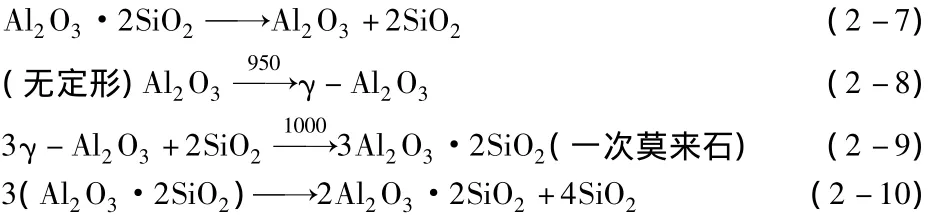

(1)此階段為陶粒的燒結階段,氧化分解反應繼續,陶粒燒結階段為莫來石的生成和陶粒強度的增加,其反應式[6]如式(2-7)~式(2-10)。

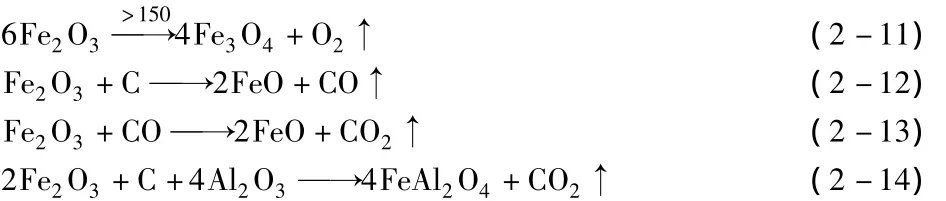

(2)在坯料中存在的碳酸鹽類一般在1000℃時基本上分解完畢,鐵的氧化物還原分解反應過程主要有以下幾類反應發生,反應式[7]如式(2-11)~式(2-14):

3 實驗及實驗結果討論

3.1 初步實驗

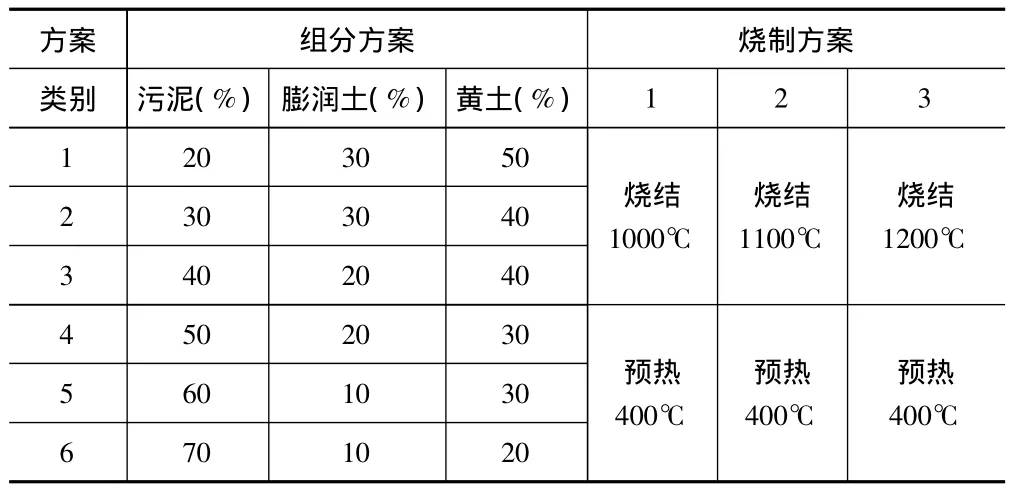

陶粒原料配比和燒成溫度是燒制陶粒兩個最主要因素。一是燒制優質陶粒的化學成分范圍,二是陶粒合適的燒成溫度范圍。燒制污泥陶粒原料質量百分比的取值范圍:污泥為0% ~58%,黃土為22% ~100%,膨潤土為0%~54%。根據燒制優質陶粒范圍制定如表3-1實驗配比。

表3-1 實驗配比

燒制方案中燒成溫度是燒制陶粒的重要一步,而預熱溫度對燒制陶粒的性能方面影響不大,須對原料配比和燒制方案中的燒成溫度進行綜合考慮。在參考相關文獻基礎上,設計出表3-2初步實驗方案。

表3-2 污泥燒制陶粒初步試驗方案

3.2 實驗結果及結果討論

表3-2的實驗方案燒制過程中,有三個階段的變化,變化如下:(1)干燥階段:即105℃左右,干燥后水分蒸發,料球外徑變小,內部仍有少量水分,料球的顏色為干燥狀態下的顏色,即淺灰色;(2)預熱階段:預熱階段溫度在400℃左右,預熱后的料球顏色變暗,呈暗灰色,在預熱時間較長的情況下,陶粒表面與干燥箱底接觸的那一面呈暗黑色。說明陶粒在400℃預熱情況下,陶粒中有機物已經有部分分解;(3)燒成階段:燒成階段溫度在1150℃左右,料球內有機物燃燒殆盡,產生液相,說明在1150℃左右陶粒熔融釉化。

生產中是在預熱完成后迅速將陶粒轉移到燒成溫度下,有助于燒制膨脹性較好的陶粒;氣氛爐是程序控溫,程序控溫的特點是從預熱溫度緩慢升到燒成溫度,導致不能有理想的燒脹性能。

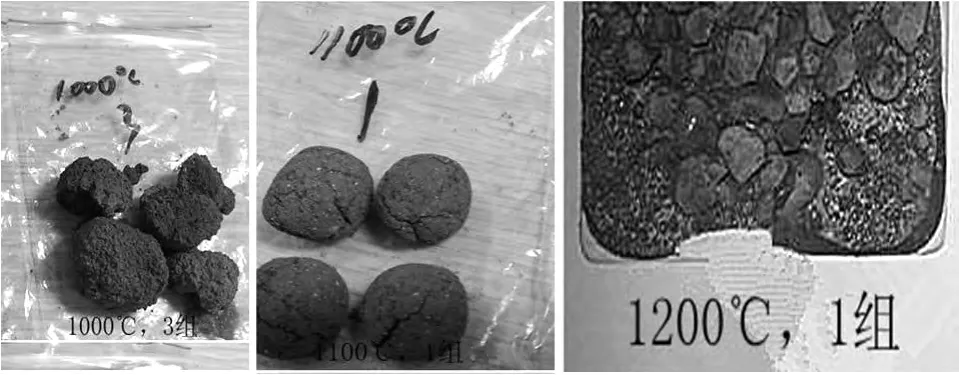

圖3-1為陶粒燒制3種不同的燒制溫度方案。

圖3-1 陶粒各配比燒制

根據圖中現象,總結如下:

(1)燒成溫度為1000℃情況下,陶粒配比不可燒制成球,燒制后的陶粒表面顏色暗黑,密度較高,手捏易碎與剛成球的陶粒強度相似。隨著陶粒料球中污泥比例逐漸變大,陶粒出現開裂且裂縫變大。表中的陶粒配比沒有真正燒成成品的陶粒。1000℃的燒成溫度下,陶粒的燒制強度沒有符合國家標準,因此1000℃沒有達到陶粒燒成溫度的要求。(2)燒成溫度為1100℃情況下,陶粒配比可燒制成球,陶粒表面顏色暗紅似磚,密度較高,有一定氣孔,污泥百分比較大時氣孔較多較好但強度較低。隨著陶粒中污泥的比例逐漸變大,陶粒出現開裂且裂縫變大。表中陶粒配比燒制出成品陶粒,1100℃的燒成溫度下能夠達到一定燒制強度甚至有的陶粒強度符合國家標準,可知1100℃達到或者接近陶粒的燒成溫度要求。(3)燒成溫度為1200℃情況下,陶粒配比可燒制成球,陶粒表面顏色暗灰且全部熔融黏在一起,黃土比重較大時強度較高,污泥比重較大時強度較低,內部孔隙發達,質量輕。陶粒配比都燒制成成品陶粒且熔融,出現過燒現象,即1200℃的燒成溫度下已經完全超過了生產優良陶粒的溫度。

4 總結

從1000℃未燒成,1100℃燒成和1200℃出現過燒現象可知,污泥燒制陶粒的燒成溫度應該在1100℃ ~1200℃適宜。對于污泥、膨潤土和黃土配比,污泥配比適宜在10%~35%之間。鑒于黃土便于取材和污泥為廢棄的垃圾且有補貼政策,所以應該適量多用污泥和黃土。根據實驗及實驗結果討論方面的研究和文中對各影響因素的研究,可得出如下結論:(1)污泥在原料中配比應在10% ~35%之間;(2)污泥燒制陶粒的燒成溫度應該在1100℃ ~1200℃之間;(3)污泥燒制陶粒中預熱溫度應該在200℃ ~400℃之間;(4)污泥燒制陶粒的燒結時間應為不大于30min。

[1]Nakouzi.S.,Mielewski.D.,BallJ.C.,etal.Novel approach to Paint sludge recyeling[J].Journal of Material Research,1998,13(1):53-60.

[2]黃晶.脫水污泥資源化利用研究-利用三葉回轉窯制備陶粒[D].重慶:重慶大學,2009.

[3]杜欣.市政污泥燒結陶粒的工藝與配方研究[J].四川建材,2009,35(148):61-63.

[4]Mun K J.Development and Tests of Lightweight Aggregate Using Sewage Sludge for Nonstructural Concrete[J].Construction and Building Materials.2006,21:(7):1583-1588.

[5]邱珊.陶粒性能指標評價體系建立及凈水效能研究[D].哈爾濱:哈爾濱工業大學,2006.

[6]張靜文,徐淑紅,陳玲,姜佩華.正交試驗設計在電鍍污泥燒制陶粒中的應用[J].環保科技,2009(01):34-36.

[7]張振文,胡彭青,周海華,柳俊哲.基于固體廢棄物的高性能陶粒的研究[J].低溫建筑技術,2010(1):11-13.