工礦企業高壓電纜頭設計施工方法分析

安瑞斌

(江西銅業集團公司 德興銅礦,江西 德興 334224)

1 引言

電纜是工礦企業電能輸送必不可少的材料,一旦電纜發生故障,不僅中斷企業生產正常進行,而且可能引起一連串的惡性連鎖反應,德興銅礦富家塢變電站是于2007年建成投產的35kV總降壓變電站,主要用于富家塢采區及粗碎站等重要生產負荷的供電。該站設計基本采用了國內先進設備,基本具備了無人值守技術。但由于站內兩條進線所處自然環境比較惡劣,頻頻發生進線放電現象,嚴重時會造成相間短路,致使該變電站無法充分發揮出其先進性。變電站進線電纜接頭施工質量直接關系到進線電纜能否安全運行。

2 高壓交聯電纜在國內的使用狀況

在國內工礦企業中,存在由于施工設備及施工技能不專業,導致高壓交聯電纜施工部位電場內存在尖端、毛刺、雜質或水分,但這些缺陷在事故發生后絕大多數會遭到破壞,從而導致事故無法定論。我們只有從一些表面現象去分析可能造成事故的原因[1]。通過事故多方面因素分析,提高生產廠家的生產質量、施工單位的施工水平及技能、設計部門的合理設計以及運行維護部門的運行維護水平。因為在國內高壓交聯電纜的使用起步較晚,最早投運時間是大概為1988年,運行時間約為20年左右,大部分都是在1996年之后投入的,運行時間不到20年。結合國外的一些運行經驗,按照交聯電纜運行壽命30年考慮并,我國的高壓交聯電纜還未進人事故高發期,所以,目前經常發生的高壓交聯電纜事故中,基本屬于在制造和安裝過程中的一些小缺陷導致的,而非長期運行老化導致。

3 德興銅礦富家塢變電站現狀

變電站所地處低凹處,三面環山 ,空氣濕度大,且變電站位于碎礦附近,粉塵大,變電站負荷波動范圍也較大。如此的自然環境無疑對電纜終端的材料及施工工藝都是極大的考驗。由于施工方便和價格便宜的原因,目前極少使用安全性較好的預制式終端,而喜歡采用熱縮、冷縮式終端。且生產廠家繁多,不免魚龍混雜,有性能不佳的產品可能被使用。若該產品抗惡劣環境能力差,在運行中,彈性及密封性變差,易吸入潮氣,電纜發生水樹老化的現象,絕緣遭到破壞,引發事故。

2008-2010年電纜終端共發生19次事故,其中安裝質量占11次、材料質量及其他占8次。可見電纜施工和附件制作質量欠佳是造成故障的主要原因之一。

圖1 故障電纜頭實物圖

4 電纜終端施工的基本要求及技術要點

4.1 電纜終端施工的基本要求

6kV及以上高壓電纜有導體、絕緣、屏蔽和護層這四個結構層。作為電纜線路組成部分的電纜終端、電纜接頭,必須使電纜的四個結構層分別得到延續。在電纜線路的故障統計中,電纜終端和電纜接頭的故障次數,往往占據了相當大的比例。為了電纜輸配電線路的安全運行,應當在以下幾個方面,確保電纜終端和電纜接頭的質量。

(1)導體連接良好[2]。電纜制作中,必須確保電纜導體必須與出線接梗、接線端子有良好的連接。接頭處的接觸電阻要盡可能小且要穩定。標準要求為,與同長度、同截面的電纜導體相比,接頭部位的電阻比值應不大于1,經運行后,其比值應不大于1.20。電纜終端和電纜接頭的導體連接試樣,合格標準應能通過導體的溫度大于電纜允許最高工作溫度5℃的循環負荷試驗,且需1秒短路熱穩定試驗合格。

(2)絕緣強度可靠。必須滿足高壓電纜在各種狀態下長期安全運行的絕緣強度,并有一定的裕度。

由于在電纜終端和接頭處,電纜金屬護套和屏蔽層的斷開,導致該部位電場分布較電纜本體復雜的多。在電纜終端存在軸向應力,電場集中分布在導體和金屬護套處,且靠近金屬護套邊緣處的電場強度最大。因此,在電力終端和接頭處,使用應力錐、反應力錐或應力管等工具,來降低軸向應力。

電纜接頭必須有足夠的增繞絕緣厚度,應力錐上端至導體露出部分的距離,即內絕緣距離必須滿足規范和設計要求。電纜終端內外絕緣的配合有電器強度的配合以及自身、互相位置的配合,必須做到恰到好處,達到內外絕緣分布均勻。敞開式電纜終端要有屏蔽罩,在額定及工作電壓下,高壓端和接地端不應出現電暈放電現象。電纜終端和電纜接頭試樣還要通過交、直流耐壓試驗、沖擊耐壓試驗和局部放電等電氣試驗,以確保電纜終端和電纜頭的絕緣強度確實達到要求。

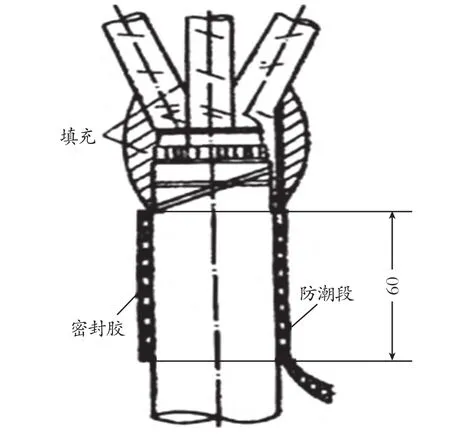

(3)密封良好。制作好的電纜終端和電纜頭要能有效地防止外界水分或有害物質侵入絕緣,并能防止絕緣物質流失。所以在安裝過程中必須仔細檢查,做到一絲不茍。避免由于密封措施不良,而導致電纜在運行過程中發生故障。包繞填充膠:用電纜填充膠填充并包繞三芯分支處,繞包密封膠帶時,先清潔電纜護套表面和電纜芯線,密封膠帶的繞包最大直徑應大于電纜外徑約15mm,將地線包在其中[3]。

圖2 包繞填充膠,固定三叉手套

(4)足夠的機械強度。電纜終端和接頭,應具有承受各種運行條件下產生機械應力的能力。電纜終端電瓷套管以及各電纜附件,都應具有足夠的機械強度。對于固定敷設的電力電纜,其連接點的抗拉強度不得低于電纜導體本身抗拉強度的60%。

4.2 電力電纜附件施工技術要點

電力電纜附件的所有技術問題可以說主要是從兩個方面來考慮和解決:

(1)從電場分布及其改善措施來考慮(即結構設計),改善電場分布的主要技術就是解決附件上出現的應力集中問題的處理技術。主要方法有:

①幾何結構法,增加等效半徑,即應力錐結構;

②電氣參數法,增加周圍媒質介電常數和和表面電容,即應力管結構;

③幾何結構與電氣參數結合法。

(2)從提高絕緣耐電強度來考慮(即材料選用和改善)。主要技術有:

①消除可能出現氣隙和雜質的部位,特別是兩種絕緣材料界面處雜質和氣隙,用耐電強高的材料代替耐電強度低的材料,如用硅脂填充氣隙。增加兩種絕緣材料界面的壓力以提高耐電強度。

②用半導電屏蔽把氣隙屏蔽到工作場強之外,同時也改善了表面電場的分布。

4.3 幾種電纜附件制作工藝

電纜附件安裝工藝不合格是造成障礙的主要原因之一,包括附件質量接線端子、接管壓接不良和制作過程中的電纜主絕緣、附件損傷。

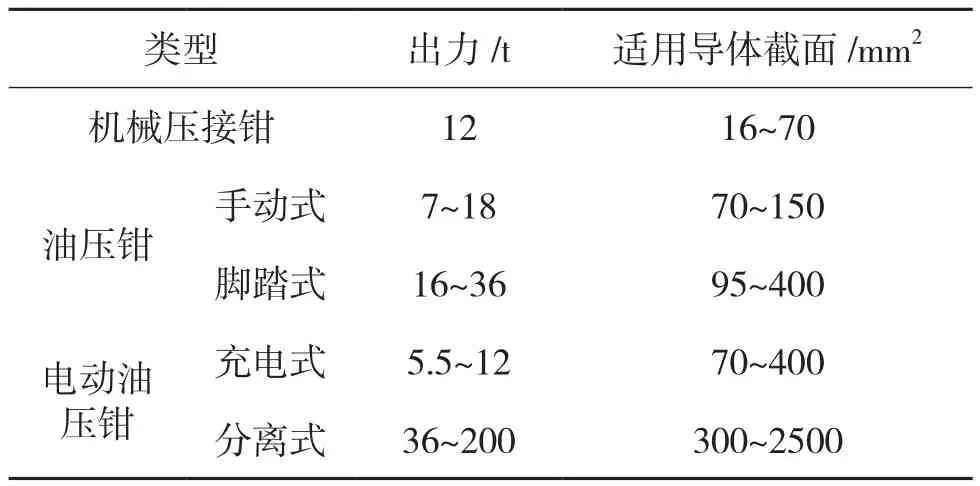

為防止導體連接點,特別是中間接頭連接管因壓接不良發熱、壓鉗的選擇、工藝標準的制定是非常重要的,XLPE絕緣電力電纜所用連接金具必須遵照GB14135-93標準尺寸和形狀。(見標準)。

表1 常用導體壓接鉗分類表

(1)點壓工藝,使電纜導體和導電金具的連接部位產生較大塑性變形,壓接后金具外形的變形也較大。因此,點壓能使金具和導體得到良好的接觸,構成良好的導電通路。但是,其連接機械強度比較差。

(2)圍壓工藝,導體外層塑性變形大,內層變形較小,導體和金具總體變形較小,導體外層塑性變形大,內層變形較小,導體和金具總體變形較小,軸向延伸明顯。因此,導體跟金屬的接觸和點壓相比要差些,但連接機械強度比較好。同時,圍壓的外形圓整性較好,有利于均勻電場。

根據點壓和圍壓的特點,通常推薦按下列原則選用壓接在模具:

(1)導體截面在240mm2及以下的接頭或終端,采用點壓;大于240mm2的采用圍壓。

(2)35kV、400mm2交聯聚乙烯電纜接頭,采用圍壓,有利于電場均勻。

(3)高壓電纜接頭,采用圍壓。并壓兩道,第一道用六角模具壓接,第二道用圓形模具壓接。

(4)凡應用預制件的接頭,應采用圍壓。

5 富家塢變電站電纜終端故障主要原因分析

(1)施工人員技術水平有限,施工工藝不佳[4]。高壓電纜頭施工工藝要求很高很嚴格。高壓電纜在運行中出現連接點發熱的主要原因,除了施工材料和施工設備因素外,最關鍵是施工工藝不嚴禁和施工人員責任心不夠。多數施工人員對施工機理不夠了解,沒有完全嚴格按工藝要求進行施工,最終造成了連接處往往達不到電氣和機械強度。

(2)電纜接頭的連接金具規格選用不當,使用效果差。高壓電纜接頭使用了按扇型導線生產的端子和壓接管。雖然理論上扇形線芯同圓形線芯的有效截面大致相同。但經過運行效果來看,圓形線芯使用效果要好很多。

(3)接頭制作過程壓力不夠,導致接觸電阻過大。制作接頭工藝及標準圖中,沒有詳述壓接面積和壓接深度。施工人員根據施工經驗壓接,效果如何無法確定。

(4)絕緣材料耐熱性能較差,散熱較差。接頭的絕緣和保護層還比電纜本體增加一倍多。接頭確實均存在散熱難度。

6 富家塢變電站電纜頭最終施工方案

6.1 優化電纜設計

(1)加強了電纜及附件等設備和材料的選型。盡量選用質量可靠、工藝成熟、技術先進、具有能適應工礦企業環境條件下的電纜附件。

(2)提高電纜安裝和施工質量[5]。電纜的安裝和施工質量的重視程度必須放在第一位,選擇專業的施工隊伍和加強接頭安裝人員的技術水平和質量意識,嚴格按照安裝工藝和流程進行施工是有效遏制電纜事故的重要途徑。在電纜敷設時采用牽引方式,防止轉彎處的側壓力過高,接頭安裝時要盡可能采用成熟先進的技術措施保證安裝質量,消除可能出現氣隙和雜質的部位,特別是兩種絕緣材料界面處雜質和氣隙,用耐電強高的材料代替耐電強度低的材料,如用硅脂填充氣隙。增加兩種絕緣材料界面的壓力以提高耐電強度。同時采用了圓形線芯金具連接工藝,有效減小了接觸電阻。

(3)選用模具吻合、好壓接噸位大,壓坑面積足,壓接效果能滿足技術要求的壓接機具[6]。做好壓接前壓接界面的處理工作,并涂敷導電膏。

(4)用半導電屏蔽把氣隙屏蔽到工作場強之外,同時也改善了表面電場的分布。

6.2 制定措施,除潮有效

(1)加大運行監測力度。運行的高壓電纜以前因為沒有有效的監測手段,運行管理部門只能加強巡視,目前紅外測溫技術在電力系統已經普遍應用,一些地方還在接頭部位安裝了溫度傳感監測系統,對電纜的關鍵部位進行了實時監控。同時局部放電技術已經進入實用階段。各運行人員根據實際情況開發或采用相應的檢測手段,基本做到了提前預防。

(2)選購和采用了合理的除潮設備,并將除潮設備合理布置。并制定了合理的設備定時投運制度,不斷總結提高,確保經濟可靠工作。

7 效果檢查

通過改造,富家塢進線電纜故障得到明顯的改善。改造后的兩年內設備均運行良好,沒有發生一次放電及其他故障。使用壽命得到很大程度延長。不但為廠里節約了維修費用,同時確保了大山廠和采礦廠的安全可靠供電。經濟效益不可估量。

8 結束語

如今市場電纜附件品種雜亂,施工人員質量意識及技術水平高低不一等原因,加之電纜接頭的接觸力和實際接觸面積是隨著接頭在運行中所處環境條件的不同變化而變化,很容易發生電纜故障,直接影響電電力系統的安全可靠運行[7]。這就要求電纜施工部門,嚴格把控電纜附件進貨渠道,不斷提高施工技術水平和施工人員責任心。只有嚴格按照電纜施工標準施工,加之施工工藝的不斷改進。方能使電纜接頭發熱問題得到有效控制。

[1]張慶達. 電纜實用技術手冊[K]. 北京: 中國電力出版社, 2006:9-15

[2]于景豐, 趙鋒. 電力電纜實用技術[K]. 北京: 中國水利水電出版社,2003:24-26

[3]人力資源和社會保障部教材辦公室. 電工材料[K]. 北京: 中國勞動社會保障出版社, 2011:27-29

[4]王衛東. 電纜工藝技術原理及應用[M]. 北京: 機械工業出版社,2011:14-17

[5]戴軍. 高壓交聯電纜接頭故障原因及對策[J]. 黑龍江科技信息,2011(5):5-9

[6]趙云平. 礦用交聯電纜接頭故障原因及對策[J]. 科學之友(B版),200(1):10-12

[7]李華春, 周作春, 陳平. 110kV及以上高壓交聯電纜系統故障分析[J].電力設備, 2004(8):23-26