活塞式冷風放風閥缺陷及改進

周昌銀 周文濤

(馬鋼二鐵總廠 安徽馬鞍山)

一、前言

高爐冷風放風閥是送風系統的關鍵設備,受高爐鼓風機不允許頻繁啟動的限制,冷風放風閥安裝在鼓風機出口與熱風爐組間的冷風管道上,在鼓風機不停止工作情況下,用放風閥把一部分或全部鼓風排放到大氣中的方法來調節高爐入爐風量和風壓。活塞式放風閥由調節蝶閥與放風活塞閥組合而成,利用裝配在調節蝶閥主軸軸端的電動裝置驅動蝶閥閥板轉動,通過內置的鉸接連桿實現蝶閥與活塞閥聯動。其存在的問題是活塞閥摩擦阻力大,容易發生卡阻現象而影響放風閥的功能。馬鋼2500 m3高爐活塞式冷風放風閥自高爐投產后一直不能正常使用,放風活塞閥卡阻,影響高爐送風系統的正常操作,給高爐修復風操作帶來困難。

二、缺陷分析

1.放風閥故障

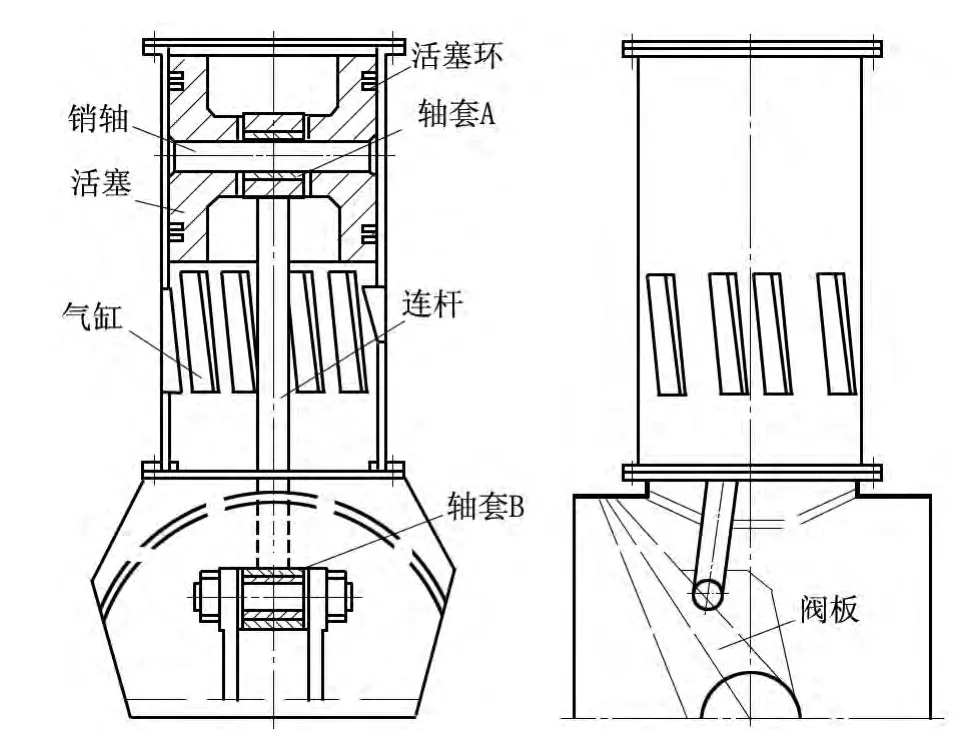

圖1 活塞式放風閥結構簡圖

馬鋼2500 m3高爐,所用直徑1600 mm/600 mm活塞式放風閥,結構見圖1。調節蝶閥閥板1在電動裝置作用下轉動,通過連桿驅動活塞上下移動,使放風氣缸的放風孔打開和關閉,實現放風閥放風調節功能。閥在常溫常壓下工作正常,但送風后工況溫度為200℃,工作壓力將近40 kPa,活塞即與氣缸卡死。拆下氣缸部件解體檢查,活塞、活塞環與缸體呈抱死狀態,活塞環脹緊力過大,拆卸困難。缸體內壁單側有明顯撕傷,活塞單側柱面與缸壁緊密接合,呈膠合狀態。活塞、閥板連接銷軸與軸套也抱死不能轉動。各轉動、滑動表面無潤滑油脂,含油軸套A、B,干化無油。

2.放風閥活塞卡阻原因

(1)活塞環受熱伸長與氣缸壁脹緊抱死。活塞環原結構尺寸如圖2,在200℃時其受熱伸長量≈2.79 mm,原設計活塞環受力狀態下的開口間隙0.45~0.7 mm過小,沒有考慮工況溫度的影響。

(2)原活塞環壁厚18 mm,活塞環在自由狀態下開口間隙7.8 mm,其工作時徑向脹緊力720 N。根據材料力學知識,利用莫爾定理可求出活塞環開口間隙與脹緊力的關系δ=3πPR3/2EI,式中活塞環半徑R=291 mm,材料彈性模量E=113~157 GPa(灰口鑄鐵),活塞環截面慣矩I=bh3/12 mm4。P=(0.0063~0.0088)bh3,(單位 N)。

由此可知,減小活塞環壁厚可以減小活塞環的脹緊力。若取活塞環壁厚16 mm,活塞環其他尺寸不變(活塞環寬度14 mm),則脹緊力 361~504 N。

(3)活塞受連桿側向推力作用,使活塞單側柱面與缸壁緊密接合,潤滑脂無法進入活塞環、活塞與氣缸壁接觸表面,導致接觸表面膠合。

(4)高溫下潤滑脂形不成潤滑油膜,原設計含油軸套潤滑失效,使銷軸與軸套抱死。

三、改進設計

根據以上分析,確定修復方案,改進活塞環結構尺寸,改進轉動、滑動件表面的潤滑。本著從實際出發,修改結合的原則,對活塞式放風閥進行改進設計。

(1)重新確定活塞環結構尺寸。將活塞環開口處沿45°方向切去2.2 mm,使開口間隙達到2.65~2.9 mm,以消除活塞環受熱伸長量;為減小活塞環徑向脹緊力,沿內徑方向切削2 mm,使壁厚為16 mm。由于活塞環外徑600 K7和軸向厚度14 f7的配合關系不變,故能保證其密封效果。

(2)在活塞圓柱面中段(上、下活塞環之間)表面鉆若干均布淺孔,鑲嵌自潤滑材料。此材料具有受熱微膨脹后凸出活塞表面的性能,消除了活塞與缸壁膠合現象,并可改善接觸面潤滑條件。

(3)將軸套A、B改為自潤滑軸承(銅套中鑲自潤滑材料),不需要加油潤滑。

(4)氣缸壁表面拉痕人工研磨刮平。

四、改進效果

改進后,高爐活塞式冷風放風閥手動、電動操作均比較輕松靈活,一次試車成功,活塞氣缸密封良好,經過休風、復風操作檢驗,運行可靠。消除高爐送風系統潛在的安全隱患,方便高爐休復風操作,休復風操作時間縮短,高爐在特除情況下緊急休風操作得到保證,節省設備改型購置費30多萬元。

五、結語

從改進后的冷風放風閥多年運行狀況看,上述改進與修復是成功的,對于解決同類設備故障具有借鑒意義。活塞汽缸裝置在高溫工況條件下工作,設計時要考慮活塞環受熱伸長的影響。可以用減小活塞環壁厚的方法來減小脹緊力。設備零部件在高溫下工作或潤滑脂難以進入其摩擦表面時,轉動、滑動零件易采用自潤滑材料,使用效果較好。