常減壓泵軸承故障分析及處理

馮 仲 劉 新 黎曉勇 李婷莉

(獨(dú)山子石化公司煉油廠 新疆獨(dú)山子)

一、引言

常減壓裝置的4臺(tái)進(jìn)口泵,自開(kāi)工以來(lái),多次由于軸承故障造成停泵檢修,該泵結(jié)構(gòu)形式為雙支點(diǎn)雙級(jí)離心泵,徑向軸承采用滑動(dòng)軸承,推力軸承為滾動(dòng)軸承,輸送介質(zhì)為初底油,介質(zhì)溫度達(dá)242℃,軸承故障頻發(fā)易造成密封泄露等故障,會(huì)引發(fā)安全及設(shè)備事故。在日常巡檢監(jiān)測(cè)及前幾次拆檢過(guò)程發(fā)現(xiàn)軸頸有磨槽、軸瓦有磨痕、軸承溫度偏高等故障現(xiàn)象,通過(guò)分析采取有效措施解決了問(wèn)題,使得設(shè)備正常運(yùn)行,保證了裝置生產(chǎn)的平穩(wěn)進(jìn)行。

1.故障現(xiàn)象及原因分析

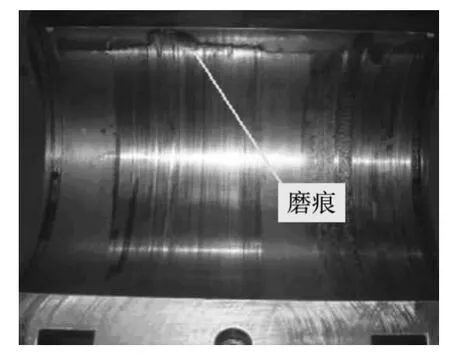

(1)軸頸磨損。在拆檢后發(fā)現(xiàn),在軸頸上與甩油環(huán)所接觸的軸頸部位出現(xiàn)磨槽,且痕跡明顯,如圖1所指示位置。

通過(guò)對(duì)磨損部位的檢查,核對(duì)軸及甩油環(huán)的材料以及對(duì)甩油環(huán)的尺寸進(jìn)行測(cè)量后,甩油環(huán)對(duì)軸頸部位的磨損主要原因有:

甩油環(huán)材料選用不當(dāng)。經(jīng)查證甩油環(huán)選用的材料為A276-410,而軸的材料也為A276-410,同類材料容易出現(xiàn)粘連現(xiàn)象,易造成磨損,通常在選用甩油環(huán)時(shí)材料較軸軟,常選用磷青銅,這樣有利于保護(hù)軸,在有摩擦的情況下甩油環(huán)被磨損而軸會(huì)被保護(hù)不被磨損。

甩油環(huán)尺寸不合適。對(duì)現(xiàn)場(chǎng)甩油環(huán)及軸頸尺寸進(jìn)行測(cè)量,甩油環(huán)的內(nèi)徑195 mm,軸頸外徑140 mm,甩油環(huán)內(nèi)徑與軸頸外徑的比值1.39,查設(shè)計(jì)規(guī)范甩油環(huán)內(nèi)徑與軸頸外徑的比值應(yīng)在1.5~1.9之間,而現(xiàn)場(chǎng)測(cè)量的比值顯然不符合設(shè)計(jì)要求,導(dǎo)致甩油環(huán)沒(méi)有足夠的浮動(dòng)空間,無(wú)法正常供油,從而導(dǎo)致磨損出現(xiàn)。

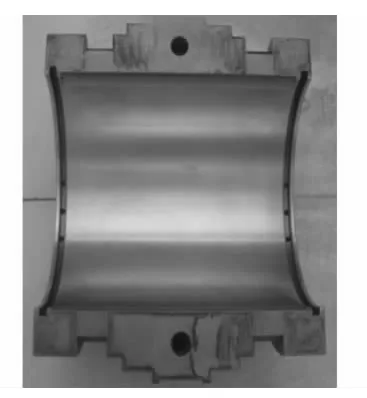

(2)軸瓦磨損(圖2)。在對(duì)拆檢的部件檢查過(guò)程中發(fā)現(xiàn)前、后端的徑向軸瓦巴氏合金表層有磨損現(xiàn)象,從圖2中看出是由于潤(rùn)滑不良或是軸瓦溫度過(guò)高巴氏合金強(qiáng)度降低造成,從現(xiàn)場(chǎng)拆檢及測(cè)量結(jié)果分析造成軸瓦磨損的原因主要有:

圖1 軸頸與甩油環(huán)位置及磨損情況

軸瓦結(jié)構(gòu)設(shè)計(jì)存在缺陷。通過(guò)對(duì)現(xiàn)場(chǎng)甩油環(huán)浮動(dòng)空間測(cè)量,上下活動(dòng)間隙只有4 mm,無(wú)法正常工作,由甩油環(huán)供給的潤(rùn)滑油量不足,造成軸瓦無(wú)法充分潤(rùn)滑從而造成磨損。

軸瓦與軸頸接觸面積過(guò)大。現(xiàn)場(chǎng)用涂紅丹粉著色的方法測(cè)量軸頸與下軸瓦接觸角約120°~150°,而正常情況下,滑動(dòng)軸承與軸頸的接觸角要求在 60°~90°,當(dāng)接觸角過(guò)大且<120°時(shí),液體摩擦將無(wú)法實(shí)現(xiàn),也就是說(shuō)無(wú)法形成潤(rùn)滑油膜,會(huì)造成軸瓦磨損。

軸瓦表面溫度過(guò)高。當(dāng)軸瓦沒(méi)有良好的潤(rùn)滑,會(huì)造成局部溫度升高,且該軸瓦沒(méi)有冷卻方式,會(huì)造成熱量聚集降低巴氏合金表層的強(qiáng)度從而造成磨損,這點(diǎn)從現(xiàn)場(chǎng)軸瓦表層的顏色可以看出。

圖2 軸瓦磨損

二、解決措施及改進(jìn)方案

1.甩油環(huán)改進(jìn)

(1)甩油環(huán)材料改進(jìn)。將甩油環(huán)的材料由A276-410改為磷青銅,由于磷青銅較A276-410軟且耐磨性較好,在發(fā)生摩擦的時(shí)候會(huì)起到保護(hù)軸的作用,軸的材料不用更換,磷青銅現(xiàn)材較多且價(jià)格合適,這樣改造不必花費(fèi)太多的成本具有良好的經(jīng)濟(jì)性。

(2)甩油環(huán)結(jié)構(gòu)及尺寸改進(jìn)。按照設(shè)計(jì)規(guī)范甩油環(huán)內(nèi)徑與軸頸外徑的比值應(yīng)在1.5~1.9之間,取最小比值1.5進(jìn)行計(jì)算,甩油環(huán)內(nèi)徑選取>1.5倍的軸頸尺寸,可取直徑 210 mm,外徑220 mm,寬度保持16 mm,為減小甩油環(huán)與溝槽的接觸面積,從而減小磨損,將橫截面制成梯形(圖3),兩側(cè)邊斜度為10~15°,在甩油環(huán)內(nèi)側(cè)車0.5 mm的溝槽,提高供油能力。

2.軸承改進(jìn)

(1)軸承部位甩油環(huán)活動(dòng)空間的改進(jìn)。由于上軸瓦與甩油環(huán)均有不同程度的磨損,說(shuō)明甩油環(huán)浮動(dòng)量太小,目前只有4 mm,借鑒通用機(jī)泵甩油環(huán)浮動(dòng)量實(shí)際測(cè)量為10 mm,將上軸瓦甩油環(huán)對(duì)應(yīng)的部位進(jìn)行修車加深,深度由原來(lái)的8 mm修車為14 mm(圖4)。這樣給甩油環(huán)一個(gè)足夠的運(yùn)行空間,保證將足夠的潤(rùn)滑油帶到軸瓦部位進(jìn)行供油潤(rùn)滑,確保軸瓦潤(rùn)滑油充分供應(yīng)。

圖3 甩油環(huán)改進(jìn)后橫截面示意圖

由于下軸瓦與甩油環(huán)均有不同程度的磨損,說(shuō)明下軸瓦甩油環(huán)槽弦長(zhǎng)過(guò)大,目前現(xiàn)場(chǎng)實(shí)際測(cè)量下軸瓦甩油環(huán)槽弦長(zhǎng)176 mm,參考通用機(jī)泵軸瓦甩油環(huán)槽弦長(zhǎng)選用比例,將下軸瓦甩油環(huán)槽弦長(zhǎng)加工到160 mm,避免油環(huán)碰撞磨損,這樣相當(dāng)于給甩油環(huán)提供一個(gè)更充分的工作空間,目的是給軸瓦充分供油潤(rùn)滑(圖 5)。

圖4 軸瓦甩油環(huán)對(duì)應(yīng)部位改造示意圖

圖5 下軸瓦甩油環(huán)部位弦長(zhǎng)改造示意圖

(2)軸瓦接觸角改進(jìn)。從目前拆檢的情況看,4臺(tái)運(yùn)行過(guò)的機(jī)泵主軸及軸瓦表層都有磨損現(xiàn)象,從現(xiàn)場(chǎng)著色檢查看下軸瓦的接觸角約在120°~150°,而正常情況下,滑動(dòng)軸承與軸頸的接觸角要求在60°~90°,因此對(duì)該軸瓦的瓦口進(jìn)行刮研,通過(guò)調(diào)整著色檢查,保證軸頸與下軸瓦的接觸角在90°左右,同時(shí)增大進(jìn)油口的間隙,保證在接觸角正常的情況下有更多的潤(rùn)滑油進(jìn)入軸瓦內(nèi)部,給運(yùn)轉(zhuǎn)提供良好的潤(rùn)滑,避免軸瓦及軸頸部位出現(xiàn)磨損。

(3)冷卻方式的改進(jìn)。兩臺(tái)拔頭油泵的介質(zhì)為初底油,溫度較高,達(dá)到242℃,給軸承部位增加大量輻射熱量,加上前期軸承在結(jié)構(gòu)及潤(rùn)滑方式上存在缺陷,造成軸瓦內(nèi)部溫度過(guò)高,從而引發(fā)軸承表面磨損發(fā)生故障,現(xiàn)雖然通過(guò)改造解決了軸承潤(rùn)滑的問(wèn)題,但在輻射熱量方面仍存在問(wèn)題,根據(jù)軸承箱內(nèi)部結(jié)構(gòu),現(xiàn)在前后軸承箱處加裝冷卻風(fēng)扇(圖6),降低軸瓦和軸承箱溫度,從而給軸承運(yùn)行提供一個(gè)良好的環(huán)境,延長(zhǎng)設(shè)備的運(yùn)行周期。

圖6 軸承部位加裝冷卻風(fēng)扇示意圖

三、結(jié)論

通過(guò)對(duì)常減壓裝置4臺(tái)進(jìn)口泵的故障原因分析,對(duì)分析結(jié)果采取合適的解決方法,消除了設(shè)備在運(yùn)行中常出現(xiàn)軸瓦溫度高、磨損以及軸頸磨損等故障。目前4臺(tái)泵的軸承運(yùn)行溫度維持在50~60℃,狀態(tài)監(jiān)測(cè)數(shù)據(jù)顯示軸承及轉(zhuǎn)子運(yùn)行良好,改進(jìn)的成功使得設(shè)備能長(zhǎng)周期運(yùn)行。