廢熱補燃裝置控制系統的改進及應用

楊 勇 張海磊 葉 鋒 韓 蕊

(1.中海石油深海開發有限公司 廣東深圳 2.中國石油大學(華東) 山東青島)

某海上天然氣處理平臺從投產至今一直處于穩定生產狀態,平臺主要流程包含天然氣脫水、凝析油脫水、三甘醇再生、乙二醇再生等多項工藝。設施配備了2臺負荷為5500 kW的透平發電機作為平臺主電力來源,平臺透平發電機尾氣溫度較高,為充分利用高溫煙氣,提高機組熱效率節省燃料、節能減排,透平發電機配備了2臺廢熱回收/補燃裝置(鍋爐)。隨著PLC、DCS等控制系統的不斷進步,對已有的控制回路不斷改進已成為必然。為此,結合實際發生的廢熱利用率低、系統波動大等問題對該裝置進行了必要的控制改進。

一、廢熱補燃裝置流程簡介

廢熱補燃裝置在該海上設施中對于三甘醇和乙二醇再生流程起著至關重要的角色,為滿足各設備對溫度的要求以及各設備操作時的熱量需求,平臺配備了2套9000 kW的熱媒加熱系統,手動選擇運行模式,為廢熱模式和廢熱補燃AUTO模式,其中透平(全負荷)尾氣提供4500 kW熱量,補燃系統(全負荷)提供4500 kW熱量。

熱介質由廢熱爐加熱,廢熱由透平發電機提供。在平臺啟動初期或廢熱不足的情況下,可以通過燃料氣補燃提供熱源。通過廢熱回收單元熱介質被加熱到220℃,其中至少10%的熱介質過濾后,供給熱介質用戶。經過換熱后的熱介質匯集到回收管匯,經過熱介質循環泵增壓進入廢熱回收單元循環使用。在熱介質分配管匯和回收管匯之間有旁通管線,通過壓差控制來回收提供給用戶過量的熱介質,保證整個熱介質系統壓力平衡。熱媒加熱系統組成及工藝流程圖如圖1所示。

在圖1中V1為旁通加熱閥開度0~100%,V2為加熱閥開度0~100%,正常運行過程V1+V2=100%。廢熱回收補燃裝置有兩種模式可供選擇,一種為僅廢熱模式(以下稱OWH模式),一種為廢熱補燃自動模式(以下稱AUTO模式)。

裝置配備有完整的輔助和控制系統,包含中央風系統(補燃時提供主要空氣)、冷卻風系統(冷卻燃燒頭等部件)、密封風系統(對加熱閥進行冷卻、密封)、燃料氣配比燃燒系統(使燃料氣完全充分燃燒)、CO2滅火系統(爐內緊急情況下釋放滅火)、尾氣氧含量檢測(實時檢測透平/補燃尾氣氧含量)、溫控系統(控制加熱閥的開度已經補燃負荷以及檢測爐內盤管溫度)、流量檢測系統(保證爐內一定熱媒流速避免結焦)等系統。同時為了保證透平及廢熱回收補燃裝置的安全運行,透平發電機與廢熱補燃裝置有一定的連鎖,只有在廢熱回收補燃裝置處于一定狀態時(流量、溫度、液位、風機、加熱閥開度等)透平才能正常啟動。同理要啟動廢熱補燃裝置也必須在透平啟動情況下同時滿足流量、溫度等條件才能正常啟動。

圖1 熱媒加熱系統組成及工藝流程圖

廢熱補燃裝置設有2種模式,利用PLC進行邏輯控制,每臺裝置均有一臺LCP,LCP上有人機界面,操作人員可通過工藝需求手動選擇模式以及對熱媒出口溫度進行設置。本文主要探討在AUTO模式下的各種工況,以下均默認為AUTO模式。

二、雙模式(廢熱及補燃)控制邏輯改進

廢熱補燃裝置主要涉及補燃啟停及負荷調節、加熱閥的開度、中央風機啟停、裝置的啟停等多個回路調控。裝置在投用時的控制邏輯,如圖2所示。關于廢熱補燃控制邏輯方框圖有4點說明。

(1)實際熱媒溫度為廢熱補燃裝置出口處檢測得到的熱媒溫度。

(2)補燃程序啟動時,補燃系統將進行自檢測試程序,此時補燃附加系統(中央風系統)啟動,測試合格后其才進行點火過程。

(3)當補燃啟動后之前設置的廢熱設點自動轉換成為補燃設點,同時廢熱設點自動下降20℃。

圖2 廢熱補燃控制邏輯方框圖

(4)補燃停止延遲0.5 h后中央風系統停止,同時補燃程序停止。

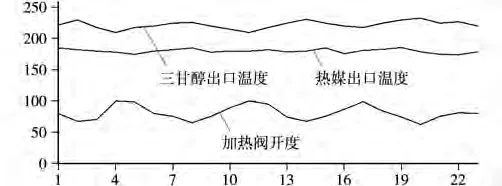

在調試運行過程中發現,在該程序下補燃可以自動進行啟停,當下游所需熱量較多時,補燃可以在AUTO模式下自動投用。使用過程中發現:加熱閥開度在60%~90%時,補燃在中低負荷下運行。在此狀況下運行時有2個問題,一是有大量的透平廢熱通過旁通閥直接將尾氣中的熱量排掉,而此時補燃系統在運行,浪費了大量熱量。二是實際熱媒出口溫度有一定的波動幅度,對下游流程有影響。在該情況下對熱媒系統及下游相關參數監測曲線如圖3所示,其中熱媒出口設點為220℃,三甘醇出口溫度設點為180℃(任選24 h)。

圖3 改進前熱媒系統相關參數曲線圖

針對第一種現象,根據現場實際進行分析判斷,原因在于當補燃啟動后廢熱設點自動降低20℃處,由于加熱閥的開度受廢熱設點與實際熱媒溫度之間PID的運算影響,當廢熱設點在設點基礎上降低20℃后,由于補燃的運行使得實際熱媒溫度上升,從而通過PID的運算調節,加熱閥將有關小的趨勢,因此才會造成上面現象的發生。加熱閥的開度在60%~90%,未能完全利用透平廢熱,同時也不夠條件將補燃停止,造成了資源的浪費。

針對第二種現象,根據現場實際進行分析判斷,原因在于補燃結束后在第二次重啟補燃時(0.5 h內),溫差為10℃,溫差過大,溫度不夠時,不能及時啟動補燃,使得溫度控制有一定的波動性。

根據以上分析,綜合考慮溫度、燃料氣流量、補燃啟停頻率等相關因素后,改進補燃程序,改進后的邏輯方框圖如圖4所示。

圖4主要修改了2處,一是在補燃啟動后廢熱設點自動上升5℃在補燃設點的基礎上。二是在補燃程序未停止的前提下再啟動補燃時只需要設點大于實際熱媒溫度5℃即可啟動。

將該程序應用后,成功的解決了之前出現的兩個問題,在補燃啟動的過程中,加熱閥長時間處于開度在80%以上,高效的利用了透平尾氣中的熱量。同時熱媒油的出口溫度也趨于穩定,波動在1~2℃,在工藝允許波動范圍內。改進后的相關參數變化趨勢如圖5所示,其中熱媒出口設點為220℃,三甘醇出口溫度設點為180℃(任選24 h)。

三、應用中出現的問題

圖4 改進后的廢熱補燃AUTO模式下的控制方框圖

圖5 改進后熱媒系統相關參數曲線圖

在對控制邏輯進行改進后,系統大部分時間處于正常狀態,期間因中央風機風壓不足導致補燃未能正常啟動。2015年初,按照正常操作程序對透平和廢熱/補燃裝置進行切換后,確定模式為AUTO后,啟動廢熱/補燃裝置,溫度正常上升,當滿足補燃啟動條件時,補燃程序啟動后,在自檢時發生報警,使補燃程序終止。

觀察報警面板,為“中央風機風壓低”。對中央風機進行手動啟動,可正常啟動。手動打開風機后雙隔離閥可以正常打開。對風機進行檢查時,發現風機吸入口的吸力明顯降低。后對風機進行檢查發現,有保溫棉被吸入風機吸入口,使得風機的風壓低于報警值,從而使得補燃系統不能正常啟動。

四、廢熱補燃AUTO模式下應注意的事項

(1)在使用裝置前對補燃的中央風機、燃料氣系統流程進行檢查。若長期不使用應在再次使用前處流程外,還應對補燃系統上各儀表進行校定,同時手動加熱閥和旁通閥。

(2)在停用熱媒裝置時為避免熱媒油內雜質沉淀聚集在盤管內,可以小流量通過熱媒裝置,或者在再次啟動前對裝置進行小流量預循環。

(3)在熱媒系統運行過程中,為盡量避免熱媒裂解,應注意:操作溫度不易突然升高,最好在最初設計的溫度下運行;定期的對補燃所用天然氣進行露點分析、對火焰燃燒顏色觀察、對爐內積灰應在大修時清理;定期對熱媒系統上的濾器進行清洗、更換,避免堵塞爐內加熱盤管。

(4)對停止運行的裝置,LCP的電源應該持續上電,因海上特殊的環境,此舉可保證LCP內的通風系統正常運行,避免受潮腐蝕。

(5)防止運行中突然斷電,爐內余溫繼續加熱熱媒,從而結焦。因此,根據實際情況,最好采用UPS為循環泵供電,該海上平臺循環泵是由應急盤供電,能有效的防止意外斷電后對熱媒系統產生的影響。

(6)需要經常對廢熱/補燃裝置上各儀表進行維護,特別是熱媒進出口溫度儀表、尾氣進出口溫度儀表、17根加熱盤管上的溫度儀表、燃料氣系統上的各壓力表,對其周期性標定,使其測量靈敏,顯示標準,保證熱媒的正常穩定使用。

五、結語

海上設施廢熱補燃鍋爐的應用情況表明,采用合理的控制邏輯后,不僅克服了先前鍋爐廢熱利用率不足的缺點,同時增強了熱媒系統及下游用戶的穩定性。在完全利用了透平尾氣熱量的前提下使用補燃系統,廢熱利用率極高,加之熱媒系統的高度自動化、低環境污染、高安全系數等特點,較好地滿足了下游用戶的需求。