轉爐在線石灰篩分系統設計與應用

孫吉才

(萊蕪鋼鐵冶金生態工程技術有限公司 山東萊蕪)

一、前言

生石灰作為煉鋼的一種重要原料,按照YB/T042-2004要求,粒度在5~50 mm,<5 mm的不允許超10%。某煉鋼廠有兩座80 t轉爐,年產230萬噸普碳鋼和合金鋼,日消耗生石灰300 t以上。因運輸路線長和環節較多等原因使粉面含量高達15%左右,嚴重影響優鋼質量,且小顆粒及粉面易被煙氣帶走,影響煙道抽煙效果和除塵穩定運行。為此,充分論證后,設計安裝一套在線振動篩分給料系統,實現石灰塊、粉有效分離,效果理想。

二、設計原則

生石灰篩分后儲存時間和輸送距離越短越好,設備簡單可靠,易于操作和維護,投資少。

三、技術方案設計

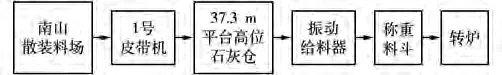

生石灰供應流程如圖1所示,汽車從外運到南山散裝料場,經180 m長皮帶送到轉爐37.3 m高位石灰倉,再經振動給料器落入稱量料斗,稱量后進轉爐。

圖1 生石灰輸送流程圖

1.方案設計

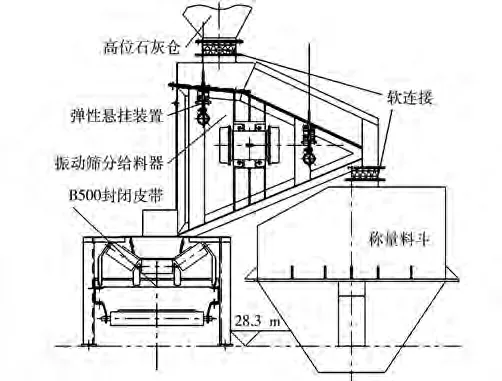

經多次對現場輸送線路和空間勘查和分析,確認僅在振動給料器及周邊空間相對寬裕,改造難度較小,設備布局見圖2。

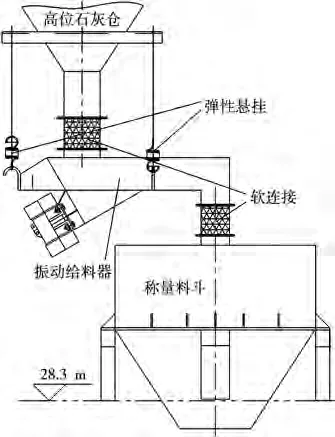

根據上述情況及設計原則,只要設計出一套以一臺振動篩分給料裝置為核心的篩分系統替代現有振動給料器,使篩上物為合乎入轉爐要求的石灰塊料,就可以滿足工藝需要。新石灰供應流程如圖3所示。生石灰篩分系統主要分為振動篩分裝置、粉料收集系統、除塵及電控系統等4部分。

圖2 原有下料設備布局

圖3 新生石灰供應流程圖

(1)振動篩分裝置。根據現場設計制造一臺結構緊湊、有振動、篩分及給料等功能的設備,取代現有振動給料器,實現塊、粉適度分離,塊料落入稱量料斗,粉料進收集系統。

(2)石灰粉料收集系統。收集系統由皮帶、承接料斗、導料管和匯集倉組成。B500封閉皮帶南北長30 m,位于振動篩分裝置粉料出口下方。皮帶南端輥筒下接料斗,直徑159 mm管道連接其下口和7.6 m平臺下匯集倉。匯集倉長3 m×寬3 m×高2 m,卸料扇形閥由氣缸驅動。

(3)除塵系統。各落料點區采用帆布密封防塵,并有粉塵捕集罩,并用管道轉爐除塵設施連在一起。

(4)電控系統。皮帶和振動篩分等設備可現場就地操作,亦可用轉爐主控室微機遠程控制。

2.振動篩分給料器設計

本設備采用懸臂棒條結構,與其他類型的篩相比,有一定優勢。如,篩孔不易堵塞,篩分效率>80%。同等處理量和條件下,占用空間小,重量比其他篩輕40%,投資少,使用壽命長。振幅小,可減少塊料破碎生成細小顆粒幾率。

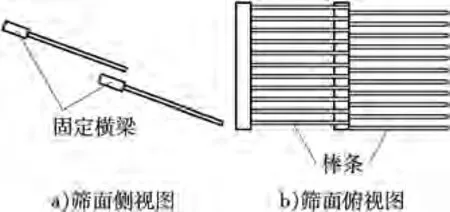

(1)懸臂棒條篩結構和工作原理。懸臂篩網為一組彈性棒條等間距平行排列,橫梁固定一端,另一端懸臂,構成一組懸臂彈性篩網。若干組懸臂彈性篩網以橫梁為首,自由端為尾,按階梯形從下到上、首尾重疊傾斜排列,構成彈性篩面(圖4)。棒條自由端釋放了對其二次振動的約束,使長條篩孔形狀和尺寸隨時變化,可有效減少臨界顆粒夾塞的幾率。

(2)棒條相關參數。棒條選擇遵循篩子結構與物料特性相適應原則。并從適用性、可得性和經濟性3方面來考慮篩子的粒度控制和處理能力。

通常,棒條材料選用60Si2Mn彈簧鋼;考慮其強度和變形,棒條長210~280 mm、直徑6~8 mm。因棒條受力復雜,末端振動方向和幅度多變,因此,篩網由直徑6 mm和8 mm棒條間隔布置,長度取220 mm。這既提高開孔率,又能充分發揮棒條二次振動特性。

根據篩分效率公式測算,篩分效率最大為50%即可、要求低。鑒于篩上物料具有分層效果好和透篩率高特點,采用單層篩,篩面由4組棒條篩網首尾重疊串聯而成。根據現場空間條件確定篩面長寬均為1 m,傾角定為20°。

圖4 篩面布置結構示意

棒條末端間隙變化相當大。如長260 mm棒條,直徑6 mm和8 mm棒條末端撓度達8 mm和5 mm,縫隙變化率分別為71.5%及35%。為此,棒條間隙向下取為5 mm,而不是常規的4/3倍粒度。這可降低長度>5 mm的扁片狀石灰塊的篩下概率,相當于變相地增加了“難篩粒”的含量,減少不必要的浪費,本裝置參數見表1。

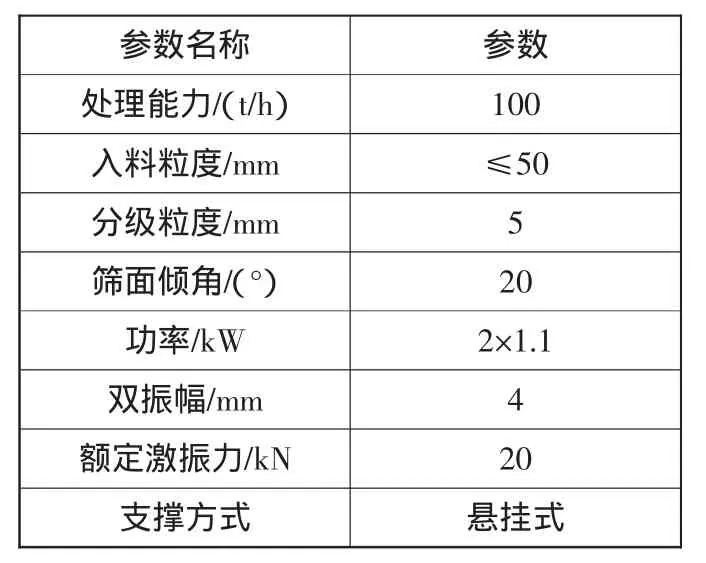

表1 振動篩分給料裝置參數

四、設備安裝與調試

設備安裝按分項實施、先易后難原則組織,先安裝,如皮帶機、除塵管道、導灰管道、匯集倉等項目,最后在長時停爐檢修時安裝振動篩分給料裝置。受現設備和空間限制,振動篩分裝置安裝須對高位石灰倉和稱量料斗做相應改造,見圖5。

圖5 在線篩分裝置安裝圖

(1)將高位石灰倉下端短直方形接口向上切割除300 mm,向上騰出部分安裝高度空間。

(2)稱量料斗東側上端斜向下割除改造,改成斜封閉面。

篩分裝置通過四組懸掛裝置懸掛在高位石灰倉壁上的支架上。其進、出口分別與高位石灰倉下口、稱量斗上口對正,粉料落點B500皮帶中間區,帆布軟聯接密封將各對接部位。安裝好的篩箱各部位無碰、擦現象,懸掛彈性良好。

所有設備安裝完成后進行空載和和負載試車,無異常后,投入正常使用。

五、效果及結論

系統投用后,運行穩定、可靠。石灰塊與粉有效分離,入爐生石灰<5 mm粉料含量保持在8%左右,鋼水質量得到保障,年創經濟效益160萬元以上。本系統簡單實用,改造和運行費用低,具有較好的應用和推廣價值。