1780熱連軋機顫振分析及抑制措施

王松軍

(河北鋼鐵集團承德分公司 河北承德)

一、概述

針對承鋼1780 mm熱連軋機軋制過程中出現低頻顫振展開研究。軋機在生產Q235B終軋厚度2 mm左右板帶時,F2、F3軋機出現振動,尤其是隨著振動強度、速度的變化而出現低頻轟鳴聲。軋機異常振動的出現,產品表面質量降低,加劇了軋輥磨損,給軋機帶來各種潛在危險,制約軋制生產及軋制速度的進一步提高。因此,迫切需要研究振動的原因,掌握振動特性及規律,提出解決軋機振動的方法。

針對軋機顫振的研究主要集中在冷連軋機,導致冷連軋機顫振的因素,主要集中在帶鋼張力和軋制潤滑方面的研究。由于熱連軋機與冷連軋機軋制工藝有很大不同,在軋制過程中,熱連軋機主要采用微張力控制,因此,導致顫振的原因與冷連軋機也有所不同。由于現場軋機發生的顫振為低頻振動,與傳動系統有著較大關系,因此,主要考慮齒輪傳動嚙合沖擊作用下的軋機振動特性。

二、傳動系統齒輪嚙合沖擊分析

熱連軋機發生的共振顫振,主要是由于軋機在軋制過程中存在接近或等于軋機固有頻率的激勵成分,這類振動在熱連軋機中較為常見。導致軋機機座顫振的激勵主要來自軋機傳動系統,如各種傳動部件偏心、安裝誤差、齒輪嚙合沖擊等,這些擾動激勵的頻率不是固定不變的,而是隨軋機的軋制速度的變化而變化,其中尤以齒輪嚙合沖擊造成的擾動對軋機影響較大。

圖1為F2軋機傳動系統中齒輪嚙合擾動頻率與軋機機座的固有頻率變化圖。在F2軋機傳動系統中減速器、齒輪基座以及鼓形齒接軸中都存在齒輪嚙合沖擊。其中,減速器齒數為70,造成的齒輪嚙合沖擊頻率為70×n,n 為軋輥的旋轉速度,單位為 r/s;齒輪基座的齒數為28,其齒輪嚙合沖擊頻率為28×n;接軸的齒數約50,當上下接軸的齒輪嚙合相位為零,齒輪沖擊嚙合頻率為50×n。減速器、齒輪基座和接軸,在軋制過程中齒輪嚙合沖擊頻率隨軋制速度變化而變化,使傳動系統中出現與嚙合頻率相同的擾動頻率成分。由于齒輪嚙合沖擊頻率隨軋制速度的增長速度遠大于固有頻率的增長速度,當齒輪嚙合沖擊頻率接近或等于軋機固有頻率時,軋機將發生共振顫振。圖1中圓部分區域為F2軋機易發生共振顫振的軋制速度區域,在2.3 m/s和3.23 m/s附近。

圖1 F2軋機軋制速度與傳動齒輪嚙合擾動下共振頻率區域

三、仿真分析

1.仿真參數設定

以F2軋機實際軋制過程參數為例,仿真參數主要取值見表1。

表1 仿真參數主要取值

2.不同軋制速度下軋機的顫振曲線

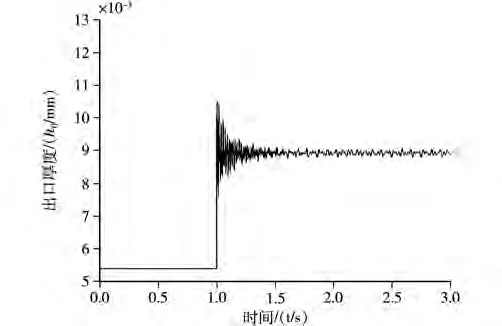

考慮傳動系統齒輪嚙合沖擊作用的影響,對F3軋機的機架振動情況進行動力學仿真分析。圖2~圖8為不同軋制速度下,F2軋機軋件出口厚度的變化響應圖。其中,圖2為F2在沒有外部激勵擾動時軋件出口厚度變化曲線,在沒有外部擾動情況下,軋件出口厚度經咬鋼沖擊后有短暫的厚度波動外,將很快趨于穩定。

圖2 無擾動下F2軋機出口厚度變化曲線

圖3 軋制速度為1.5 m/s時F2軋機出口厚度變化曲線

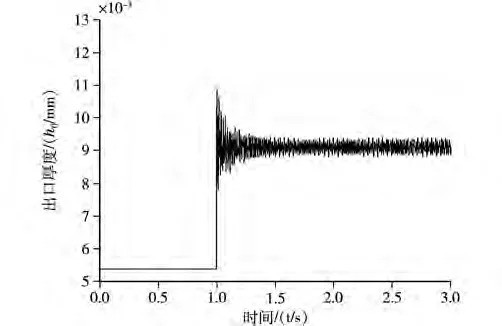

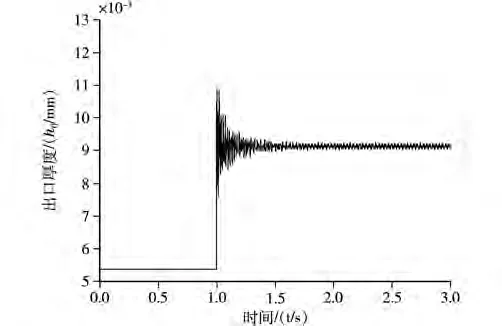

圖3~圖 8 分別為軋制速度在 1.5 m/s、2 m/s、2.3 m/s、2.6 m/s、3.2 m/s、3.5 m/s時軋機出口厚度變化曲線。

由上面對F2軋機機座的固有頻率計算可知,當F2軋機的軋制速度等于或接近于2.3 m/s或3.2 m/s時,軋機傳動系統中減速器和接軸齒輪嚙合頻率將接近軋機機座的第一階固有頻率60.5 Hz,此時軋機將發生共振顫振(圖5和圖7),此時軋機的共振響應將明顯增大;當齒輪嚙合頻率遠離60.5 Hz時,共振將明顯減少。因此,F2軋機在軋制過程應盡量避免2.31 m/s和3.23 m/s這2個軋制速度。

四、振動抑制措施

(1)選取適當的軋制速度,使系統中齒輪嚙合頻率遠離軋機機座的固有頻率;F2軋機因盡量避免2.3 m/s和3.2 m/s這兩個軋制速度;F3軋機在軋制過程應盡量避免3.3 m/s和4.2 m/s這兩個軋制速度。

圖4 軋制速度為2 m/s時F2軋機出口厚度變化曲線

圖5 軋制速度為2.3 m/s時F2軋機出口厚度變化曲線

圖6 軋制速度為2.6 m/s時F2軋機出口厚度變化曲線

(2)提高軋機機座系統中的阻尼c,可通過增加液壓襯板等措施增加系統的阻尼。

(3)提高軋輥的重量。

(4)降低齒輪嚙合過程中沖擊效應強度,合理確定齒的精度,盡量減小齒輪傳動間隙、接軸部件內部間隙,都可有效減低齒輪嚙合沖擊效應的強度。

圖7 軋制速度為3.2 m/s時F2軋機出口厚度變化曲線

五、結論

研究了軋機傳系統齒輪嚙合沖擊對軋機振動影響,分析得到減速器、齒輪機座以及弧形齒接軸中齒輪嚙合沖擊影響下,容易發生振動的速度區域。同時,分析了齒輪嚙合沖擊作用下軋機振動特性及振動過程中各個因素對振幅的影響規律,并提出降低軋機振動強度的措施。

圖8 軋制速度為3.5 m/s時F2軋機出口厚度變化曲線