松軟低透氣性突出煤層綜放工作面立體綜合治理瓦斯技術實踐

許國瑞

(淮北礦業集團公司青東煤業公司,安徽 淮北235143)

0 概況

青東煤業公司是淮北礦業集團新建的設計年產180萬t礦井,可采煤層有7煤、8煤、10煤,煤層均有突出危險性和自然發火傾向性。

828綜放工作面系礦井第一個綜放工作面,位于82采區,上、下分別為826、8210工作面(均未準備),東為82采區邊界,西與8216工作面(未準備)相鄰;其上覆的726工作面作為上保護層已回采完畢,并封閉。

828工作面走向長610m,傾向長130m,煤層傾角為7~16°,平均傾角11°,煤厚3.4~14.0m,平均8.2m,8煤層為黑色,粉末狀為主,少量塊狀,為暗煤,半暗型,局部含一層夾矸。8煤層為較穩定煤層、變異系數為34.0%,可采指數為1。采用走向長壁綜合機械化放頂煤采煤法,頂板采用自由垮落方式管理。

828工作面開采上、下限為-515~-580m,位于8煤層突出危險區,原始瓦斯壓力為1.1MPa,瓦斯含量為10.3m3/t。機、風巷及切眼掘進期間曾出現瓦斯高值超限現象。經局部瓦斯治理及區域、順層孔等瓦斯治理,工作面煤層最大殘余瓦斯含量為4.44m3/t。

828工作面采用機巷進風、風巷回風的U型上行通風,鑒于所采煤層為自然發火煤層(自然發火期為87天),工作面配風量不超過1200m3/min。

1 問題

1.1 鑒于開采煤層較厚、原始瓦斯含量較大,雖經區域瓦斯治理,消突指標符合規定,煤層瓦斯含量也相對較高,因煤層具有自然性,為不使采空區的瓦斯涌入上隅角及回風巷,工作面風量控制在1100~1200m3/min,風排瓦斯受限,經測算,不綜合治理工作面瓦斯,風排瓦斯濃度將達1.56%,難以保證安全生產。

1.2 828工作面為礦井首個綜放工作面,工作面斷層及其它不定因素較多,取得瓦斯治理經驗至關重要,為下一綜放工作面安全回采奠定瓦斯治理經驗基礎。

2 立體綜合治理瓦斯技術

2.1 設置頂板瓦斯治理專用巖巷

針對礦井主采煤層7#、8#煤層層間較小(平均24.58m)、煤層賦存不穩定、地質構造復雜、瓦斯壓力大、煤質較軟、地應力大、透氣性低等特點,選擇在7#煤頂板為優先開采層,若采用7#煤層底板巖巷進行區域瓦斯治理,則由于7#、8#煤層煤層間距較小,巖巷施工過程中容易誤揭煤層;若采用8#煤底板巖巷施工穿層鉆孔控制7#煤時,需要穿透8#煤,鉆孔施工難度較大,成孔率較低,為此自7#煤頂板巖巷施工下行鉆孔,先穿過7#煤層,再打至8#煤層底板,聯孔抽采瓦斯,達到以區域性治理瓦斯為主、輔助防突掘進、回采的效果。

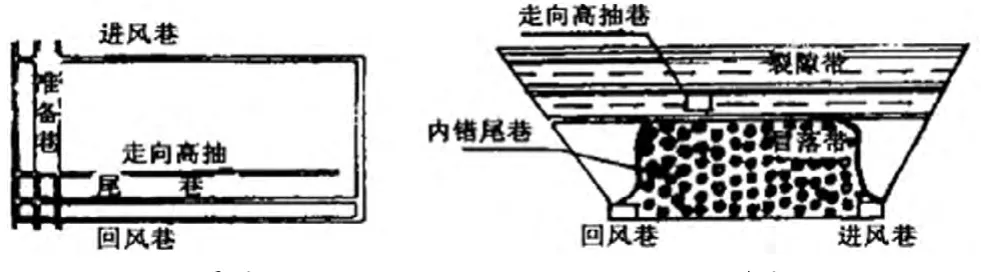

頂板巖巷的位置選擇不當則會造成穿層鉆孔過長,增加鉆孔施工工程量或造成誤揭煤層,為此一般將頂板巖巷布置在巖性較好、距煤層頂板20~30m的巖層中,且處在煤層頂板上方的裂隙帶內,利于采空區瓦斯抽放,距煤巷水平投影距離為20~30m,見圖1。

2.2 頂板巖巷綜合水力化區域強排瓦斯

利用頂板瓦斯治理專用巖巷向828工作面施工瓦斯抽采鉆孔,在鉆孔施工到位后,注入高壓水(大于10.0MPa),同時,因瓦斯壓力大而鉆進困難時,及時采用高壓水泄壓,從而達到釋放瓦斯效果,此技術已通過中國礦業大學科技成果及安徽省科技廳組織專家鑒定。

圖1 頂板走向巖巷高抽巷布置示意圖

沖煤量評價指標臨界值:ffgt;2%。

煤體含水率指標臨界值:ffgt;4%。

煤孔等效直徑指標臨界值:ffgt;鉆孔施工直徑的5倍。

鉆孔施工深度指標臨界值:所有鉆孔均穿透煤層進入828工作面煤層煤底板0.5m,保證了鉆孔的施工質量,達到有效控制條帶區域防突目的。

2.3 開采解放層

采用開采上覆726工作面作為上解放層開采,該工作走向長度676m、傾斜長度185m,面積125060m2,采高1.9~3.4m;經回采后起到解放瓦斯的效果。

2.4 工作面煤體順層孔預抽瓦斯

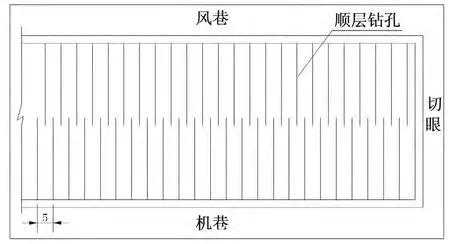

828綜放工作面機風巷及切眼施工過程中及成巷后,適時施工順層鉆孔,對工作面煤體進行預抽瓦斯。(每組布置4個鉆孔、每組鉆孔間距為4m,鉆孔直徑94mm)對回采區域煤層瓦斯進行預抽,從而降低工作面在回采過程中瓦斯涌出量。設計見圖2。

圖2 工作面順層抽采鉆孔布置

2.5 開切眼斜立孔攔截瓦斯

工作面回采前從82采區邊界上山施工3個采空區抽采鉆孔,孔徑156mm,封孔長度不小于10m,鉆孔終孔位于工作面底板,鉆孔采取防堵塞保護措施,主要作用為工作面回采后,鉆孔聯孔抽采,在采空區未快落及高位鉆孔未發揮作用前使采空區的部分瓦斯自此進入抽采系統,起到攔截瓦斯作用。

經測定,攔截瓦斯最高濃度為33.7%,有效控制工作面上隅角及回風瓦斯濃度在0.35%以下。

2.6 預裂及鉆孔聯合抽采瓦斯

828綜放工作面上部的726工作面已回采完畢,其上部的瓦斯專用巖巷出現裂隙,溝通726工作面采空區及其下部的8#煤,依據周期來壓對瓦斯專用巖巷內封閉墻的壓壞時間,每隔60m采用雙墻封閉(間距5m),其間充填羅克休發泡充填密封材料,連接地面瓦斯抽采系統進行抽采,一方面減少回采工作面采空區瓦斯向工作面的的涌出,另一方面預抽其下部的8#煤層瓦斯,起到區域性治理8#煤層瓦斯的效果。

2.7 移動、地面固定瓦斯抽采系統綜合抽采瓦斯

鉆孔施工強排煤粉完畢后及時聯孔進行抽采,頂板鉆孔采用移動抽采系統井下抽采,因需要克服鉆孔內積水壓力,但必須采取抽采系統放水措施;采煤工作面采用地面瓦斯抽采系統預抽采;煤巷掘進的過程中,若循環測定防突指標超限,則采用地面瓦斯抽采系統抽采。

2.8 高位鉆孔

從切眼撥門處沿工作面風巷向外130m施工第一個高位鉆場,其余鉆場從第一個高位鉆場拔門處向外每隔80~100m施工一個高位鉆場。鉆場變平位置在8煤層頂板,第一個鉆場布置11個鉆孔,其余鉆場均布置8個鉆孔,終孔位置在煤層頂板上15~20m,鉆孔終孔點間距10m,平面位置在風巷向下5~30m,鉆場與鉆場之間鉆孔壓茬距離不小于20m。鉆孔設計為100~130m,孔徑為∮113mm,采用全程下套管措施,封孔長度不小于10m。

2.9 上隅角埋管

工作面在回采過程中,上隅角每間隔6m交替埋入∮8寸鐵皮管,每間隔9m掐管,抽排管前端要向工作面采空區機尾處發叉,并且兩個管頭都加三通接立管。預埋管與抽采系統相連時,采用軟管連接,軟管管徑不得小于8寸。

2.10 工作面排放鉆孔

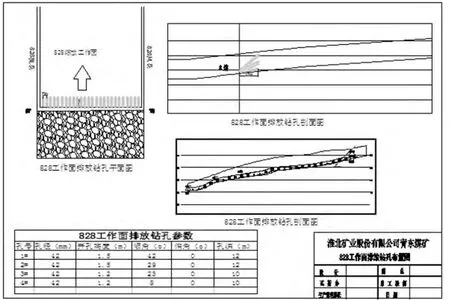

工作面回采期間將根據預測結果決定是否補充施工排放鉆孔。排放鉆孔沿工作面煤壁每間隔5m施工一組,每組4個鉆孔,共施工26組。鉆孔孔徑為∮69mm,孔深在水平投影方向至少15m。經效檢無突出危險后工作面始終保留3m效檢鉆孔超前距。設計見圖3。

圖3 工作面排放鉆孔布置

2.11 斜立孔抽采瓦斯

工作面風巷因斷層造成煤層上移,進而使其處于瓦斯治理盲區,回采時上隅角瓦斯會增大,為此,在過斷層30米前沿風巷走向向頂板煤層施工斜立鉆孔,每組3個孔,傾角上75°,鉆孔直徑為94mm,孔深35m,組間距15m,成孔后及時連孔抽采瓦斯。

2.12 煤層注水

工作面回采過程中,采用工作面淺孔動壓和機風巷靜壓兩種方式對工作面煤體進行聯合注水,其中機風巷注水孔采用拆除的瓦斯順層鉆孔,其機理為:濕潤、固化煤體,包裹瓦斯,使之處于吸附狀態。淺孔濕潤半徑為9米,深度8米,使用封孔器快速注水;同時,有效治理煤塵。

2.13 輔助聯尾巷抽采瓦斯

工作面推進230m時風巷過里段回風聯巷,該聯巷距2#高位鉆場20m,距3#高位鉆場140m,兩高位鉆場處于抽采效果較差階段,為此,提前在里段風巷聯巷埋設抽采管路,形成輔助聯尾巷抽采瓦斯。

3 效果

3.1 設置頂板瓦斯治理專用巖巷

經治理,工作面評價單元瓦斯抽采率37.4%,現場實測殘余瓦斯含量最大為5.58m3/t,最大瓦斯殘余瓦斯壓力為0.30MPa。

3.2 頂板巖巷綜合水力化區域強排瓦斯

沖煤量:828機、風巷條帶控制范圍內煤體總量為75870t,累計沖出煤量2162.3t,占控制煤體總量的2.85%ffgt;2%,見表1。

表1 沖煤量評價指標測定表

煤體含水率:水力化沖孔完畢后,封孔開始靜壓注水,充分的濕潤煤體,采取靜壓注水后,現場取樣,實驗室檢測控制區域煤體含水率達到6.2%,大于防突經驗臨界值4%。

3.3 開采解放層

828工作面上覆726工作面解放層開采,經回采后測定統計,726采空區解放828工作面煤體原始瓦斯1680578.3m3,占828工作面煤體原始瓦斯量的12.6%。

3.4 工作面煤體順層孔預抽瓦斯

828綜放工作面機風巷及切眼施工過程中及成巷后的順層鉆孔抽采瓦斯5534892.5m3,占828工作面煤體原始瓦斯含量的41.5%。

3.5 開切眼斜立孔攔截瓦斯

82采區邊界上山施工3個采空區抽采鉆孔,經聯孔抽采,孔內瓦斯最高濃度達33.7%,828綜放面初期回采時,上隅角未出現瓦斯超限現象,一般在0.15%左右。

3.6 預裂及鉆孔聯合抽采瓦斯

828綜放工作面上部的726工作面已回采完畢,其上部的瓦斯專用巖巷出現裂隙,溝通726工作面采空區及其下部的8#煤,依據周期來壓對瓦斯專用巖巷內封閉墻的壓壞時間,每隔60m采用雙墻封閉(間距5m),其間充填羅克休發泡充填密封材料,連接地面瓦斯抽采系統進行抽采,一方面減少回采工作面采空區瓦斯向工作面的的涌出,另一方面預抽其下部的8#煤層瓦斯,起到區域性治理8#煤層瓦斯的效果。經測定、統計,計抽采瓦斯866964.9m3,占828工作面煤體原始瓦斯量的6.5%。

3.7 移動、地面固定瓦斯抽采系統綜合抽采瓦斯

移動泵抽采瓦斯濃度一般在8.2~17.5%,流量為30.8m3/min左右;地面固定瓦斯泵系統抽采828工作面瓦斯:風巷瓦斯濃度一般在13.63%左右,流量為24.5m3/min左右;機巷瓦斯濃度為8.5%左右,流量為30.38m3/min左右。

3.8 高位鉆孔

高位鉆孔抽采瓦斯濃度一般為2.5~37.5%,最大可達40.8%,流量為8.5~18.7m3/min。

3.9 斜立孔抽采瓦斯

第一組斜立孔在工作面推進至205m~255m段,施工4組、12個鉆孔,抽采瓦斯濃度為2.0~35.5%,單孔流量為0.03m3/min左右。3.10 工作面生產期間瓦斯治理效果

828綜放工作面經綜合立體治理瓦斯,工作面配風一般為1100m3/min左右,回風瓦斯濃度為0.3%左右,工作面、上隅角及回風未出現瓦斯超限現象。

4 結論

1)針對青東礦井828綜放工作面松軟底透氣性、強突出、煤層較厚,賦存不穩定、斷層較多等特點,采用頂板抽排、水力沖煤、高位鉆場、斜立孔等立體綜合治理瓦斯技術,多措齊下,適時應用,效果較好,有力地促進生產正常進行。

2)治理瓦斯含量較高的厚煤層采煤工作面瓦斯,要重視預抽本煤層瓦斯工作,在時間、空間上有充分保證。

3)在充分掌握工作面煤層賦存的基礎上,對于斷層等構造造成的瓦斯治理盲區,要及時采取補充治理瓦斯措施,從而確保生產正常進行。

4)生產過程中,要強化綜放工作面上隅角、支架后部及高位鉆孔瓦斯參數檢查及管理,保證采取的架后通風、埋管和采空區抽采有效進行;還要保證兩巷通風斷面及工作面風量符合規定。