鐵路新型32 m簡支T梁靜載彎曲抗裂性能的試驗研究

涂浩,葛凱,李葳,陳鵬舉,姜惠峰,何平根

(1.中國鐵道科學研究院研究生部,北京100081;2.中國鐵道科學研究院鐵道建筑研究所,北京100081; 3.洛陽雙瑞特種裝備有限公司,河南洛陽471000)

鐵路新型32 m簡支T梁靜載彎曲抗裂性能的試驗研究

涂浩1,葛凱2,李葳2,陳鵬舉1,姜惠峰1,何平根3

(1.中國鐵道科學研究院研究生部,北京100081;2.中國鐵道科學研究院鐵道建筑研究所,北京100081; 3.洛陽雙瑞特種裝備有限公司,河南洛陽471000)

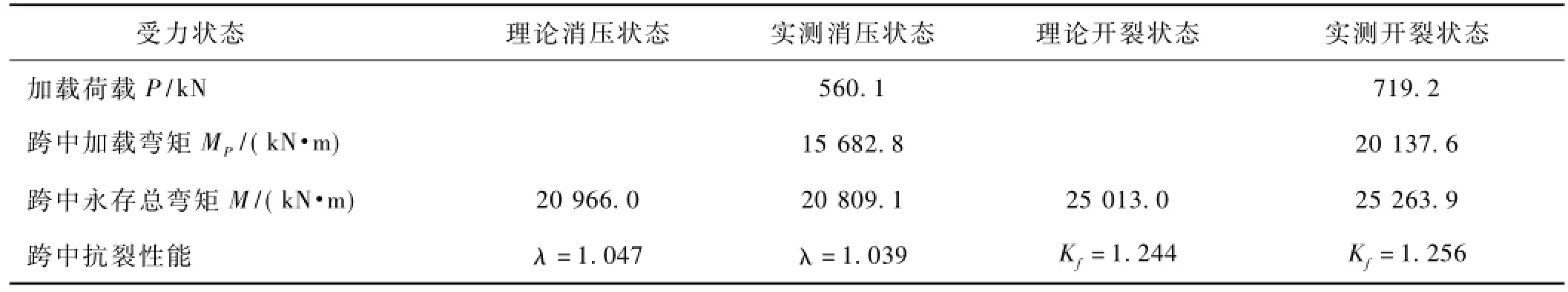

首次針對通橋(2005)2101—Ⅰ系列32 m鐵路預應力混凝土簡支T梁,進行了靜載開裂試驗和重裂試驗,準確評估了該種梁型的抗彎力學性能。試驗測試結果:梁體在開裂前處于彈性工作狀態,跨中靜活載撓度實測值為15.56 mm,接近設計值17.40 mm;跨中截面中性軸高度實測值為1.422 m,接近計算值1.436 m;梁體預應力度和抗裂安全系數實測值分別為1.039和1.256,接近計算值1.047和1.244。該種梁型的實測抗彎剛度和抗裂性能與設計水平相當,試驗梁施工質量滿足設計要求。

鐵路 預應力T梁 抗裂性 試驗

1 試驗概況

我國客貨共線鐵路橋梁大多采用雙片式預應力混凝土簡支T梁的結構形式,常用T形梁設計圖號有叁標外橋006A、大(65)-138、專橋2059等。為檢驗預應力混凝土簡支梁的抗彎性能以保證梁體質量符合設計要求,我國頒布的鐵路行業標準[1]規定:在靜載彎曲試驗中應加載至梁體跨中彎矩與1.2倍設計荷載等效的水平,梁體剛度應符合判定標準,全預應力混凝土梁不應出現裂縫。常規的靜載彎曲試驗[2]可以作為施工質量的檢驗依據,卻無法準確評估梁體的真實預應力水平和抗裂性能。為準確測試梁體的永存預應力水平和驗證設計的合理性,需要對梁體進行損傷性的靜載開裂試驗和重裂試驗。文獻[3]針對叁標外橋006A系列2片(曲線和直線梁各1片)31.7 m簡支T梁,以及文獻[4]和文獻[5]針對叁標外橋006A系列2片(曲線梁)23.8 m簡支T梁以及大(65)-138系列2片(曲線梁)31.7 m簡支T梁進行了開裂和重裂靜載試驗,評估了這幾種鐵路梁型的永存預應力水平。目前,國內對于2000年以后生產的新型鐵路T梁尚缺少抗裂性能試驗研究,為深入研究通橋(2005)2101—Ⅰ系列梁型的抗彎性能,在試驗場內針對1片32 m簡支T梁(曲線邊梁)進行靜載彎曲試驗。靜載試驗在夜間進行,共進行3個循環的靜力加載和測試,第一循環為開裂加載,第二、三循環為重裂加載。

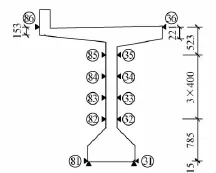

試驗梁全長32.6 m,梁高2.542 m,梁體混凝土強度等級為C55,梁體質量(含防水層、保護層)139.3 t。梁體二期恒載為80.81 kN/m(單線一孔),設計荷載為中—活載,沖擊系數為1.193 5。該片梁終張拉齡期為36 d,28 d混凝土強度實測值為60.8 MPa,28 d混凝土彈性模量實測值為39.4 GPa。表1為試驗梁的設計參數。

表1 通橋2101-32 m簡支T梁(曲線、邊梁)設計參數

2 加載和測試方案

2.1 加載方案

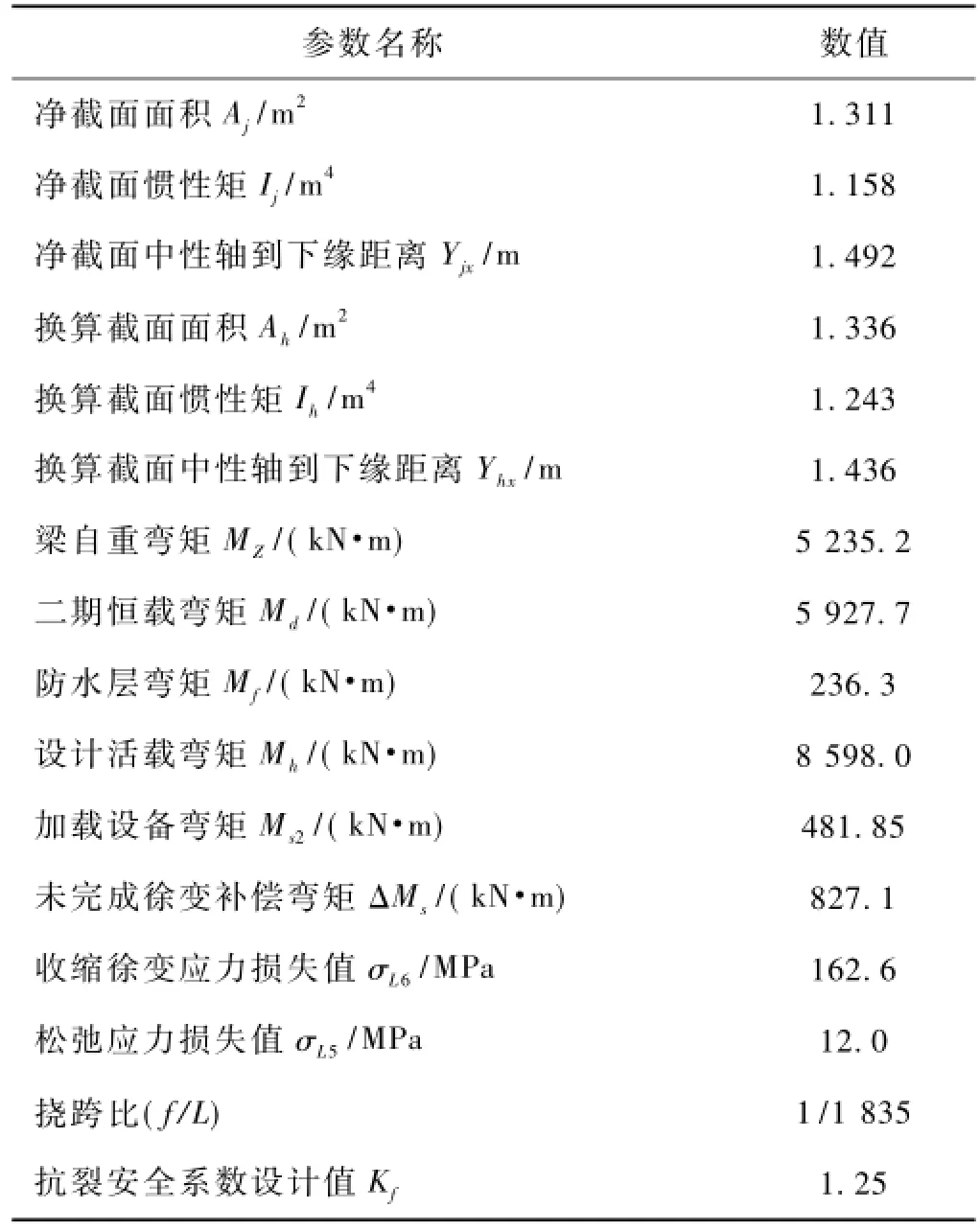

梁體架設在兩個鋼墩之上,每個鋼墩頂面安裝一個盆式橡膠支座,其中一端為固定支座,另一端為活動支座。靜載試驗采用5點等值加載,加載點間距4.0 m,作用于腹板中心線上,見圖1。通過5臺千斤頂和5個反力鋼架施加荷載,見圖2。加載全過程采用分級加載方式。試驗加載和卸載時通過自動化電子操控系統實現對各個油泵的同步控制。

圖1 靜載試驗加載示意(單位:m)

圖2 32 m試驗梁靜載彎曲試驗外觀

2.2 測試方案

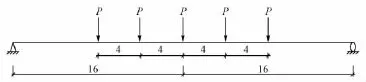

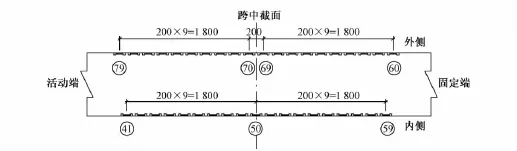

靜載試驗測點布置見圖3、圖4,測試內容如下述。

1)施加荷載。通過5個2 000 kN千斤頂同步、分級施加荷載,通過5個2 500 kN荷載傳感器測試實際加載值。

圖3 跨中附近梁底面應變測點布置(單位:mm)

圖4 跨中截面應變測點布置(單位:mm)

2)梁體位移。通過位移計和百分表測試梁體位移,包括支點和跨中截面處豎向位移。

3)梁體應變。通過振弦式應變傳感器測試梁體跨中附近截面應變(向固定支座一側偏移0.5 m)、跨中3.8 m范圍內梁底應變。

全部傳感器在試驗前均經過標定,精度滿足試驗要求。

圖5 開裂試驗荷載—位移曲線

3 靜載試驗測試結果

3.1 剛度測試結果

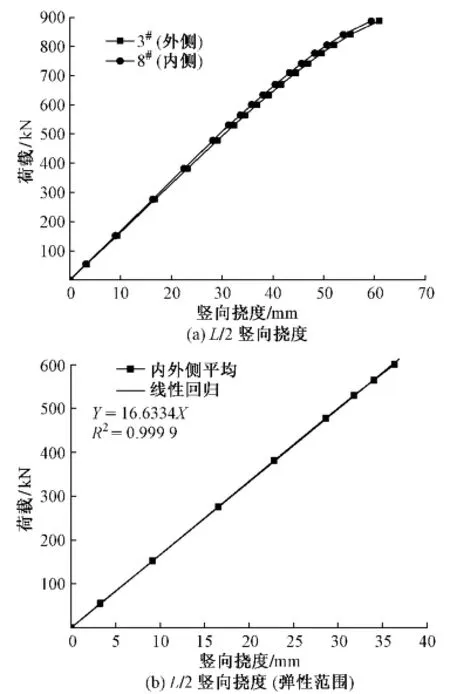

三階段靜載試驗的荷載—位移曲線(圖5為第一循環荷載位移曲線)顯示,梁體開裂前,跨中截面實測豎向撓度與荷載呈線性關系(相關系數>0.999 9),表明梁體處于彈性工作狀態。在加載全過程中,扣除支座位移后內、外兩側的豎向撓度始終十分接近。在三個循環的靜載試驗過程中,梁體開裂前荷載—撓度曲線的斜率始終十分接近,證明梁體開裂前剛度幾乎沒有變化。

開裂試驗、第一次重裂試驗及第二次重裂試驗中,靜活載跨中豎向撓度實測值分別為15.56,15.99和16.41 mm,均≤L/1 835的設計值,對應的撓跨比分別為1/2 057,1/2 001,1/1 950。據開裂試驗中撓度實測數據推算出梁體彈性模量為38.2 GPa,高于設計值36.0 GPa。

3.2 抗裂性測試結果

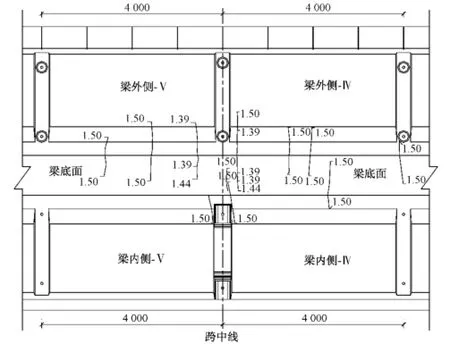

第一循環的開裂試驗加載至荷載級K=1.39時觀察到跨中截面附近出現2條裂縫,裂縫自梁體下緣外側倒角沿側面向上和沿底面向內同時延伸;繼續加載到K=1.44時已出現的兩條裂縫在底面進一步延伸;繼續加載至K=1.50時梁體內側出現3條裂縫,其中2條在跨中橫隔板邊緣,裂縫自梁體下緣內側倒角沿側面向上和沿底面向內同時延伸,同時梁體外側新出現了5條裂縫。跨中附近梁體裂縫分布狀態見圖6。

第二,三循環的重裂試驗加載至荷載級K=1.06時觀察到跨中截面附近內、外兩側下緣均出現裂縫,裂縫均為開裂試驗中出現的原有裂縫(全部用白色粉筆標記)。繼續加載,梁體原有裂縫陸續重新出現,加載至荷載級K=1.45仍沒有新裂縫出現。

圖6 跨中8 m范圍內梁體裂縫分布平面展開圖(單位:mm)

圖7 開裂試驗荷載—梁底應變曲線

圖8第二次重裂試驗荷載—梁底應變曲線

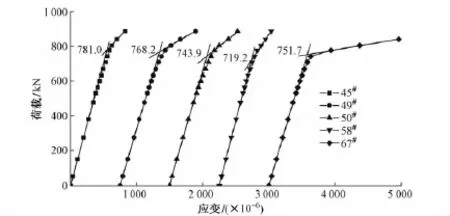

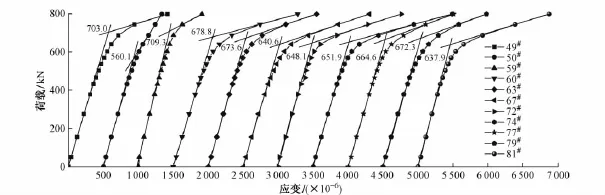

圖7 、圖8為試驗中實測的荷載—梁底應變曲線,可知實測開裂荷載推算最小值Pcr=719.2 kN(加載級K=1.26),第一次重裂實測重裂荷載推算最小值P0= 567.9 kN(加載級K=1.05),第二次重裂實測重裂荷載推算最小值P0=560.1 kN(加載級K=1.04),梁體重裂推算值取二者中較小值:P0=560.1 kN。

如表2所示梁體預應力度實測值為1.039,理論值為1.047;梁體抗裂安全系數實測值為1.256,理論值為1.244。抗裂性能的實測結果與計算結果十分吻合。混凝土塑性系數按照計算值1.417計入,則混凝土極限抗拉強度推算值fct=3.63 MPa,接近設計值3.30 MPa。

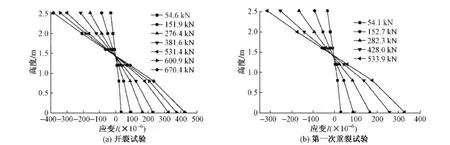

3.3 梁體應力分布測試結果

圖9為試驗梁開裂試驗和第一次重裂試驗跨中截面實測應變分布圖。現場實測結果表明:梁體開裂前,跨中截面應變分布基本符合平截面假定;跨中換算截面中性軸高度理論值為1.436 m,兩次試驗中實測數據的推算值分別為1.422 m和1.412 m,相對誤差分別為-1.0%和-1.7%。兩次試驗結果十分相近并且與設計值相吻合,說明梁體的截面尺寸與設計是相符的。

表2 32 m試驗梁抗裂性計算及測試結果

圖9 跨中測試截面應變分布

4 結論

1)梁體開裂前,梁體跨中截面實測豎向撓度與荷載呈線性關系,相關系數>0.999 9,梁體處于彈性工作狀態。

2)開裂試驗、第一次重裂試驗及第二次重裂試驗中,靜活載跨中豎向撓度實測值分別為15.56,15.99和16.41 mm,均≤L/1 835的設計值。據開裂試驗撓度實測數據推算出梁體彈性模量為38.2 GPa,略高于設計值36.0 GPa。

3)梁體預應力度和抗裂安全系數實測值分別為1.039和1.256,接近計算值1.047和1.244,且滿足抗裂安全系數≥1.2的設計要求。混凝土塑性系數按照1.417計算,則試驗梁混凝土極限抗拉強度推算值fct=3.63 MPa,接近設計值3.30 MPa。

4)梁體開裂前,跨中截面應變分布基本符合平截面假定。開裂試驗和第一次重裂試驗中實測跨中截面中性軸高度分別為1.422 m和1.412 m,接近理論值1.436 m,說明梁體的截面尺寸與設計相符。

5)該片32 m試驗梁的施工質量滿足設計要求,通橋(2005)2101-Ⅰ系列32 m梁的實測抗彎剛度和抗裂性能與設計水平相當。

[1]中華人民共和國鐵道部.TB/T 2092—2003預應力混凝土鐵路橋簡支梁靜載彎曲試驗方法及評定標準[S].北京:中國鐵道出版社,2003.

[2]荊龍江,王志堅,馬林,等.鐵路32 m預應力混凝土簡支梁靜載彎曲抗裂試驗[J].鐵道建筑,2010(5):1-4.

[3]牛斌,李新民,馬林.京山線沙河特大橋預應力混凝土梁提速加固設計研究[J].中國鐵道科學,2004(12):65-70.

[4]馬林,陳強,魏峰.京通線23.8 m預應力混凝土T梁靜載試驗及耐久性評估[J].鐵道建筑,2008(3):19-23.

[5]中國鐵道科學研究院鐵道建筑研究所.京通線預應力混凝土梁試驗評估總報告[R].北京:中國鐵道科學研究院鐵道建筑研究所,2003.

(責任審編孟慶伶)

U446.1

A

10.3969/j.issn.1003-1995.2015.05.01

1003-1995(2015)05-0001-04

2015-01-23;

2015-03-10

涂浩(1989—),男,江西南昌人,碩士研究生。