碳鋼鍛件的超聲波檢測

曲曉文曲邦寧 梁玉國

(大連中集重化裝備有限公司)

碳鋼鍛件的超聲波檢測

曲曉文*曲邦寧 梁玉國

(大連中集重化裝備有限公司)

對碳鋼鍛件在不同加工階段進行超聲波檢測,做到及早發現缺陷,及時處理缺陷,從而達到減少損失、降低損害、保證鍛件質量的目的。

碳鋼 鍛件 缺陷 超聲波檢測 檢測時機

0 前言

碳鋼鍛件是制造承壓設備必備的重要零部件,其質量好壞直接影響承壓設備的產品質量和使用壽命。在生產過程的不同階段,通過對碳鋼鍛件進行超聲波檢測,可及早發現缺陷,及時采取措施,從而將損失、損害降到最小。

碳鋼鍛件的超聲波檢測,從原材料到成品的不同階段可分為原材料檢測、毛胚檢測、粗加工檢測和成品檢測等不同階段的檢測。

(1)原材料檢測主要是為了及時發現原材料缺陷,做到從源頭預防,避免缺陷的產生。

(2)毛胚檢測主要是為了及早發現鍛造過程中出現的缺陷,此時鍛件表面較為粗糙,只能發現較嚴重的缺陷,對較小缺陷難以確定。一旦發現超標缺陷可以重新鍛造。

(3)粗加工檢測的目的也是為了及早發現缺陷,此時鍛件表面已具備超聲波檢測條件,可以對小缺陷進行定位定量。發現超標缺陷后可以分析原因,采取相應措施予以改進,以避免精加工后產品報廢,造成不必要的加工損失。對于需要熱處理的鍛件在熱處理后還需進行一次超聲波檢測,以避免因為熱處理缺陷而造成不必要的損失。

(4)成品檢測的目的是保證鍛件最終質量。

1 超聲波檢測時機

1.1 原材料缺陷檢測

原材料主要缺陷有縮孔、疏松、夾雜、裂紋等。(1)縮孔縮孔是鑄錠冷卻收縮時在頭部形成的缺陷,鍛造時因切頭量不足而殘留下來。

(2)疏松疏松是在鑄錠凝固收縮時形成的空隙和孔穴。

(3)夾雜夾雜分內在非金屬夾雜物、外來非金屬夾雜物和金屬夾雜物。內在非金屬夾雜物是鑄錠中包含的脫氧劑、合金元素等與氣體的反應產物,尺寸較小,常漂浮于金屬液上,最后聚集在鑄錠中心及頭部。

外來非金屬夾雜物是冶煉、澆注過程中混入的耐火材料或雜質,尺寸較大,故常混雜于鑄錠下部。偶然落入的非金屬夾雜物則無確定位置。

金屬夾雜物是冶煉時加入合金較多且尺寸較大,或者澆注時飛濺小粒,或異種金屬落入后未被全部熔化而形成的缺陷。

(4)裂紋金屬液在鑄型內凝固收縮過程中,表面和內部冷卻速度不同產生很大的鑄造應力,當該應力超過金屬強度極限時,鑄件便產生裂紋。

原材料鍛件經超聲波檢測若發現超標缺陷應予以報廢,或將缺陷處去掉用于其它產品。對于較小的缺陷也應分析判斷是否會影響鍛件質量,因為小缺陷在鍛造過程中可能會變大或撕裂。如果認為小缺陷在鍛造時會變大或改變性質,不能保證鍛件質量,該鍛件就應予以報廢,以避免不必要的損失。

1.2 毛胚檢測和粗加工檢測

毛胚檢測和粗加工檢測主要缺陷有折疊、白點、裂紋、晶粒粗大等。

(1)折疊

折疊是金屬變形過程中已氧化的表層金屬匯合到一起而形成的。它可以是由兩股(或多股)金屬對流匯合而形成;可以是由一股金屬的急速大量流動將鄰近部分的表層金屬帶動匯合而形成;也可以是由變形金屬發生彎曲、回流而形成;還可以是由部分金屬局部變形,被壓入另一部分金屬內而形成。折疊與原材料和坯料的形狀、模具的設計、成形工序的安排、潤滑情況及鍛造的實際操作等有關。折疊不僅減少了零件的承載面積,而且工作時由于此處的應力集中往往成為疲勞源。

(2)白點

白點是鍛壓時在冷卻過程中未逸出的氫原子聚集在顯微空隙中并結合成分子而呈現的狀態,對鍛件產生較大的內應力。白點與熱壓力加工產生的變形力和冷卻過程相變產生的組織應力共同作用下,會導致鍛件內部局部撕裂。因此白點多為穿晶裂紋。白點在橫向斷口上表現為由內向外呈輻射狀不規則分布的小裂紋,在縱向斷口上呈彎曲的線狀裂紋,也有的呈銀白色圓形或橢圓形斑點,故有白點之稱。

(3)裂紋

①鍛造裂紋:裂紋通常是鍛造時存在較大的拉應力、切應力或附加拉應力引起的。裂紋發生的部位通常是在坯料應力最大、厚度最薄的部位。如果坯料表面和內部有微裂紋,或坯料內存在組織缺陷,或熱加工溫度不當使材料塑性降低,或變形速度過快、變形程度過大,超過材料允許的塑性指標等,則在鐓粗、拔長、沖孔、擴孔、彎曲和擠壓等工序中都可能產生裂紋。

②熱處理裂紋:淬火時加熱溫度較高,會使鍛件組織粗大,甚至可能產生裂紋。冷卻不當會引起鍛件開裂。回火不及時或回火不當,鍛件內部的殘余應力也會引起裂紋。

(4)晶粒粗大

晶粒粗大通常是由于始鍛溫度過高和變形程度不足引起的,也可能是由于終鍛溫度過高或變形程度落入臨界變形區引起的。

晶粒粗大時,鍛件經超聲波檢測發現超標缺陷應予以報廢;發現較小缺陷應詳細記錄,認真分析,根據圖紙、加工位置及標準判定是否合格。對由于晶粒粗大出現的“林狀回波”,可以通過改變鍛造比、鍛造溫度等工藝重新回爐鍛造。

1.3 成品檢測

成品檢測時上述各種缺陷均有可能出現,由于此時鍛件表面光潔度較好,超聲波檢測靈敏度高。前面檢測未發現的或發現數量較少的缺陷均可能出現或再次出現,合格與否應嚴格按照標準評定。

2 超聲波檢測方法

鍛件檢測主要以縱波檢測為主。對于近距離缺陷,由于直探頭的盲區和近場區的影響,常采用雙晶直探頭檢測。對筒形和環形鍛件還應增加橫波檢測。

2.1 縱波檢測

(1)直探頭檢測

調節鍛件檢測靈敏度的方法有兩種,一種是用波高比較法來調節,另一種是用曲線比較法來調節。

①底波調節法

當鍛件被檢部位厚度x≥3N,且鍛件具有平行底面或圓柱曲面時,常用底波來調節檢測靈敏度。

底波調節首先要計算求得底面反射波與某平底孔反射波的分貝差,然后再進行調節。

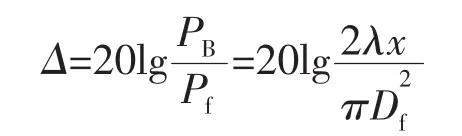

對于平底面或實心圓柱體底面,同距離處底波與平底孔反射波的分貝差按下式計算:

式中 λ——波長;

x——被檢部位的厚度;

Df——平底孔直徑。

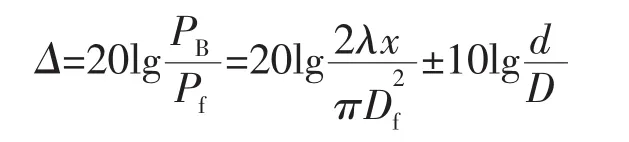

對于空心圓柱體,同距離處圓柱曲底面與平底孔反射波的分貝差按下式計算:

式中 d——空心圓柱體內徑;

D——空心圓柱體外徑;

“+”——外圓徑向探測,內孔凸柱面反射;

“-”——內孔徑向探測,外圓凹柱面反射。

具體調節步驟為:探頭對準工件完好區的底面,衰減(Δ+5~10)dB,調“增益”使底波B1達基準波高,然后用“衰減器”增益Δ dB,這時靈敏度就調節好了。實際檢測時為了便于發現缺陷,可再增益5~10 dB作為搜索靈敏度,即掃查靈敏度。

②試塊調節法

單直探頭檢測:當鍛件的厚度x<3N或由于幾何形狀所限或底面粗糙時,應利用具有人工缺陷的試塊來調節檢測靈敏度,如CSⅠ系列試塊。調節時將探頭對準所需試塊的平底孔,調“增益”使平底孔反射波達基準高即可。

值得注意的是,當試塊表面形狀、粗糙度與鍛件不同時,要進行耦合補償。當試塊與工件的材質衰減相差較大時,還要考慮介質衰減補償。

(2)雙晶直探頭檢測

采用雙晶直探頭檢測時,先根據需要選擇相應的平底孔試塊,并測試一組距離不同、直徑相同的平底孔的反射波,使其每個孔的最高反射波達基準波高,確認后記錄相應的讀數。所有孔測試完畢后進行最終確認,從而得到一條平底孔距離-波幅(dB)曲線。以此方法測出其它孔徑的曲線,從而得到一組平底孔的距離-波幅(dB)曲線。這組曲線可用于靈敏度的校對和鍛件的檢測。

2.2 橫波檢測

對于內外徑之比大于或等于80%的環形和筒形鍛件,還應進行橫波檢測。

其靈敏度調節可利用被檢工件壁厚或長度上的加工余量部分制作對比試塊。具體要求是,從鍛件外圓面將探頭對準內表面的標準溝槽,調整增益,使最大反射波高為滿刻度的80%,將該值標在面板上,以其為基準靈敏度;不改變儀器調整狀態,再移動探頭測定外圓面的標準溝槽,并將最大反射波高也標在面板上。將上述兩點用直線連接并延長,繪出距離-波幅曲線,并使之包括全部檢測范圍。內表面檢測時基準靈敏度也按上述方法確定,但探頭斜楔應與圓周曲率一致。

3 超聲波檢測質量級別的評定

3.1 缺陷當量的確定

(1)被檢缺陷的深度大于或等于探頭的3倍近場區時,采用計算法確定缺陷當量。對于3倍近場區內的缺陷,可采用單直探頭或雙晶探頭的距離-波幅曲線來確定缺陷當量。

(2)記錄缺陷當量時,若材質系數超過4 dB/m,應考慮修正。

3.2 缺陷記錄

(1)記錄當量直徑超過?4 mm的單個缺陷的波幅和位置。

(2)密集區缺陷:記錄密集區缺陷中最大當量缺陷的位置和缺陷分布。餅形鍛件應記錄大于或等于?4 mm當量直徑的缺陷密集區,其他鍛件應記錄大于或等于?3 mm當量直徑的缺陷密集區。缺陷密集區面積以50 mm×50 mm的方塊作為最小量度單位,其邊界可由6 dB法決定。

3.3 質量分級等級評定

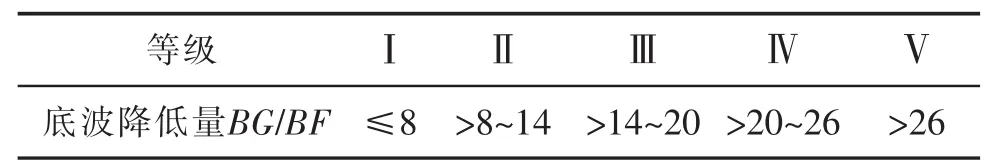

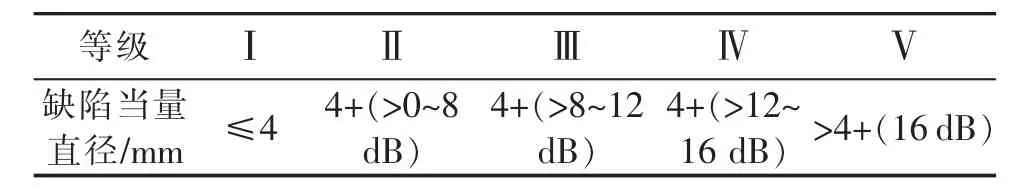

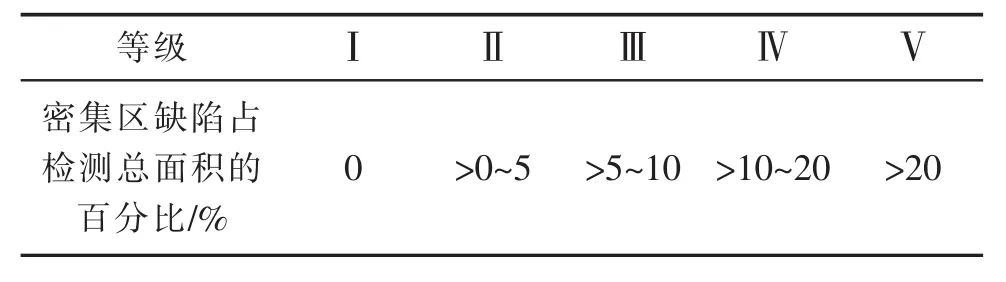

鍛件檢測中常見的缺陷有單個缺陷和密集缺陷兩大類,實際檢測中根據鍛件中單個缺陷的當量尺寸、底波降低情況和密集缺陷面積占檢測面積的百分比,將鍛件質量分為Ⅰ、Ⅱ、Ⅲ、Ⅳ、Ⅴ等五種,其中Ⅰ級最高,Ⅴ級最低。底波降低等級見表1,單個缺陷等級見表2,密集性缺陷等級見表3。

表1 由缺陷引起底波降低量的質量分級(dB)

表2 單個缺陷的質量分級

表3 密集區缺陷的質量分級

當缺陷被檢測人員判定為危害性缺陷時,鍛件的質量等級為Ⅴ級。

4 結論

本文對碳鋼鍛件在不同加工階段進行超聲波檢測的一系列問題進行了論述,包括超聲波檢測時機、超聲波檢測方法和超聲波檢測的質量級別評定等。超聲波檢測是保證碳鋼鍛件質量的重要手段之一。如果能做到在不同的檢測時機及早發現缺陷,及時處理缺陷,就可降低損失,有效地保證鍛件質量。

力普高科粉碎設備被評為2014年紹興名牌產品

中國粉體技術的領航者——浙江力普粉碎設備有限公司(簡稱浙江力普)新年傳喜訊。前不久,2014年紹興名牌產品正式公告,經過資料評價、專業評價、滿意度調查、綜合評價、評審表決和媒體公示,紹興名牌戰略推進委員會最終確定159家企業申報的170個產品(其中復評91個)為2014年紹興名牌產品,并頒發紹興名牌產品證書,證書有效期為三年。浙江力普的“力普高科”牌粉碎設備榜上有名,躋身為我國粉碎設備行業屈指可數的名牌產品之一。

據悉,2014年紹興市以爭創全國質量強市示范城市為目標,大力實施名牌戰略,依據產業發展導向和轉型升級的要求,突出科技管理創新和綠色環保節能,重點培育高新技術產業、戰略性新興產業、現代化農業和重點服務業的產品創牌,為紹興“質量強市”建設打下了堅實的基礎。在2014年新認定的紹興工業名牌產品中,高技術、高附加值、擁有自主創新技術(發明專利)的產品和裝備制造業產品占80.6%;新認定的服務名牌產品均來自服務業重點企業或生產性服務高新技術企業。

浙江力普鑄造名牌的秘訣在于:

一是產品定位對路。該公司專門為上市公司、世界500強等高端客戶精心設計、量身定制,以此作為企業的戰略突破點,有力拓展了產品在國內外市場的品牌影響。同時,借力國家重點扶持的新材料、新能源等戰略性新興產業,瞄準納米碳酸鈣、石墨球化粉碎、精制棉粉碎制備纖維素醚三大細分市場,成功搶占其高端粉碎設備領域制高點,助推產業轉型升級。納米碳酸鈣是一種新型超細固體粉末材料,應用前景非常廣闊。但目前我國碳酸鈣行業存在這樣一種現象,每噸幾百元的粗加工碳酸鈣無人問津,而8000元/噸的納米活性碳酸鈣卻供不應求。為破解這一怪圈,浙江力普集聚行業專業人才,成功研發出納米鈣粉碎生產線,解決了碳酸鈣由粗變細的技術難題,為碳酸鈣產業向納米級轉型升級提供了技術裝備支撐。我國對于石墨粉的粉碎技術一直比較落后,往往是將粗加工石墨粉出口到國外加工,再從國外進口使用,這樣一來成本增加、利潤降低。浙江力普公司研制出的石墨粉碎球化生產線,技術處于國際領先水平,為國內的粉體行業解決了一大難題,吸引并成為日本、巴西客商的首選。作為中國纖維素行業協會會員單位,浙江力普為滿足人們對纖維素醚成品微粉的粒度和生產率提出的更高要求,積極吸收國外先進粉碎技術,消化再創新,在精制棉制備纖維素的粉碎加工技術領域取得重大突破。

二是品牌建設有力。依托于產品的優良品質和特色技術優勢,浙江力普加大廣告投入力度,利用行業報刊傳統媒體和電子網絡的宣傳優勢,有針對性地進行有效宣傳,突顯個性,使其知名度和美譽度在粉碎設備應用領域聲譽斐然。目前,浙江力普已成為國內知名的專業生產各類超細粉碎、精細分級成套粉體設備的浙江省優秀創新型企業。擁有多項國家專利產品,是紹興市專利示范企業;研發的多款粉碎設備新品進入省市科研項目,成為浙江省新產品,被評為浙江省重點科技產品。(丁文)

Ultrasonic Examination of Carbon Steel Forgings

Qu Xiaowen Qu Bangning Liang Yuguo

Tests the carbon steel forgings by ultrasonic method in different processing stages,hoping to find the defects as early as possible and dispose them in time,thus reducing the loss and damage and ensuring the quality of forgings.

Carbon steel;Forging;Defect;Ultrasonic examination;Test timing

TQ 050.4+1

2014-02-19)

*曲曉文,男,1968年生,工程師。大連市,116600。