300 MW汽輪機高背壓循環(huán)水供熱技術(shù)研究及應(yīng)用

石德靜,姜維軍

(華電青島發(fā)電有限公司,山東青島266031)

300 MW汽輪機高背壓循環(huán)水供熱技術(shù)研究及應(yīng)用

石德靜,姜維軍

(華電青島發(fā)電有限公司,山東青島266031)

介紹300 MW汽輪機高背壓循環(huán)水供熱的關(guān)鍵技術(shù)。通過對汽輪機本體、凝汽器、給水泵汽輪機、凝結(jié)水精處理設(shè)備及熱力系統(tǒng)改造,解決了300 MW汽輪機高背壓循環(huán)水直接供熱改造的關(guān)鍵技術(shù)難題,實現(xiàn)了300 MW汽輪機低壓缸“雙背壓雙轉(zhuǎn)子”互換。改造后的熱力性能試驗結(jié)果表明,汽輪機組熱耗率降至3 706.6 kJ/kWh,發(fā)電煤耗降至139 g/kWh。

300 MW汽輪機;高背壓供熱;循環(huán)水供熱;汽輪機改造

0 引言

高背壓循環(huán)水供熱技術(shù),即采暖季節(jié)提高汽輪機排汽壓力和排汽溫度,從而提高循環(huán)水溫度供給熱用戶,滿足采暖需要。凝汽式汽輪機高背壓循環(huán)水供熱技術(shù),始于20世紀80年代,在我國北方地區(qū)進行實施,機組容量在50 MW以下[1-3]。初期的高背壓供熱改造方式只改變低壓通流級數(shù),使機組運行背壓高于純凝工況正常背壓,供熱期間冷源損失為零,改造費用較低,供熱期與非供熱期無需停機切換。但這種僅對低壓轉(zhuǎn)子及隔板等通流部件進行的一次性改造以提高機組運行背壓的方式,致使非供熱期經(jīng)濟性極差,特別是夏季,對機組發(fā)電負荷和能耗指標影響較大[4-5]。

近幾年,135 MW機組汽輪機改造實施了低壓缸“雙背壓雙轉(zhuǎn)子”互換技術(shù),在供熱期采用高背壓的低壓轉(zhuǎn)子,非供熱期采用原低壓轉(zhuǎn)子,兩者可以互換,提高了機組供熱能力,增加了供熱面積,兼顧了供熱期機組效率且不影響非供熱季機組效率[6]。

為提高機組的經(jīng)濟性和節(jié)能減排,對華電青島發(fā)電有限公司2號機組進行汽輪機高背壓循環(huán)水供熱改造。采用汽輪機低壓缸“雙背壓雙轉(zhuǎn)子”互換技術(shù),解決雙層低壓內(nèi)缸和座缸式軸承膨脹特性復(fù)雜的問題,并采用汽動給水泵改造、凝結(jié)水系統(tǒng)增設(shè)精處理設(shè)備等技術(shù)。在國內(nèi)300 MW等級機組供熱改造方面獲得了新的技術(shù)突破,提高了大型熱源廠的供熱功率、蒸汽動力循環(huán)的循環(huán)效率,為大容量機組供熱改造開辟了新途徑。

1 300MW汽輪機高背壓改造技術(shù)

1.1 基本原則

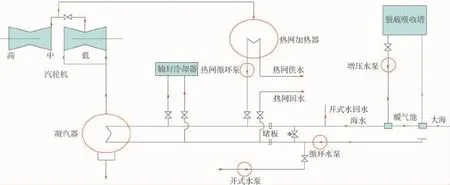

采用串聯(lián)式兩級加熱系統(tǒng),熱網(wǎng)循環(huán)水首先經(jīng)過凝汽器進行第一級加熱,吸收低壓缸排汽余熱,然后經(jīng)過供熱加熱器,完成第二級加熱,高溫?zé)崴椭翢崴芫W(wǎng)通過二級換熱站換熱,高溫?zé)崴鋮s后再回到凝汽器,構(gòu)成一個循環(huán)系統(tǒng)。在采暖期,進入凝汽器的熱網(wǎng)水流量降至7 400~9 700 t/h,凝汽器背壓由4.9 kPa升至54 kPa,低壓缸排汽溫度由30~45℃升至83℃。經(jīng)過凝汽器第一級加熱,熱網(wǎng)循環(huán)水溫度由53℃提升至80℃,然后經(jīng)熱網(wǎng)循環(huán)泵升壓后送入首站熱網(wǎng)加熱器,經(jīng)過二次加熱后供向一次熱網(wǎng),如圖1所示。

圖1 高溫循環(huán)水供熱系統(tǒng)

供熱期結(jié)束后,熱網(wǎng)循環(huán)泵及熱網(wǎng)加熱器退出運行,機組恢復(fù)原純凝工況運行,凝汽器背壓恢復(fù)至4.9 kPa。

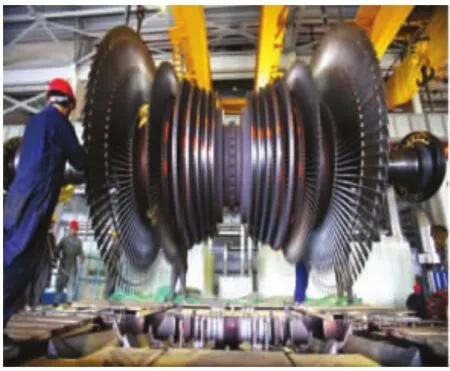

采用“全新低壓內(nèi)缸+全新供熱轉(zhuǎn)子+原純凝轉(zhuǎn)子”方案,即供熱期間使用2×5級供熱低壓轉(zhuǎn)子,機組高背壓運行;非供熱期復(fù)裝原純凝轉(zhuǎn)子,機組恢復(fù)至原純凝工況運行,同時實現(xiàn)了“純凝—高背壓雙運行模式”的供熱技術(shù)。原純凝低壓轉(zhuǎn)子見圖2,高背壓供熱的低壓轉(zhuǎn)子如圖3所示。

圖2 原純凝低壓轉(zhuǎn)子

圖3 高背壓供熱的低壓轉(zhuǎn)子

1.2 改造采用的關(guān)鍵技術(shù)

低壓轉(zhuǎn)子軸承改造。由于300 MW機組低壓轉(zhuǎn)子采用座缸式軸承座,低壓轉(zhuǎn)子軸承的標高將隨排汽溫度變化。背壓提高后排汽溫度達到83℃,在變工況時甚至達到100℃以上,造成低壓缸的座缸軸承中心線提高、瓦溫升高、振動增大。根據(jù)改造后低壓轉(zhuǎn)子結(jié)構(gòu),建立軸系計算模型,計算改造前后各軸承負荷、標高、轉(zhuǎn)子撓度等,通過對比分析,確定低壓結(jié)構(gòu)變化對軸系安裝數(shù)據(jù)的影響,確定軸系的優(yōu)化調(diào)整方案。

雙層低壓缸通用性改造。原低壓缸采用雙層內(nèi)缸,末兩級采用鑲嵌式隔板,拆裝難度大,無法實現(xiàn)轉(zhuǎn)子及隔板的互換性。通過對內(nèi)缸的優(yōu)化設(shè)計和改造,使得供熱新轉(zhuǎn)子和原低壓轉(zhuǎn)子可以使用同一低壓缸。

高背壓低壓轉(zhuǎn)子的研發(fā)。供熱改造新設(shè)計的高背壓低壓轉(zhuǎn)子,在總長度、軸向尺寸、軸徑等方面與舊轉(zhuǎn)子保持一致,通過調(diào)整轉(zhuǎn)子葉輪的隔板汽封直徑,使新設(shè)計轉(zhuǎn)子與舊轉(zhuǎn)子具有相同的撓度特性,以確保軸承負荷分配、轉(zhuǎn)子轉(zhuǎn)動特性基本不變,保證軸系穩(wěn)定性。

給水泵汽輪機改造。給水泵汽輪機原設(shè)計背壓為4.5~12 kPa,而供熱期間凝汽器背壓高達54 kPa,導(dǎo)致給水泵汽輪機排汽溫度升高且出力不足。重新設(shè)計給水泵汽輪機新轉(zhuǎn)子及有關(guān)部套,擴大轉(zhuǎn)子的變工況運行范圍,實現(xiàn)同一轉(zhuǎn)子可以在非供熱期純凝、供熱期高背壓兩種工況下運行的模式。通過研發(fā)制造新轉(zhuǎn)子、改造蒸汽室噴嘴環(huán)、加工新的導(dǎo)葉持環(huán)等方案,使得給水泵汽輪機可以在純凝和高背壓兩種工況下安全運行。

凝結(jié)水精處理系統(tǒng)改造。高溫循環(huán)水供熱期間,凝結(jié)水溫度達到80℃以上,導(dǎo)致原凝結(jié)水精處理系統(tǒng)無法運行,對精處理設(shè)備與系統(tǒng)進行了優(yōu)化設(shè)計改造,采用與精處理配套的新型高溫樹脂,滿足高背壓供熱工況的需要。

凝汽器適應(yīng)雙運行模式的改造。機組改造后,凝汽器在高、低背壓兩種模式下運行,壓力和溫度變化較大,凝汽器水室壓力由原來設(shè)計壓力0.4 MPa提高到0.5~0.6 MPa,低壓缸排汽溫度升高造成凝汽器管束與殼體膨脹不均勻,會造成管束的脹口泄漏。對凝汽器進行了整體改造,采取更換凝汽器管束、水室采取弧形板結(jié)構(gòu)、增加內(nèi)部支撐、管板厚度增加等措施,設(shè)計水室承壓達到1.0 MPa;凝汽器后水室增加伸縮節(jié),當凝汽器溫度升高后,管板和水室能夠自由膨脹。

熱力系統(tǒng)優(yōu)化。機組高背壓循環(huán)水供熱期間,原有的凝結(jié)水雜用母管水溫較高,不能再作為原有用戶的冷卻用水,必須由鄰機提供水源。為配合機組改造,對設(shè)備冷卻水系統(tǒng)、軸封系統(tǒng)、低壓缸后缸噴水系統(tǒng)進行優(yōu)化。對軸封冷卻器增容改造,對開式水、海水脫硫、給水泵密封水、熱網(wǎng)循環(huán)水等熱力系統(tǒng)進行配套改造,以滿足機組高背壓工況運行的需要。

1.3 改造的主要內(nèi)容

汽輪機本體改造。將原低壓雙層內(nèi)缸改造為整體內(nèi)缸結(jié)構(gòu);更換低壓進汽導(dǎo)流環(huán)、低壓隔板、低壓持環(huán)、導(dǎo)流板;更換新型低壓供熱轉(zhuǎn)子(2×5級);安裝3號、4號軸瓦噴油裝置,降低軸瓦溫度,同時對主油泵擴容改造,增加潤滑油流量。

凝汽器改造。保留現(xiàn)凝汽器的喉部、外殼、基礎(chǔ),在此基礎(chǔ)上對凝汽器進行全面改造:更換凝汽器管束;更換水室管板、隔板、擋汽板;更換循環(huán)水管道膨脹節(jié);安裝凝汽器后水室膨脹節(jié);水室改造為圓弧形加強水室及耐高溫襯膠;更換反沖洗蝶閥。

給水泵汽輪機改造。更換給水泵汽輪機轉(zhuǎn)子;更換導(dǎo)葉持環(huán);蒸汽室配套改造。

凝結(jié)水精處理系統(tǒng)改造。新增3臺內(nèi)襯丁基橡膠高混裝置;新增1套凝結(jié)水再生系統(tǒng);相關(guān)管路及控制系統(tǒng)配套改造。

熱力系統(tǒng)改造。對軸封冷卻器擴容改造,滿足利用熱網(wǎng)回水冷卻軸封汽的需要,同時對熱網(wǎng)循環(huán)水、海水脫硫系統(tǒng)、給水泵密封水等熱力系統(tǒng)進行相應(yīng)配套改造。

2 機組高背壓改造后的技術(shù)規(guī)范與運行分析

2.1 機組改造后的技術(shù)規(guī)范

汽輪機型號:CB300—13.37/0.79/0.054/538/538

汽輪機型式:亞臨界、一次中間再熱、單軸、雙缸雙排汽、一級調(diào)節(jié)抽汽、背壓式汽輪機

汽輪機進汽壓力(絕對壓力):16.67 MPa

汽輪機進汽溫度:538℃

再熱蒸汽進汽閥前溫度:538℃

額定冬季供暖背壓(絕對壓力):54 kPa

回?zé)岢槠墧?shù):3高+2低+1除氧

凝汽器循環(huán)水流量:額定值9 700 t/h,最高值12 000 t/h,最低值7 400 t/h

凝汽器循環(huán)水進水溫度:53℃

凝汽器循環(huán)水出水溫度:80℃

給水泵驅(qū)動方式:小汽輪機

低壓末級葉片長度:311.5 mm

額定調(diào)整抽汽壓力(絕對壓力):0.79 MPa

最大調(diào)整抽汽量:300 t/h

2.2 低壓缸排汽壓力的限制

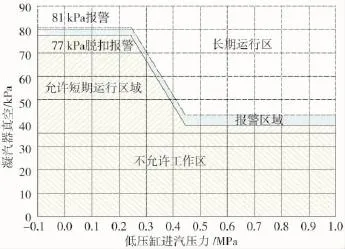

低壓缸排汽壓力過高和排汽流量較低時,會造成低壓缸排汽容積流量減少,末級葉片將產(chǎn)生鼓風(fēng)損失,造成排汽溫度過高,易發(fā)生汽輪機動靜摩擦等事故。因此,嚴格按照制造廠提供的低壓缸排汽壓力限制曲線(如圖4所示),控制汽輪機背壓值在規(guī)定范圍內(nèi)。

圖4 改造后低壓缸進汽壓力與背壓控制曲線

2.3 中壓缸排汽壓力的限制

由于中壓缸末級葉片強度的要求,級間壓差不能超限,為確保中壓缸葉片的安全,不同的主汽流量下,控制不同的中壓缸排汽壓力。

當主汽流量大于850t/h時,中低壓聯(lián)通管上調(diào)節(jié)抽汽壓力不低于0.79 MPa;當主汽流量小于850 t/h時,調(diào)節(jié)抽汽壓力不低于同等純凝工況時的中壓缸排汽壓力,如需在低于此壓力下抽汽時,可通過調(diào)整抽汽管道上的調(diào)節(jié)閥門實現(xiàn)。

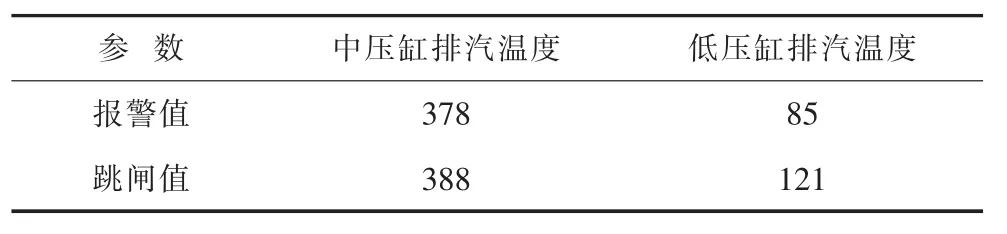

2.4 中、低壓缸排汽溫度的限制

機組高背壓改造后,中、低壓缸排汽溫度限制值如表1所示。中壓缸排汽溫度的變化,反映了中壓缸通流部分的工作狀態(tài),如果溫度提高意味著中壓缸內(nèi)部汽流與設(shè)計狀態(tài)相比偏離較大,已經(jīng)引起汽流的漩渦增大。這樣會造成動應(yīng)力的增高,同時溫度升高后,各個部件的金屬材料的強度會降低,造成機組的安全性降低。

表1 汽缸排汽溫度限制參數(shù)℃

2.5 給水泵汽輪機控制參數(shù)

供熱季,汽輪機背壓提高到54 kPa,小汽輪機進汽需要采用再熱器冷端抽汽才能滿足給水泵功率要求,這時小汽輪機主調(diào)門全開,由管道調(diào)節(jié)閥來實現(xiàn)調(diào)節(jié),并嚴格控制主調(diào)門前壓力小于1.8 MPa;調(diào)整并監(jiān)視給水泵汽輪機排汽壓力:60 kPa報警,80 kPa跳閘。

3 機組高背壓改造后的技術(shù)經(jīng)濟指標

機組高背壓改造后的熱力性能考核試驗結(jié)果表明,當熱網(wǎng)循環(huán)水流量達到11 476 t/h時,汽輪機背壓為54.95 kPa,機組出力達到230.4 MW;機組進汽1 025 t/h時,供熱能力為460.2 MW。機組高背壓供熱工況下,平均熱耗率為3 706.6 kJ/kWh,熱效率在96%以上;鍋爐效率按91%、廠用電率按8%計算,機組發(fā)電煤耗為139g/kWh,供電煤耗率為151 g/kWh。機組高背壓改造后的熱耗率遠低于改造前同期熱耗率6 534 kJ/kWh,煤耗率遠低于改造前同期煤耗率269 g/kWh。

機組高背壓改造后,自2013年11月20日開始供熱,截至2014年4月3日,與上一采暖季同期比較,統(tǒng)計期內(nèi)節(jié)約標準煤量6.46萬t;采暖期總供熱量437.8萬GJ,較上一個采暖季增加228萬GJ。項目實施后,每年機組節(jié)約標準煤6.46萬t以上,增加供熱面積400萬m2;替代了大量市區(qū)小型鍋爐,按小鍋爐供熱煤耗65 kg/GJ,大機組集中供熱煤耗為42 kg/GJ計算,每年可節(jié)約標準煤約2.83萬t。

以上兩項綜合節(jié)約標準煤9.29萬t,供熱季可減少二氧化硫排放量2 933 t,減少氮氧化物排放量883 t,環(huán)保和社會效益顯著。

4 結(jié)語

通過對300 MW等級汽輪機高背壓循環(huán)水供熱關(guān)鍵技術(shù)、關(guān)鍵設(shè)備和部件的研發(fā)改造,解決了300 MW汽輪機高背壓循環(huán)水直接供熱改造的技術(shù)難題,實現(xiàn)了300 MW等級汽輪機低壓缸“雙背壓雙轉(zhuǎn)子”互換的目標,項目改造后環(huán)保和社會效益顯著,為300 MW容量機組循環(huán)水供熱改造開辟了新的途徑。

[1]趙偉光,李心國,江敏.東海熱電廠3號汽輪機組低真空供暖改造經(jīng)濟性評價[J].東北電力技術(shù),2005,26(10):1-5.

[2]考芳.小型凝汽式汽輪機低真空運行循環(huán)水供熱改造[J].山東電力技術(shù),2010(3):46-48.

[3]鄭杰.汽輪機低真空運行循環(huán)水供熱技術(shù)應(yīng)用[J].節(jié)能技術(shù),2006,24(4):380-382.

[4]王曉紅,孫超.凝汽器低真空供熱經(jīng)濟性分析[J].華電技術(shù),2009,31(1):37-39.

[5]王學(xué)棟,王德華,鄭威,等.150MW機組高背壓供熱改造的試驗研究與分析[J].汽輪機技術(shù),2012,54(5):397-401.

[6]王學(xué)棟,姚飛,鄭威,等.兩種汽輪機高背壓供熱改造技術(shù)的分析[J].電站系統(tǒng)工程,2013,29(2):47-50.

Circulating Water Heating Technology for 300 MW Steam Turbine with High Back-pressure

SHI Dejing,JIANG Weijun

(Huadian Qingdao Power Generation Co.,Ltd,Qingdao 266031,China)

The key technology of circulating water heating for 300 MW steam turbine with high back-pressure is introduced. After the technical transformation which carried out on the steam turbine,condenser,feed pump turbine,condensate precision processing equipment and the thermal system,the key technical problems of circulating water heating with high back-pressure have been solved,and the goal of low pressure cylinder“double back-pressure and double rotor”exchanging for 300 MW steam turbine has been achieved.The performance test shows that the heat consumption rate of the turbine unit decreases to 3 706.6 kJ/kWh,and coal consumption for power supply decreases to 139 g/kWh.

300 MW steam turbine;high back-pressure heating;circulating water heating;steam turbine transformation

TK264.9

A

1007-9904(2015)04-0008-04

2014-11-10

石德靜(1971),男,工程師,從事火力發(fā)電廠節(jié)能技術(shù)改造、大機組供熱改造的研究及集控運行等安全技術(shù)管理工作。