發動機缸蓋螺栓擰緊機套筒壽命低的原因

梁海波 黃知立

(廣西康明斯工業動力有限公司 廣西柳州)

一、簡介

發動機缸蓋螺栓擰緊機采用Atlas 52軸電動全自動擰緊設備(應用于兩種機型,自動切換,每種機型使用26根軸,多軸同時擰緊),擰緊精度可以達到3%~5%。螺栓擰緊使用的是先進的力矩+角度控制法,有效控制了擰緊的力矩;所有缸蓋螺栓同時擰緊還可以防止出現虛假力矩的現象。通過先進的NGMES制造系統,該擰緊設備可以根據所裝配的發動機型號自動選擇相應的程序并自動判斷擰緊結果,收集擰緊數據并通過Atlas公司的Toolsnet軟件進行監控和分析。

動作過過程:預擋料工位擋料→判斷托盤姿態→讀碼、機型判別→預擋料工位放料的同時,L或B擰緊頭橫移到位→擋料氣缸擋料→擋料位托盤精確到位→檢測工件有無→讀碼→二次定位、托盤頂靠→擰緊頭下降到位→缸蓋楔緊→擰緊→擰緊頭上升到位→放料,有效的保證發動機缸蓋上的每一個螺栓都能達到290 N·m。

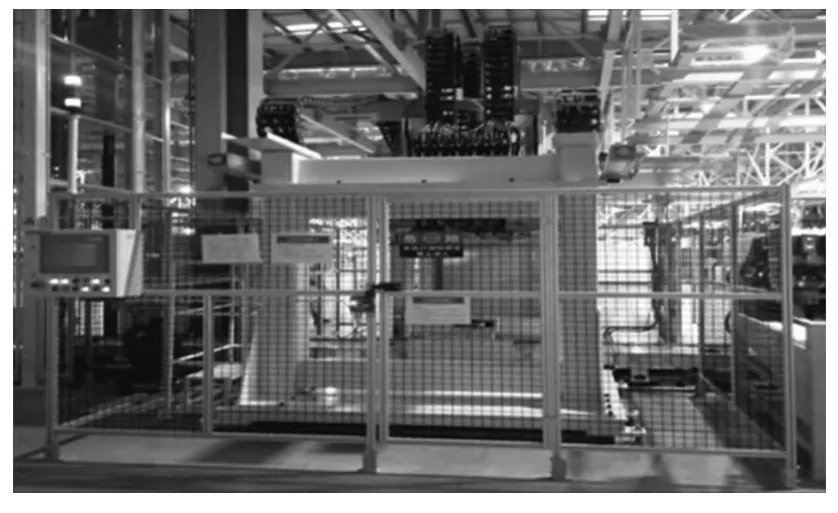

圖1 發動機缸蓋螺栓擰緊機總圖

二、問題

2013年投產后,一年半的時間里,缸蓋螺栓擰緊機發生故障89次,停機時間達到110 h,其中套筒崩裂,認帽不到位出現46次,更換新套筒34根。嚴重時會出現每周都要更換套筒的情況,同類問題頻發故障率高;嚴重影響到生產線的OEE,較低的MTBF成為發動機生產線的瓶頸工位,需要全面整改和調整。

1.設備故障分析

缸蓋螺栓擰緊機的擰緊要求是290 N·m,這是一個相當大的數值,這就要求必須有良好的套筒和設備精度,通過近1個月的反復性的試驗與對比,分析數據后得知,主要的問題出現在2個方面。

(1)套筒本身的材料選擇與工藝處理上,原來的套筒是長桿套筒,長度達到了400 mm,本身就是一個非標準的套筒,熱處理后硬度達到了,但韌性不足,力矩過大或者認帽時精度稍有偏差,就會出現套筒裂開或滑牙的情況。

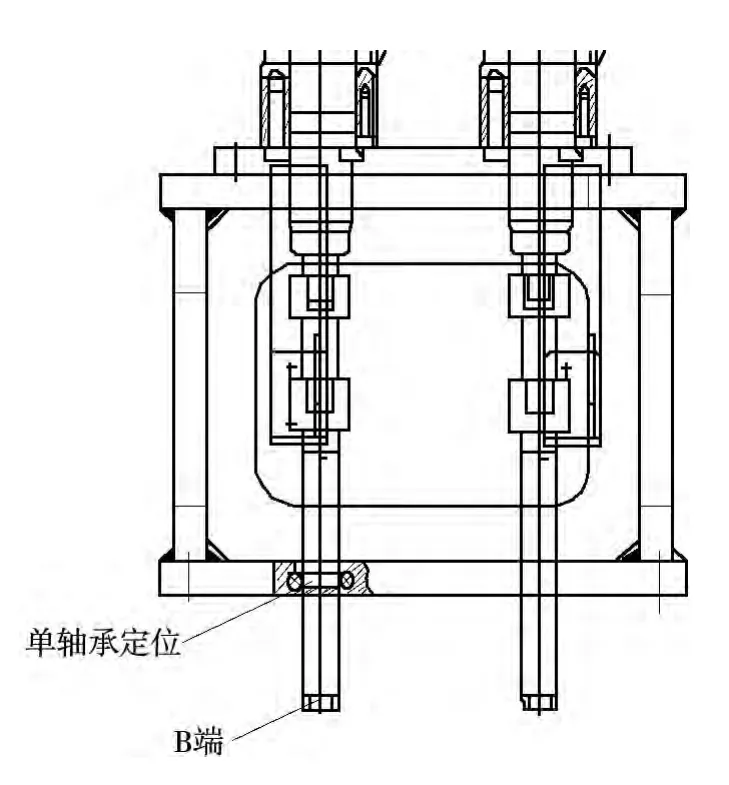

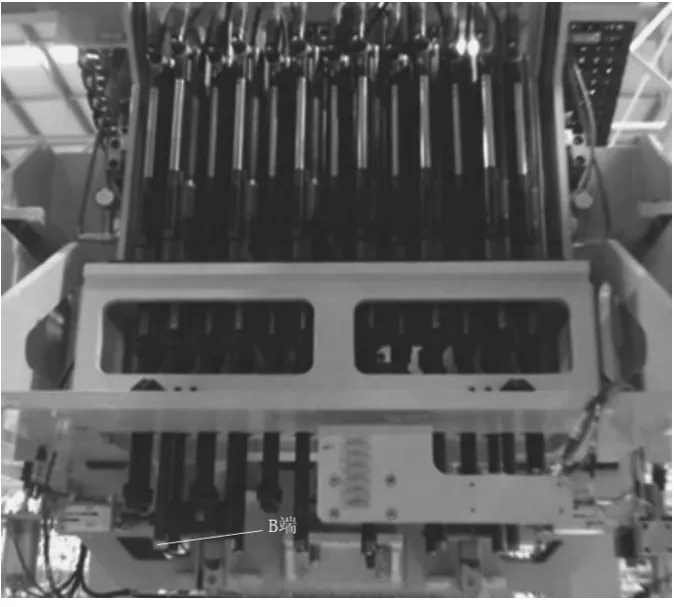

(2)設備本身由于設計的失誤造成擰緊軸與擰緊套筒裝配完成后的同軸度偏差過大,實際生產中認帽,由于是單軸承的用于定位擰緊軸,擰緊軸在擰緊過程中B端徑向圓跳動量達到0.25 mm(使用百分表測量),經常性出現無法認帽(圖2、圖3),或者勉強認帽后,擰緊套筒塑性變形量過大,套筒桿長,降低擰緊軸的使用壽命或直接造成套筒崩裂。更換時由于要拆掉整個擰緊軸,風險高,操作不便,而且更換頻率高,單次更換時間較長,嚴重影響生產線 Downtime和MTTR。

圖2 改進前CAD簡圖

2.設備整改方案

圖3 改進前現場實物圖

(1)擰緊套筒的材料采用是鉻鉬鋼,鉻釩鋼等,特殊制造工藝,尺寸精度高,質量可靠,高溫加工性能好,加工后美觀,可深度淬火,沖擊有吸收性能好。可連接直徑16~40 mm的HRB335級和HRB400級帶肋鋼筋或擰緊軸。采用電泳或鍍鉻的表面處理方式。有效的保證套筒在有一定硬度的同時,還有一定的韌性,盡可能延長長桿套筒的使用壽命。

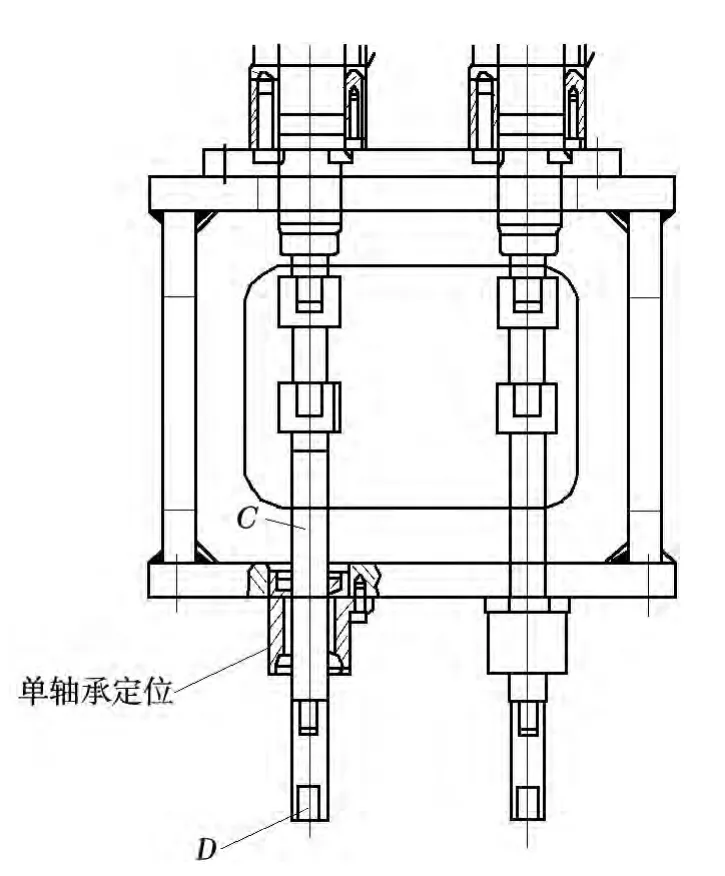

(2)至于設備的精度方面,將原來的1根長套筒變成2根標準的短套筒C,D相連接(圖4、圖5),使用定位套配兩個定位軸承的方式,采用自下向上的安裝方式,提高擰緊軸C與導向定位套的的同軸度,在定位孔位置度一定的情況下,實際擰緊過程中有效的減小D端的徑向圓跳動量(由原來的0.25 mm降低到0.1 mm以內),大大減小了套筒D由于定位不準在認帽過程中裂開的可能性。即使出現裂開的情況,套筒D可以輕松拆下并更換,不需要拆開整個擰緊軸,工作效率提高,Downtime和MTTR降低。

圖4 改進后CAD簡圖

3.效果驗證

改進質量高,數據可靠(290±2 N·m)。整改完成后,實線連續運行6個月,無一根套筒崩裂的情況發生,連續9個月的時間,因套筒故障停機次數為2次,且全部是因為套筒磨損失效造成,更換套筒的維修時間由原來的30 min直降到 5 min,設備OEE直線上升,徹底擺脫“瓶頸工位”的帽子。

三、總結

圖5 改進后現場實物圖

擰緊技術在擰緊機中的實際應用中,應當根據實際情況,選擇合適的套筒材料及熱處理,特別是長桿套筒要盡可能的減小由于熱處理后的套筒翹曲引起的徑向跳動量,同時注意熱處理或端面處理的工藝,保證套筒的綜合力學性能。

擰緊機的裝配,特別是長桿套筒的裝配,需要在設計階段就要考慮到裝配的精度,盡可能的減小由設計上的失誤或不合理帶來的風險,要理論與實際相對照,從歷史數據中汲取經驗并找到成本與質量的平衡點。