某商用車扭轉梁懸架后橋總成的強度研究

何云峰潘宇何志兵葛友剛何煜

(1.上汽通用五菱汽車股份有限公司技術中心;2.廣西科技大學;3.襄陽汽車軸承股份有限公司)

某商用車扭轉梁懸架后橋總成的強度研究

何云峰1潘宇2何志兵3葛友剛1何煜1

(1.上汽通用五菱汽車股份有限公司技術中心;2.廣西科技大學;3.襄陽汽車軸承股份有限公司)

扭轉梁懸架由于自身結構的受力特點,極易出現部件斷裂和焊縫疲勞開裂的風險。以某款商用車的扭轉梁懸架后橋總成為分析對象,通過理論分析獲得懸架在3種典型極限工況下的輪胎力邊界條件,并利用有限元法和電測試驗分別對其結構強度進行分析。結果表明有限元計算值與電測試驗值誤差范圍均在20%以內,說明本文所建有限元模型有效,結果分析可靠。

1 前言

扭轉梁懸架后橋包含了承受主要垂直和側向載荷的橫梁、焊接在橫梁上起主要抗扭的兩個縱臂、縱臂前端焊接的襯套剛套、后端焊接的彈簧座板及減振銷和車輪支架。扭轉梁懸架系統有以下主要優點[1]:鉸接點比較少,結構簡單,質量輕,成本低;便于裝卸,結構緊湊,占用空間小;橫梁兼有穩定桿的作用,車輪跳動時車身前束、輪距及外傾角變化較小,直線行駛穩定性好,輪胎的磨損小。同時此種懸架也具有自身的缺點:橫梁承受的扭轉力和剪切力較大,焊縫應力比較高,承載能力差,舒適性和操控性也不是很理想。

本文以某款商用車的扭轉梁懸架后橋總成為分析對象,對其在3種典型極限工況下的輪胎接地力進行分析計算,利用有限元前處理軟件hypermesh建立其有限元模型,導入abaqus中進行結構強度分析,并通過電測試驗對扭轉梁有限元模型的正確性進行修正,為后續產品的開發提供指導作用。

2 扭轉梁懸架后橋有限元模型的建立

2.1 幾何模型的建立

通過三維軟件UG建立的扭轉梁懸架后橋幾何模型如圖1所示,為了減少后期前處理的負擔,利用三維軟件的幾何偏置抽取扭轉梁懸架后橋的中位面片體模型,并對局部分析影響不大的部位(倒圓、倒角、小孔)進行了簡化。由于扭轉梁是對稱的,分析時只需要取一半的幾何模型進行有限元建模即可。

2.2 網格劃分

2.2.1 網格劃分的幾何處理

在網格劃分前,常需要對導入的幾何模型進行檢查并清理[3],找出幾何模型自由邊的分布情況,看有無缺面、重面、錯位和狹窄邊。這些缺陷直接影響后面的網格劃分質量,甚至會導致有限元模型無法求解或結果失真,為解決這些問題常需要對缺面進行填補或合并,刪除重復的面,對于錯位和邊界不連續的進行邊界合并,改善幾何模型的拓撲結構。這些措施都可以提高網格的劃分速度和質量,也可提高計算精度。

2.2.2 組件劃分

組成扭轉梁懸架后橋各部件的橫梁、縱臂、扭桿、扭桿支架、橫梁加強板、彈簧座加強板、彈簧座、車輪支架、襯套鋼套厚度均不同,為了后期操作方便,將同一厚度的組件歸為同一組件,并附材料屬性,見表1。

2.2.3 網格劃分及質量控制原則

扭轉梁懸架后橋主要是高強度的多片鈑金部件通過激光焊接而成,厚度方向的尺寸遠小于其他兩個方向的尺寸,網格劃分首先考慮計算精度,其次是計算速度。對該部分的幾何體采用板殼單元進行離散,利用2D面板中的automesh子面板,采用mixed單元類型對該部分進行離散,對于扭桿部件采用六面體非協調單元C3D8I為主進行離散。劃分完后需要對2D網格的質量進行QI檢查,并通過移動節點和單元優化方式消除紅色區域和黃色區域,進一步提高網格質量。

2.3 焊縫、緩沖塊、彈簧和襯套模型的建立

扭轉梁懸架后橋主要是通過激光縫焊接形式連接各部件,模擬焊縫通常有剛性單元、片體單元和共節點3種方式。剛性單元連接方式比較靈活,一般由主從節點構成,節點處的自由度可以控制,可以模擬不同的運動形式,主從節點沒有相對運動,將6個自由度全部約束,但是剛性單元需要節點一一對應,建模工作量相當大;片體單元常用在兩塊焊接板距離較遠且通過2D單元進行連接模擬的焊接部位;共節點常用在兩塊焊接板距離較近的場合,通過共節點來模擬焊接部位。本文采用片體單元和共節點混合方式模擬焊縫。緩沖塊是起限位緩沖吸振作用的彈性元件,防止懸架被“擊穿”造成撞擊,與彈簧并聯成一非線性很強的彈性元件來限制懸架的行程和吸收從車輪傳到車身的沖擊載荷,通常將其剛度設計成變剛度,通過試驗測得其剛度值,用bushing單元模擬;彈簧采用spring單元模擬;襯套是6個方向非線性單元,也采用bushing單元模擬,如圖2所示。

2.4 模型連續性檢查

當連接建立后,需要檢查整個模型的連接是否有問題,若有問題需要重新連接或合并。

2.5 邊界條件的建立

邊界條件確立的主要原則是消除結構的剛體位移,不要出現過約束和欠約束,模擬的邊界能夠真實反映結構的工作狀態。對于扭轉梁懸架后橋邊界的確定有如下表述,擺臂通過襯套、螺栓連接到車身[2],而且隨著輪跳可以擺動,故在擺臂處要釋放軸向Y方向旋轉的自由度,同時需要加一個扭轉彈簧單元模擬襯套的扭轉剛度作用;后螺簧可以采用spring單元進行模擬,下端用多點約束到彈簧座的節點上,上端約束所有的自由度,支撐方向設置彈簧的實際剛度;約束緩沖塊上端的自由度,以消除結構的剛體位移。

3 極限工況及輪胎接地力的計算

汽車在行駛過程中會遇到多種極限工況[3],本文對扭轉梁懸架后橋強度的校核采用向后緊急制動工況、雙側車輪過凸包工況和極限轉向工況等幾種極限工況,具體介紹這幾種工況及輪胎接地力的計算。

3.1 向后緊急制動工況

在該工況下,汽車在滿載狀態下向后倒車行駛時,懸架受到垂直沖擊載荷的作用,車輪抱死且受到極大的制動力,根據以往路試載荷譜采集情況[4~6]確定公式(1)的動載荷系數取0.5,各方向輪胎接地力具體公式如下:

式中,G為總重力;K為動載荷系數;pfb為前制動力比例系數;La為前軸到質心位置的距離;hcg為質心高度;L為軸距;R為車輪半徑。

3.2 雙側車輪過凸包工況

在該工況下,主要描述車輛駛過路面凸塊狀物體時,垂向沖擊載荷作用對車輛懸架的強度要求,動載荷系數須達到2.0[6],輪胎接地力具體公式如下:

式中,Gaxle為滿載后軸荷。

3.3 極限轉向工況

汽車在最大側向加速度轉向作用下側傾最嚴重,車輪受到極大的側向力和垂向力,根據以往路試載荷譜采集情況[6]確定公式(3)的動載系數取1,各方向輪胎接地力具體公式如下:

式中,Lt為輪距;hrcg為側傾中心高度。

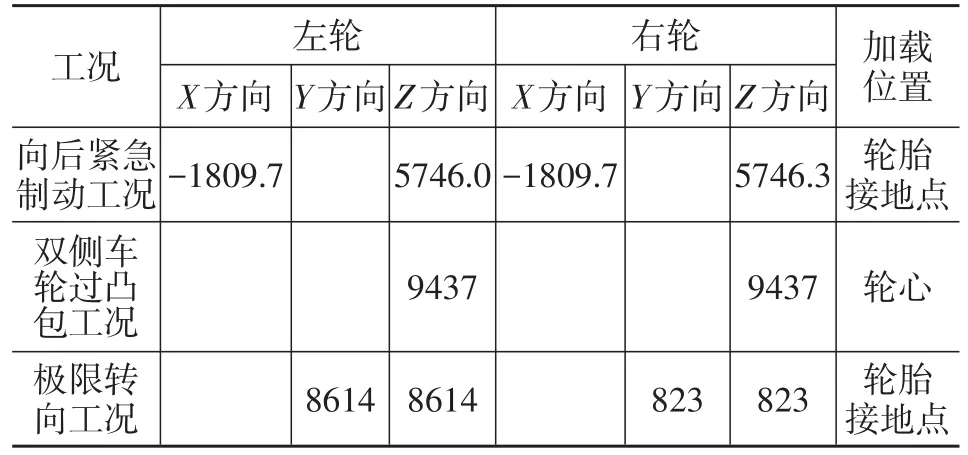

3.4 各工況輪胎接地力

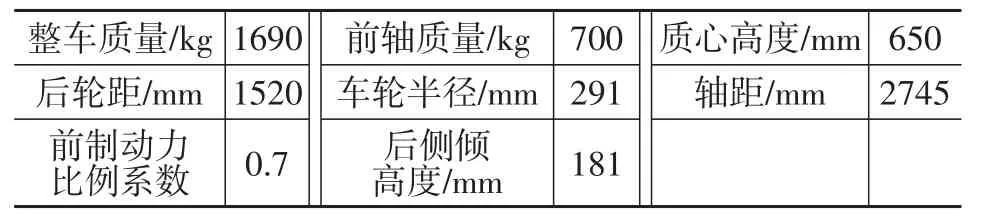

根據整車廠提供的滿載設計參數(表2),以上各工況下后輪接地力如表3所列。

表2 整車滿載設計參數

表3 各個工況下后輪接地力 N

4 結構強度的校核

將各工況下的輪胎接地力按表3加載的位置進行加載,通過abaqus求解器計算得出扭轉梁懸架后橋應力分布情況如圖3~圖5所示。

從以上應力云圖可以看出,高應力區主要集中在橫梁邊緣、扭桿兩端,在向后緊急制動、雙側車輪過凸包工況下,最大應力區主要分布在橫梁邊緣,應力值達到412 MPa,已經比較接近橫梁所用的材料QSTE460T的屈服強度460 MPa,但仍處于安全狀態;在極限轉向工況下,最大應力區主要分布在橫梁邊緣和扭桿兩端,橫梁邊緣達到383 MPa,未超過材料的屈服強度,也是安全的,扭桿兩端的應力范圍處在350~370 MPa之間,扭桿所用的材料是20CrMo,屈服強度為685 MPa,可知,扭轉梁懸架后橋處于安全狀態。

4.1 強度理論

第三強度理論和第四強度理論都是評論塑性材料屈服的強度理論[7],但是前者未考慮主應力σ2的影響,所以只能針對拉伸或壓縮的塑性材料強度分析,而后者與前者相比考慮了σ2主應力的影響,更能接近實際情況,所以在強度評價中通常采用第四強度理論計算的等效應力,其公式如下:

式中,σ1、σ2、σ3分別為第一、第二、第三主應力;σv為Von Mises應力。

4.2 有限元分析與電測試驗結果對比

為了驗證有限元模型的正確性,根據整車廠路試試驗規范,對扭轉梁懸架后橋在試驗場做極限轉向、雙側車輪過凸包和向后緊急緊急制動工況的電測試驗,其中,雙側車輪過凸包工況,汽車以25 km/h速度通過凸包;極限轉向工況,轉向盤轉角72°,汽車以40 km/h速度通過彎道;向后緊急制動工況,汽車以100 km/h速度進行制動。根據扭轉梁懸架后橋的受力特點,在橫梁邊緣依次布置應變片,由于橫梁部分受力比較復雜,采用應變花進行布置,在橫梁上布置3個應變花,左右各1個,中間1個。將各測點的應力結果與有限元計算結果進行對比如表4所列。從表4中可以看出,試驗值與有限元計算結果誤差均在20%以內,考慮到試驗條件、扭轉梁有限元簡化處理、邊界條件的誤差,認為所建的扭轉梁懸架后橋總成有限元模型有效,所做的強度分析可靠,可以作為后續設計的參考。

Strength Research on Twist Beam Suspension Rear Axle Assembly of a Commercial Vehicle

He Yunfeng1,Pan Yu2,He Zhibing3,Ge Yougang1,He Yu1

(1.Technical Center,SAIC GM Wuling Automobile Co.,Ltd;2.Guangxi University of Science and Technology; 3.Xiangyang Automobile Bearing Co.,Ltd)

Due to the structure characteristics of torsion beam suspension,components fracture and weld fatigue cracking easily occur.In this article,we take a commercial vehicle torsion beam rear axle assembly as the analysis object,and use theoretical analysis to obtain tire force boundary conditions in three typical extreme conditions of the suspension,and analyze the structural strength with finite element method and electrical logging test separately.The results show that the error range between the calculated value with FE and that with logging test is less than 20%, indicating the finite element model of the torsion beam assembly is valid,the results of the analysis are reliable.

Commercial vehicle,Twist beam,Strength analysis,Finite element method

商用車 扭轉梁 強度分析 有限元法

U463.33

A

1000-3703(2015)07-0029-03