基于平面模型的鋼板組合梁結構安全性分析

吳平平

(安徽省交通規劃設計研究總院股份有限公司,安徽合肥 210088)

1 概述

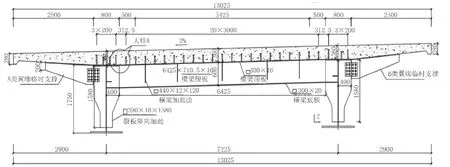

濟祁高速合肥段淮河特大橋引橋工程長11 km,上部結構采用新型鋼板組合梁橋形式,標準跨分別為30 m和35 m,采用三跨或四跨一聯的方式,橋面全寬26.5 m,基于雙向4車道的標準設計,并采用分幅方式。圖1是35 m鋼板組合梁橋的立面布置圖,包含了鋼梁、鋼梁加勁板、橫梁、混凝土橋面板等構件。

鋼板梁橋主梁斷面采用直腹式雙工字鋼板組合梁,梁橋最長跨為35 m,雙主梁間距7.225 m,中心線處的梁高均為1.75 m。混凝土橋面板和鋼主梁通過栓釘連接,雙主梁之間采用中橫梁加強橫向聯系,中橫梁的標準間距5 m,橋梁的跨中標準斷面和橫梁處斷面如圖2所示。

組合鋼板梁橋橋面板由預制板和縱橫向濕接縫構成,鋼板梁橋采用滿堂支架吊裝到位后,吊裝預制橋面板并澆筑濕接縫混凝土完成共同受力,考慮到鋼板組合連續梁橋的受力特點,正彎矩區域采用C40混凝土,負彎矩區域采用PVA纖維混凝土橋面板。

2 有限元模型

桿系模型對于結構整體受力性能的描述具有簡便直接的優點,根據鋼板組合梁橋的結構形式,采用桿系有限元模型分析方法,計算鋼板組合梁橋在施工及使用階段各種不利荷載作用下的結構安全性。采用橋梁博士3.0軟件建立結構全橋模型如圖3,共256個單元,257個節點。

通過將混凝土橋面板作為附加截面與工字鋼主梁作為組合截面,形成鋼板組合梁橋,考慮鋼板組合梁橋鋼梁吊裝、安裝、橋面板吊裝、成橋等施工全過程,根據使用階段結構面臨的各種荷載組合作用,分析施工階段結構受力的安全性和使用階段結構的使用性能、承載性能,在對結構進行全面驗算的前提下研究結構的受力特征。

3 施工全過程結構安全分析

3.1 施工過程結構安全分析

鋼梁吊裝完成之后,吊裝預制混凝土橋面板,然后澆筑濕接縫混凝土,完成二期鋪裝,在此過程中,分以下6個階段考慮:

(1)鋼梁架設到位;

(2)吊裝預制混凝土橋面板;

(3)澆筑濕接縫;

(4)澆筑的濕接縫與橋面板連成整體,通過剪力件與鋼梁共同受力;

(5)施加二期鋪裝,完成成橋;

(6)完成結構的收縮徐變,設定時間為成橋10 a。

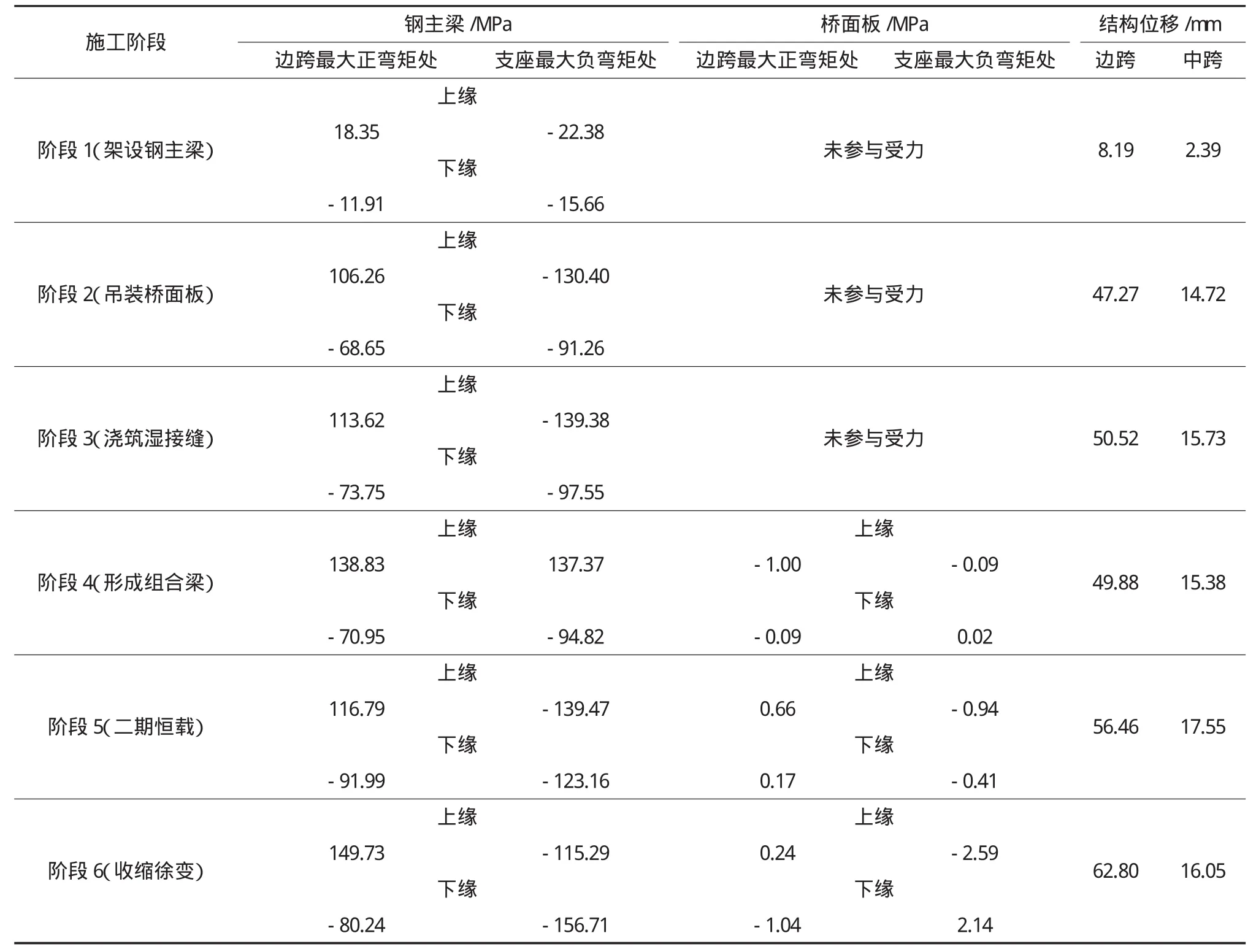

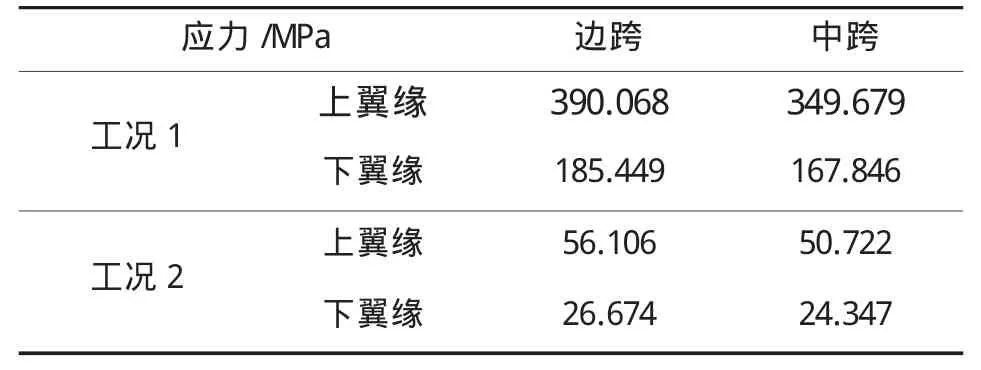

對于上述6個典型施工階段,分析每個施工階段特定位置的橋面板和鋼梁受力狀況、整體結構的位移,結果如表1。

通過表1的縱向施工階段與橫向構件受力可知:

(1)鋼梁自身重力作用下,鋼梁的應力水平很低,普遍低于30 MPa,位移也僅僅有8 mm,吊裝完預制橋面板和澆筑完濕接縫后,鋼梁的應力水平也普遍低于115 MPa,說明鋼梁本身應力水平很低,作為支架施工混凝土能夠滿足要求。

(2)鋼梁在整個橋面板吊裝過程中,應力水平最大為156 MPa,出現在成橋后徐變收縮10 a,邊跨支座處下緣。應力水平遠低于鋼梁工作應力,結構安全可靠,且鋼梁應力水平較為均勻。

圖1 鋼板組合梁橋的立面布置圖(單位:cm)

圖2 鋼板組合梁橋的橫斷面布置圖(單位:cm)

圖3 鋼板組合梁橋桿系模型

表1 橋面板安裝過程鋼主梁和混凝土橋面板應力狀態

(3)階段4橋面板開始參與受力,此時橋面板主要承擔自身重力荷載作用,應力水平很低,拉壓應力均在1 MPa以內;當二期鋪裝完成后,橋面板真正與鋼梁參與受力,應力水平增加,且應力的分布趨勢逐漸和鋼梁的受力保持一致;到了成橋階段,最大拉應力達到2.14 MPa(邊跨支座處),考慮到拉應力區域使用了C40纖維混凝土(抗拉強度比同等級混凝土一般提高40%~80%,抗拉強度設計值約為2.31~2.97 MPa),因此可以認為混凝土板的拉應力性能儲備足夠,安全性有保障。

(4)整體結構的位移在成橋時為56 mm,成橋后十年達到了63 mm,增加了7 mm,因此需要根據鋼梁的受力變形和長期變形性能,設置預拱度。

3.2 局部橋面板吊裝安全分析

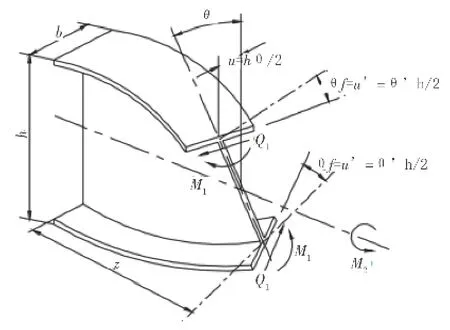

在組合鋼板梁橋的施工過程中,橋面板是分塊吊裝的。由于橋面板的中心不通過工字鋼梁截面的剪力中心,所以除了豎向力外,工字鋼梁還會承受一定的扭矩。此時鋼梁不僅會發生彎曲,而且還會繞剪心發生扭轉。由于鋼梁的兩側和中間分別受到支座和橫梁不同程度的約束,因此實際上產生的是約束扭轉,如圖4所示。

圖4 工字梁的翹曲扭轉

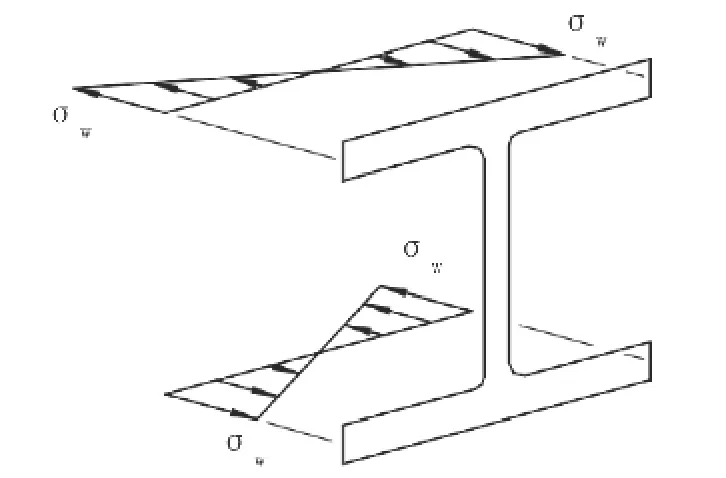

在約束扭轉的情況下,構件截面縱向位移(翹曲位移)受到約束,工字鋼梁的翼緣板會產生相應的翹曲應力σw,其分布如圖5所示。翹曲應力會與由彎曲作用產生的正應力相互耦合疊加,因此工字鋼梁部分區域的實際應力會大于僅按照彎曲效應計算的應力大小。為了保證施工過程中的安全,有必要對這一特殊的工況加以考慮和分析[1-3]。

圖5 工字梁翹曲應力分布

工字梁的翹曲應力的大小與梁的具體約束方式和所受的扭矩大小有關,考慮到鋼板梁的實際構造情況,忽略小橫梁對雙主梁抗扭的作用,同時將支座位置處的大橫梁看作鋼主梁的完全抗扭連接,即將工字鋼梁的無轉動約束長度取為一跨35 m,兩端視為固接。在施工吊裝的過程中,考慮到邊板偏載產生的不利效應和邊板與中板一起產生的彎扭耦合效應,兩個可能的最不利工況如下。

工況1:在全跨長范圍內,吊裝邊板B1~B4。

工況2:在全跨長范圍內,吊裝邊板B1~B4和中板Z1~Z4。

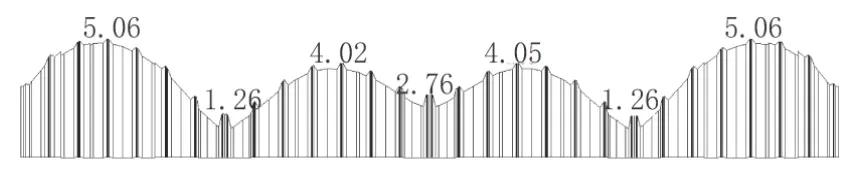

相應的計算結果如表2所示。

表2 鋼梁約束扭轉的翹曲應力

通過以上結果可知,沿跨長方向僅吊裝邊板

B1~B4會使工字鋼梁產生極大的翹曲應力,甚至超出了Q345D鋼材的屈服應力,說明不能采取此種吊裝順序進行施工;在橋面板全部吊裝上鋼梁,中縱縫未澆筑之前,工字鋼梁上下翼緣受到邊板和中板不平衡扭矩產生的翹曲應力約為55 MPa和25 MPa,而此工況下由于彎曲效應產生的應力分別為120 MPa和75 MPa,兩者疊加最大約為175 MPa,處在安全的應力水平之內。

由于以上分析基于理想約束條件(即完全忽略小橫梁的抗扭作用,且將支點橫梁視為抗扭剛性)下的扭轉計算,未考慮實際的彎扭耦合及小橫梁約束作用,因此計算結果偏于保守,不能完全真實反映結構的應力變形,實際情況需要進一步深入分析。

4 使用階段結構安全分析

使用階段結構經歷的主要荷載是車輛荷載、支座沉降、整體升降溫和梯度溫差,這些荷載作用下結構的響應特性及其應力分布,對于結構的安全性能分析具有重要意義。

根據《公路橋涵設計通用規范》(JTG D60—2004)和《公路鋼筋混凝土及預應力混凝土橋涵設計規范》(JTG D62—2004)的設計要求,對混凝土橋面板進行結構荷載組合安全性分析;根據《公路橋涵鋼結構及木結構設計規范》(JTJ 025—86)對鋼主梁進行荷載組合應力分析。

4.1 持久狀況正常使用抗裂計算

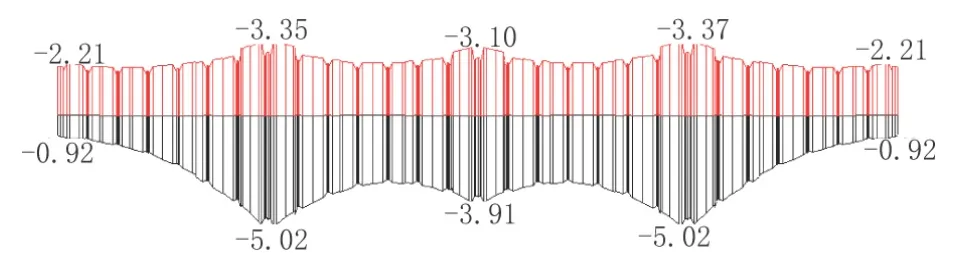

關注持久狀態的結構性能,主要是針對橋面板的抗裂性分析。圖6是短期效應組合作用下橋面板上下緣的拉應力分布,圖7是主拉應力分布。可知上下緣均達到很大的拉應力,且分布很均勻。上緣最大拉應力為5.02 MPa,出現在邊支座;下緣最大拉應力為3.35 MPa,同樣出現在邊支座位置。橋面板的主拉應力最大值為5.02 MPa,出現在邊支座位置。

圖6 短期效應組合作用下橋面板上下緣拉應力分布(單位:MPa)

圖7 短期效應組合作用下橋面板主拉應力分布(單位:MPa)

這些表明橋面板支點處受力不利,拉應力水平較高,設計時需要配置足夠的抗拉鋼筋。

4.2 持久狀況正常使用壓應力計算

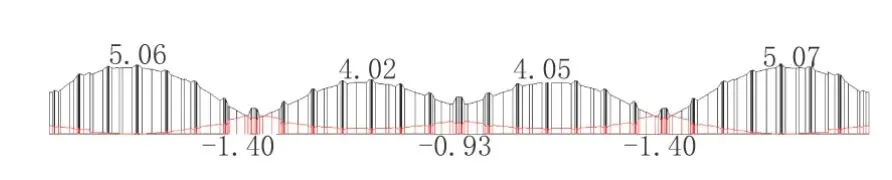

分析標準組合作用下構件的應力如圖8和圖9所示。由此可知:橋面板上緣包絡都是壓應力,最大達到5.06 MPa,出現在邊支點位置;下緣最大應力包絡則全是拉應力,最大拉應力為1.40 MPa。

圖8 標準組合作用下橋面板正應力分布

圖9 標準組合作用下橋面板主壓應力分布

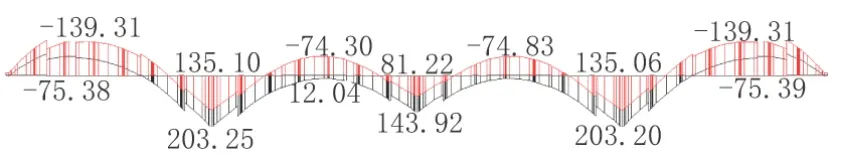

4.3 鋼梁應力計算

圖10和圖11分別是標準組合作用下鋼梁應力分布。根據鋼結構設計規范,鋼梁的應力水平只要不超過鋼梁的允許應力(Q345鋼材,允許應力為210 MPa)即能滿足要求。上述應力分布可知,鋼梁的上下緣應力水平均在210 MPa以內,最大發生在邊支座下緣,整體鋼梁的應力分布較為均勻。

圖11 標準組合作用下鋼梁下緣應力分布

5 結語

基于桿系模型對鋼板組合梁橋結構進行了安全性分析,分別計算了其在施工階段、使用過程以及荷載組合條件下的結構響應。主要的結論如下。

在結構施工全過程中,鋼梁的應力分布較為均勻,最大不超過150 MPa,變形也處在合理的范圍之內;混凝土板應力水平也很小,其中支座負彎矩處會出現2.2 MPa左右的拉應力,但在使用纖維混凝土的條件下抗裂安全性有保障;結構的位移在成橋是為56 mm,成橋后十年達到了63 mm,增加了7 mm,因此需要設置預拱度。

荷載組合分析主要進行了持久狀況的正常使用抗裂驗算和正常使用狀況下的壓應力驗算。可以看到,在持久狀況下,橋面板支點處受力不利,拉應力水平較高,設計時需要配置足夠的抗拉鋼筋。鋼梁的應力水平均滿足規范要求,結構總體安全是可以保證的。

由于該組合鋼板梁橋采用了特殊的結構形式,兩根縱梁配合橫向聯系與混凝土橋面板相組合,因此其受力響應與普通的混凝土板梁、箱梁橋存在著顯著區別。桿系模型只能考慮縱向結構的響應,無法分析橫向聯系帶來的影響,因此基于桿系模型的許多分析結果存在著不準確或不清楚的地方,如施工階段鋼主梁扭轉效應由于小橫梁約束的不確定性使得計算結果偏于保守,汽車偏載條件下對偏載側主梁的影響可能導致分析結果不準確,等等。要明確這些問題,就需要建立空間的有限元模型加以考慮結構整體的受力響應。

[1]劉玉擎.組合結構橋梁[M].北京:人民交通出版社,2005.

[2]吳沖,強士中.現代鋼橋[M].北京:人民交通出版社,2006.

[3]樊健生,聶建國.鋼-混凝土組合橋梁研究及應用新進展[J].建筑鋼結構進展,2006(5):35-39.