城市軌道交通車輛走行部維修周期優化模型

孫 超徐永能

(1.北京軌道交通路網管理有限公司,100101,北京;2.南京理工大學交通工程系,210094,南京∥第一作者,碩士)

城市軌道交通車輛走行部維修周期優化模型

孫 超1徐永能2

(1.北京軌道交通路網管理有限公司,100101,北京;2.南京理工大學交通工程系,210094,南京∥第一作者,碩士)

闡述了國內外軌道車輛設備的維修模式。針對現行設備維修模式的不足,在已有研究的基礎上提出了容許量的概念,并建立了基于可靠度的最佳維修周期優化模型。模型融合了故障發生等級、故障發生頻率和可靠度函數等信息。以國內某地鐵車輛的故障數據為例,計算車輛走行部的轉向架、制動系統、輔助系統等相關系統在優化模型下的最佳維修周期,提出了單系統“隔雙周檢”和“隔10日檢”、多系統“隔10日檢”的維修模式。

城市軌道交通;車輛維修;可靠性分析;維修周期優化

First-author's addressBeijing Metro Network Control Center,100101,Beijing,China

對于城市軌道交通車輛設備的維修,在長期的實踐中形成了預防維修和事后維修兩大類[1]。預防維修可分為定期維修和狀態維修兩種方式。在狀態修的基礎上,上海地鐵又提出了均衡修的概念,充分利用車輛運營高峰回庫的窗口時間,提高車輛利用率。法國巴黎地鐵和日本地鐵均根據預防維修的原則,從走行公里與運行時間上考慮對車輛的各部件進行修理。我國深圳地鐵和京港地鐵等則根據車輛運行公里采用預防維修,實際進行維修時往往以里程數和日歷數先到為準[2]。

采用預防維修,會在不同程度上出現維修過剩或維修不足的現象,并且維修作業過程占用過多的運營時間,導致車輛利用率降低。另外,按照傳統維修的觀念,定期維修能夠避免故障的發生,有時能改變故障的后果;但按照RCM(以可靠性為中心維修)的觀念,采用定期維修難以避免故障的發生,不能改變故障發生的后果[3-4]。事后維修是故障發生后進行被動修理,它雖然避免了預防維修可能出現的維修過剩,但若發生故障則損失難以估計。

針對不同維修模式中出現的問題,本文提出了基于可靠度的最佳維修周期的確定方法。其核心思想是:對設備在使用期發生的故障進行分析,明確設備可靠度的變化趨勢。該方法根據各故障發生的后果,確定可接受的最低可靠度下對應的維修周期,從而將維修模式問題轉化為可靠度約束條件下求解最長維修周期的單目標優化問題。本文所提出的求解方法較為簡便,避免了過于復雜的數學模型和算法,提高了計算效率,保證了計算的準確度,在實際工程中具有較強的操作性。

1 最佳維修周期的優化模型

1.1 綜合框架

1.1.1 維修策略描述與故障等級劃分

由于設備和運行情況的多樣性,使得維修策略和故障數據具有多種方式和來源,因此,需要對使用的維修策略和故障數據進行說明,然后根據海因里希法則對故障等級進行劃分。

1.1.2 最佳維修周期確定

首先,基于故障等級劃分原則與故障統計數據確定設備當量A類故障的歷史可靠度;然后,根據可靠性壽命試驗理論對故障統計數據進行處理,確定該設備的可靠度函數,得到可靠壽命與可靠度表;最后,根據最佳維修周期優化模型確定單系統和多系統的維修周期。

1.1.3 分析驗證

將提出的維修模式與現行的維修模式進行比較,計算該設備在新維修模式下的可靠度增加值及維修周期的延長時間等參數,驗證所提維修模式的有效性。

1.2 軌道交通車輛維修策略描述

1.2.1 維修策略說明

預防維修中采用的維修策略基本分為更換、修理和保養三類[5]。更換是指將損壞的設備進行拆除,換上全新的備品備件。這種方法常用于設備故障較為嚴重、修理產生的成本大于更換成本的情況下。根據維修理論,為簡化模型和方便研究,采用更換的方式進行維修后,可以將設備視為全新的、性能完全相同的設備[6],設備的故障間隔時間服從獨立同分布。

1.2.2 可靠性理論基礎

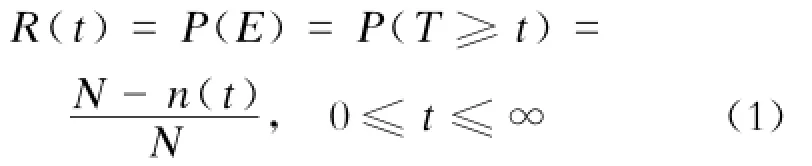

單元系統的可靠度是指設備在規定的時間內和規定的條件下,完成規定功能的概率。可靠度是時間的函數,一般記為R(t),稱為可靠度函數。

式中:

R(t)——樣本在t時刻能正常工作的概率;

N——樣本量;

n(t)——在t時刻失效的樣本量。

平均壽命(tMTBF)表示設備的無故障工作時間。采用本文的維修策略,對于可修產品,其壽命指相鄰兩次故障間的故障時間。平均壽命即為平均故障間隔。

式中:

ni——第i個設備的故障次數;

tij——第i個設備從第j-1次故障到第j次故障的工作時間。

1.3 海因里希法則

對故障等級進行量化時,使用海因里希法則。海因里希法則是美國著名安全工程師海因里希提出的300∶29∶1法則[7]。在進行可靠性分析前,按照海因里希法則,將走行部相關系統發生的故障劃分為A、B、C三類故障。故障等級的劃分原則如表1所示。

表1 故障等級劃分原則

1.4 維修周期的優化模型

1.4.1 單系統最佳維修周期的確定

歷史可靠度(R)是指設備在統計期內完成規定功能,而沒有發生C類及以上故障的概率。其計算式為:

復雜設備的故障具有多樣性,在進行可靠性分析時,需要將發生的各類故障進行歸一。根據海因里希法則,各類故障等級與轉化準則如表2所示。

表2 故障等級與轉化準則

容許量r是指工程實際可以接受的設備或系統的最低可靠度。本文將容許量設為設備或系統的歷史可靠度。即:

若設備的可靠度Ri對應的可靠壽命為ti,i= 1,2,…,n,則根據可靠度函數有:

式中:

f(ti)——單系統的故障概率密度函數。

當Ri=r時,設ti=a,則有:

式中:

T——單系統的最佳維修周期。

1.4.2 多系統最佳維修周期的確定

可靠性框圖是為預計或估算產品的可靠性所建立的方框圖,是系統各部分及其可靠性意義下連接關系的圖形表達,表示各部分的正常或失效狀態對系統狀態的影響[8]。采用可靠性框圖法分析列車系統的可靠性模型,可以得出列車系統是一個串聯系統[9]。基于此,軌道交通車輛走行部相關系統的可靠性框圖如圖1所示。

圖1 軌道車輛走行部結構可靠性框圖

由圖1得到軌道交通車輛多系統的可靠性模型:

式中:

R(k)——設備k的歷史可靠度;

Rs(t)——車輛多系統歷史可靠度。

設rs(t)為軌道交通車輛多系統的容許量,則有:

若設備k的可靠度Ri,(k)對應的可靠壽命為ti,(k),k=1,2,…,n,則有:

式中:

Rsi(t)——車輛多系統的可靠度。

當Ri,(k)=R(k)時,設ti,(k)=a(k),則多系統維修周期T(k)的數學模型為:

2 實例分析

2.1 走行部相關系統維修策略

本文采用國內某地鐵車輛設備2010—2012年的統計故障數據,將其中4列車作為樣本進行數據分析。目前,該地鐵的車輛設備采用隔日檢、全效修、架修和大修相結合的維修制度。隔日檢是指以3 d為一周期對車輛的重要部位進行的檢查。

車輛走行部相關系統指轉向架、制動系統以及輔助系統。基于統計的故障數據,轉向架故障主要發生在輪對踏面、潤滑器以及懸掛系統。制動系統的故障主要發生在制動控制模塊、供風單元等。輔助系統發生的故障主要由車頭燈、普通照明及蓄電池等的故障組成。可以看出,走行部相關系統的維修策略基本以更換為主。因此,可靠性特征量可由式(1)和式(2)求得。

2.2 故障等級劃分

基于海因里希法則分析該地鐵車輛設備故障。根據故障等級的劃分原則,將轉向架、制動系統及輔助系統的常見故障進行等級劃分,結果如表3所示。

表3 故障等級劃分表

2.3 單系統最佳維修周期的確定

首先,對發生的故障數據進行總體描述統計,并計算歷史可靠度和容許量;然后,通過統計量檢驗,確定單系統壽命分布和可靠度函數;最后,確定單系統最佳維修周期。由于方法類似,本節詳細給出轉向架的故障描述統計表、擬合度檢驗表以及可靠度-時間關系圖,制動系統和輔助系統直接給出歷史可靠度、和壽命分布。

2.3.1 轉向架最佳維修周期的確定

對轉向架的故障間隔觀測值進行匯總,將t(d)∈[10,93]分為8組,統計結果如表4所示。從表4中可以看出,轉向架故障在[10,20]的區間內發生的頻率最高。

表4 轉向架故障頻率及累積頻率

由表3及表4可知,統計期內,轉向架共發生故障92次。其中,發生A類故障10次,B類故障15次,C類故障67次。則n(當量A類故障)=10+根據式(3),可計算出轉向架當量A類故障的歷史可靠度:

由式(4)得r=0.883。

將轉向架的故障間隔時間導入Weibull++7軟件,采用極大似然估計法對正態分布、對數正態分布、Weibull分布進行參數估計和擬合度檢驗。其中Weibull分布最早在1939年由瑞典物理學家威布爾提出[10],并迅速發展成為可靠性工程中重要的分布類型。計算得到的參數值如表5所示。

表5 轉向架壽命分布模型

由表5可知,轉向架故障數據正態分布的P值小于顯著性水平0.05,因此其只服從對數正態分布和Weibull分布。其中,3P-Weibull分布的K-S統計量最小,因此轉向架的故障數據最符合3PWeibull分布。

轉向架可靠度函數R(t)=e-0.006×(t-6.975)1.456, tMTBF=39.16 d。轉向架可靠度隨時間的變化如圖2所示。

根據轉向架的可靠度函數,可以得到轉向架可靠壽命所對應的關鍵可靠度,如表6所示。

從表6中可以看出,轉向架可靠壽命ti∈[9.4,19.6],可靠度Ri∈[0.80,0.98]。因為r= 0.883,根據單系統最佳維修周期的確定法則得T= 15.4 d。即最長維修周期優化為15.4 d時,轉向架的可靠度仍高于隔日檢維修模式所得到的可靠度。因此,轉向架可采取“隔雙周檢”的維修模式。

圖2 轉向架可靠度-時間關系圖

表6 轉向架可靠壽命與可靠度表

2.3.2 制動系統和輔助系統最佳維修周期的確定

制動系統和輔助系統最佳維修周期的確定方法同轉向架。采用類似于轉向架歷史可靠度的計算方法,可得制動系統的歷史可靠度為85.93%,輔助系統的歷史可靠度為87.44%。根據式(4),得到制動系統的r為0.859,輔助系統的r為0.874。

根據轉向架可靠度函數的建模方法,得到制動系統與輔助系統的壽命分布均最符合3P-Weibull分布,可靠度函數分別為R(t)=e-0.028×(t-9.600)1.048,R(t)=e-0.060×(t-9.725)0.872;tMTBF分別為39.35 d和36.88 d。

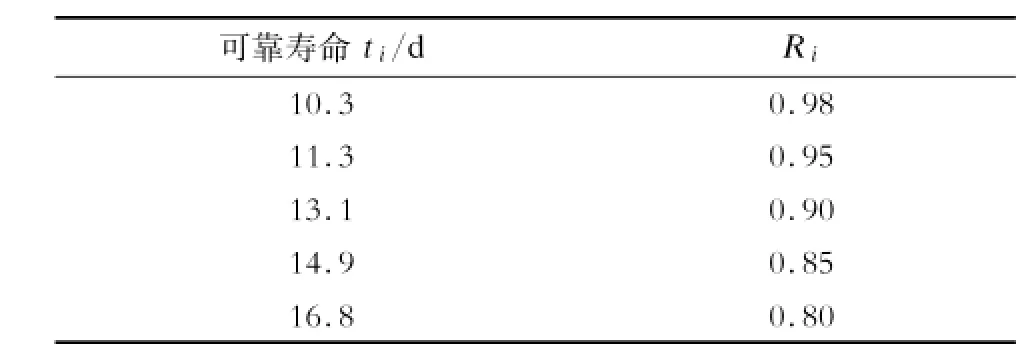

根據制動系統和輔助系統的可靠度函數,可以得到制動系統和輔助系統可靠壽命所對應的關鍵可靠度,如表7和表8所示。

表7 制動系統可靠壽命與可靠度表

表8 輔助系統可靠壽命與可靠度表

由表7可知,制動系統可靠壽命ti∈[10.3 16.8],可靠度Ri∈[0.80,0.98]。因為r=0.859,根據單系統最佳維修周期的確定法則,可得T= 14.6 d。即制動系統可以采取“隔雙周檢”的維修模式。

由表8可以看出,輔助系統可靠壽命ti∈[10.0 14.2],可靠度Ri∈[0.80,0.98]。因為r =0.874,根據單系統最佳維修周期的確定法則,可得T=12.2 d。即輔助系統可以采取“隔10日檢”的維修制度。

2.4 多系統最佳維修周期的確定

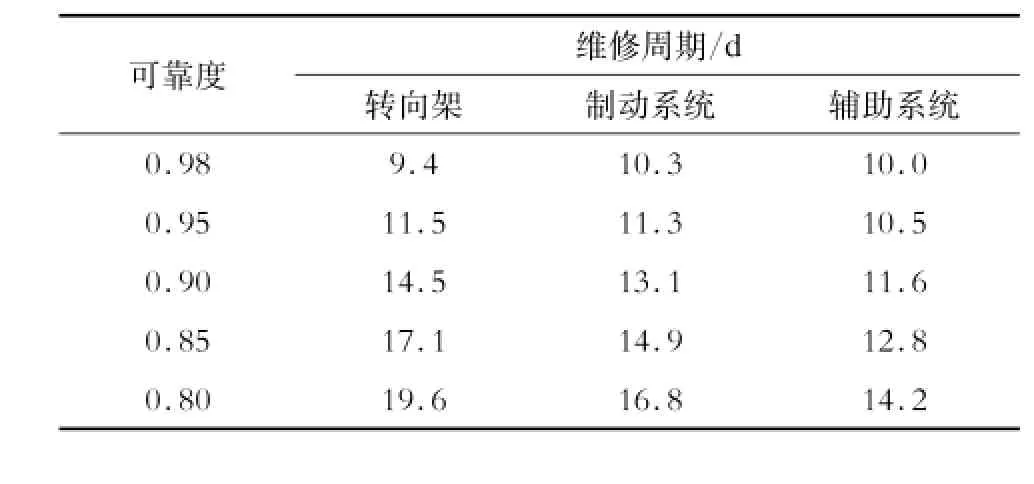

在確定多系統最佳維修周期時,將走行部的轉向架、制動系統和輔助系統作為串聯系統。由式(6)計算得到走行部的歷史可靠度Rs(t)=66.55%。根據式(7),走行部的容許量rs(t)=0.666。

將走行部各相關系統的關鍵可靠度與對應的維修周期進行關聯,可得到走行部可靠度變化趨勢,如表9所示。

表9 走行部可靠度變化趨勢

根據多系統最佳維修周期的確定法則,可得T(k)=12.2 d。如果考慮適度安全的原則,可以將維修周期選擇在10~11 d,走行部可靠度高于0.81;如果考慮嚴格安全的原則,建議將維修周期選擇為10 d,走行部可靠度高于0.91。

3 結語

通過分析城市軌道交通車輛設備歷史故障數據,對單系統提出了“隔雙周檢”與“隔10日檢”維修模式;對多系統提出了“隔10日檢”的維修模式。相比國內某地鐵現行的“隔日檢”維修模式,本文提出的維修模式延長了維修周期,優化了資源配置,提高了車輛的維修效率和車輛的利用率。在本文提出的維修模式下,轉向架、制動系統與輔助系統的可靠度均高于0.90,可以認為最多僅會發生10%的當量A類故障。下一步將結合表3中給出的車輛設備常見故障,進行故障模式影響及危害性分析(FMECA),以判斷故障對城市軌道交通車輛設備造成的影響,并對優化后的維修周期的可行性進行進一步論證。

[1] 劉林祥,姚家瑞.現代設備管理[M].上海:上海科學普及出版社,1989.

[2] 南京理工大學交通工程系,南京地下鐵道有限責任公司運營公司.南京地鐵車輛創新型維修模式研究中期評估報告[R].南京:南京理工大學,2012.

[3] 張紅蓉.蘭州石化公司設備可靠性管理研究[D].天津:天津大學,2009.

[4] 賈希勝.以可靠性為中心的維修決策模型[M].北京:國防工業出版社,2007.

[5] 金玉蘭.生產系統有限時間區間彈性周期預防性維修策略研究[D].上海:上海交通大學,2009.

[6] 安志萍,趙麗萍,敖瓊.構建預防性維修年齡維修策略模型[J].設備維修,2007,22(8):35.

[7] 習徐紅.海因里希法則與有效控制事故[J].廣東安全生產,2008(17):42.

[8] 賈東梨.基于可靠性框圖的配電網接線模式薄弱環節研究[D].天津:天津大學,2008.

[9] 張安.地鐵車輛的可靠性分配和可靠性預計[J],質量與可靠性,2006(7):13.

[10] 葉慈南,曹偉麗.應用數理統計[M].北京:機械工業出版社,2007.

Optimum Maintenance Circle Model for Rail Transit Vehicle′s Running Gear

Sun Chao,Xu Yongneng

Some maintainence models on rail transit vehicles in the world are described.According to the deficiency of traditional maintain models,the conception of tolerance is proposed,an optimum maintainence circle model for rail transit vehicle′s running gear systems based on the reliability analysis is presented.The model consists of the information of fault levels,the frequency of fault and reliability function.Based on the fault data from a domestic vehicle depot,the best maintenance circle for bogie,brake and the supporting system of vehicle is calculated,including the biweekly check for single system,10 days interval check for both the single and the multiple systems.

urban rail transit;vehicle maintenance;reliability analysis;maintenance circle optimization

U 279.1:U 270.33

10.16037/j.1007-869x.2015.01.019

2013-05-08)