煤礦安全監控系統信號超長距離傳輸

王存喜

0 引言

礦井安全監測監控系統是一種自動采集資料,處理資料并進行控制的系統,具有及時、準確、連續、可靠的優點,彌補了人員檢測瓦斯等氣體有疏漏的不足,用于保障礦井安全。但隨著煤層開采的不斷深入,掘進巷道越來越長,給監控信號傳輸帶來了難題。

1 同發東周窯公司安全監控系統概況

同煤集團同發公司使用的是常州天地KJ95N 型安全監控系統。該系統以微機網絡為中心,運行于Win2000/XP/2003 系列Windows 平臺,采用了通訊、網絡、圖形處理、數據庫、地理信息等技術。主要是監測監控瓦斯、風速、溫度、負壓、CO、O2、煙霧、風門開關、主扇、局扇、風機開停等環境參數,以及電流、電壓、水倉水位、煤倉煤位、箕斗計數、各機電設備開停和饋電、斷電狀態等生產運行參數。中心站主機通過地面環網交換機接入5 臺井下交換機,形成工業環網傳輸。全井共裝設監控分站27 臺,CH4傳感器76 臺、風機開停傳感器60 臺、CO 傳感器8臺、風速傳感器5 臺、負壓傳感器1 臺、溫度傳感器5 臺、斷電儀15 臺,對采掘工作面進行覆蓋。

2 信號超長距離傳輸技術研究及應用

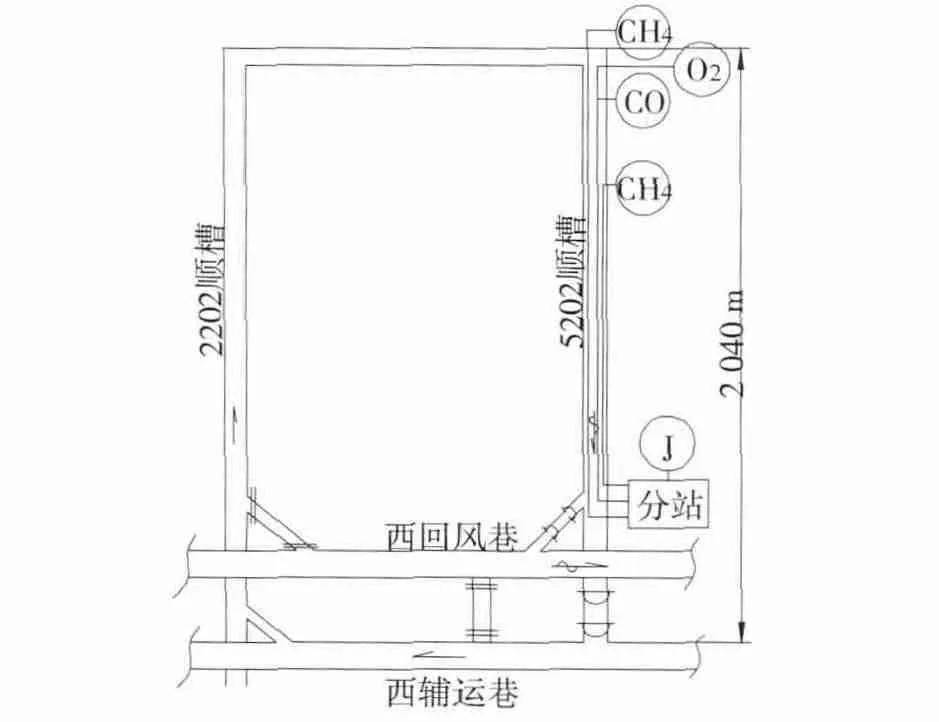

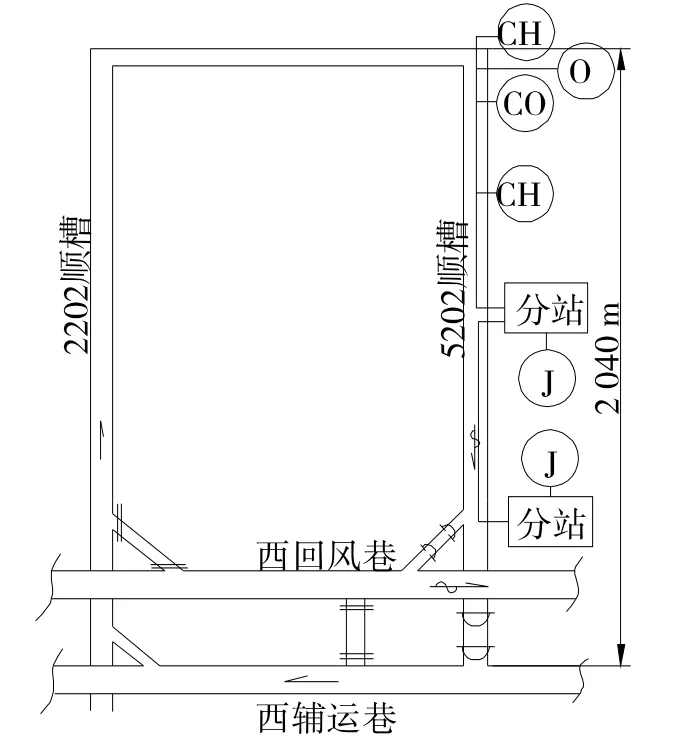

根據《AQ1029-2007》 標準要求,8202 工作面上隅角切頂線煤幫處安裝1 臺CH4傳感器、1 臺O2傳感器、1 臺CO 傳感器,在距8202 工作面10 m 處安裝1 臺CH4傳感器。8202 面現有信號電纜1 條,按照常規方法需要再鋪設信號電纜3 條才可以實現以上傳感器的正常安裝使用(見圖1)。8202 回風巷總長2 040 m,需使用電纜6 000 m,且工作量非常大。AQ 標準中規定系統分站至傳感器的長度不小于1 500 m。由于8202 巷道長度大于2 000 m,遠超監控系統規定設計長度的1 500 m,導致工作面的CH4傳感器供電不足,工作不穩定。經現場測試,在只接一個負載的情況下,信號電纜的末端電壓僅為9 V,與額定電壓的21 V 相差甚大。這就導致工作面傳感器偶爾顯示不正常,傳輸不穩定,有誤報警情況發生。按照常規的解決辦法:①需要更換大直徑信號傳輸電纜或增加多條信號傳輸電纜,但是傳輸效果仍然不太理想,同時也增大了工作強度及維護難度,經濟投入也會增大;②在巷道內增加監控分站,縮短分站到傳感器的傳輸距離(見第23 頁圖2)。這種方法的最大弊端是在實現瓦電閉鎖時會把分站本身通電也斷掉。因為綜采工作斷電范圍是:工作面及回風巷內所有非本質安全型電氣設備,增加的分站用電也取至巷道內的動力電源,所以也在被斷電范圍內。因此,瓦電閉鎖時分站也會斷電,如果備用電池出現問題,就會導致工作面傳感器不能正常工作,無法把井下的實時數據傳輸到地面中心站,如有氣體超限或異常也不能及時采取應急措施,就會給安全生產帶來隱患,所以這兩種方法都不是很理想。

圖1 8202 工作面原始分站、傳感器接法示意

圖2 增加分站示意

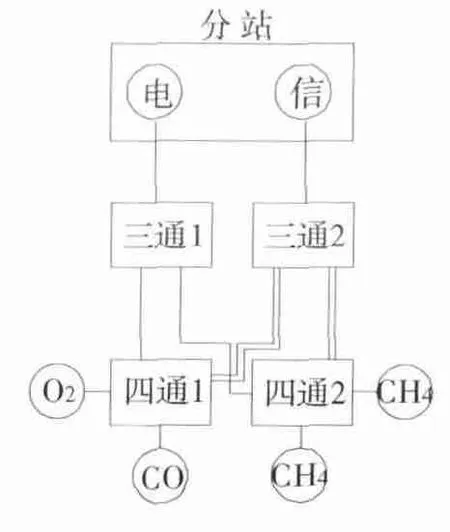

為解決信號電纜距離超長導致傳感器信號衰減嚴重這一難題,經過多次的入井研究、實驗室里模擬試驗、論證,最終完美解決:利用1 條4 芯信號電纜專做供電,1 條4 芯電纜分開來專做信號,把原先的“信電一體”分開傳輸。因為1 根4 芯電纜按正常接法需接入分站模擬量口的電源正、負和信號正、負端,所以1 根4 芯電纜只能接入1 臺傳感器,根據標準要求工作面最少要安裝4 臺各類傳感器,所以要采用“信電分離”法,這樣既保障了長距離供電問題,又用最少的電纜接入最大量的傳感器。

具體操作方法和工作原理:首先敷設兩根4 芯信號電纜(1×4×7×0.52),1 根電纜4 芯并為2 芯,一端接入分站的電源正負端子,另一端接入工作面三通接線盒1(這就相當于增加了電纜截面,使電纜阻值降低,末端電壓升高,滿足傳感器的工作電壓);另一根電纜一端4 芯分別接入分站的4 個模擬量口,另一端接入工作面三通接線盒2(這樣就使4 芯電纜得到充分利用,可以接入4 臺傳感器)。三通接線盒1、2 出線后分別進入四通接線盒1、2,最后接入傳感器(見圖3、表1)。

圖3 信電分離示意

表1 改進前后8202 工作面傳感器數據變化

這種方法的優點是:①保障了長距離供電信號傳輸的穩定;②節省了分站及電纜設備的投入;③線路結構簡單,日常維護方便,降低了員工的勞動強度;④為安全生產提供了保障。

3 效果及經濟效益

改用“信電分離”的方法:利用1 條4 芯信號電纜專做供電,1 條4 芯電纜專做信號,把原先的“信電一體”分開傳輸,只需用2 條信號電纜,使用電纜4 000 m 就可以完成任務。

本項目節約資金約10 萬元。同發公司采掘面順槽設計長度均在2 000 m 以上,如果全部使用“信電分離”的方法,可以節約的資金數目不可估量。“信電分離”有效解決了超長傳輸供電不足導致傳感器不能正常工作的難題,為保障礦井安全生產提供了堅實穩定的基礎。