汽輪機噴嘴阻力特性系數之間的關系分析*

李 勇 姚瑩瑩

(東北電力大學能源與動力工程學院)

汽輪機噴嘴阻力特性系數是衡量工質在汽輪機噴嘴內能量損失大小的重要指標。噴嘴阻力特性系數的確定和選擇不僅是噴嘴優化設計計算的基礎,更是反映和評價汽輪機噴嘴設計優劣和運行效率高低的關鍵參數之一。

目前,衡量工質在汽輪機噴嘴內能量損失大小的阻力特性系數較多。高怡秋等采用噴嘴速度系數來衡量噴嘴能量損失的大小[1]。陳升等采用總壓損失系數來評價能量損失的大小,并采用葉柵進出口總壓的差值與葉柵出口動壓的比值計算總壓損失系數[2]。而曹麗華等在評價葉柵能量損失的大小時,雖然利用的也是總壓損失系數,但總壓損失系數卻是采用葉柵進出口總壓的差值與葉柵進口動壓的比值來計算的[3]。王凱等采用能量損失系數來衡量不同流量下葉柵的能量損失[4]。鐘兢軍等用總壓恢復系數來反映和評價葉柵能量損失的大小[5]。王新月采用葉柵出口總壓與進口總壓的比值計算總壓恢復系數[6],而孫皓等提出采用葉柵出口總壓和出口靜壓的差值與噴嘴進口總壓和出口靜壓的差值的比值計算總壓恢復系數[7]。綜合看來,目前衡量噴嘴內工質流動損失大小的阻力特性系數多而雜,同一阻力特性系數的計算方法較混亂,概念不清,各阻力特性系數的物理意義也不明確。

基于此,筆者從各阻力特性系數的定義入手,詳細闡明噴嘴各阻力特性系數的定義方法,并推導出了各個阻力特性系數之間的關系表達式。

1 不同噴嘴阻力特性系數定義方法

1.1速度系數

我國習慣采用速度系數來衡量工質在汽輪機噴嘴中流動時能量損失的大小。在實際的流動過程中,由于存在不可逆損失,噴嘴出口的實際速度c1小于無任何損失情況下的理想速度c1t,故定義噴嘴速度系數φ為噴嘴出口實際速度與理想速度之比[8],即:

(1)

很顯然,噴嘴損失大小反映了蒸汽在噴嘴內流動過程中動能損失的大小。若蒸汽在噴嘴內流動過程中無任何損失,則噴嘴出口實際速度與理想速度相等,即φ=1。

噴嘴出口的實際速度和理想速度可分別表示為:

(2)

(3)

式中k——等熵指數,對于過熱蒸汽,k=1.3;

n——蒸汽在噴嘴內實際膨脹過程的多變指數;

p1——噴嘴出口靜壓,Pa;

則噴嘴速度系數可表示為:

(4)

由式(4)可知,噴嘴的速度系數不僅與噴嘴前后壓比有關,也與實際過程的多變指數有關,因此影響噴嘴內不可逆損失的因素比較多,如噴嘴表面光潔度、汽道形狀、葉型、噴嘴高度和噴嘴厚度都會影響噴嘴的速度系數。

1.2能量損失系數

(5)

噴嘴損失為蒸汽在噴嘴內流動過程中動能損失,即:

(6)

1.3總壓損失系數

(7)

將式(7)進行變形可得:

(8)

文獻[6]指出,在絕熱流動中,摩擦等損失越大,過程的不可逆性越大,總壓的下降也越大。因此,由式(8)可知,除噴嘴前后壓比外,影響噴嘴內不可逆損失的因素也會影響噴嘴總壓損失系數,例如噴嘴表面光潔度、蒸汽的粘性、噴嘴的葉高、葉型及汽道形狀等。

1.4總壓恢復系數

噴嘴總壓恢復系數σ1為出口截面總壓和進口截面總壓之比[6],用來衡量汽流流動過程中的損失大小,即:

(9)

顯然,總壓恢復系數大小反映了蒸汽在噴嘴內流動過程中,克服動能損失后,出口總壓占入口總壓比率的大小。若蒸汽在噴嘴內流動過程中無任何損失,則總壓恢復系數σ1=1。

2 不同阻力特性系數之間的關系分析

雖然以上各個阻力特性系數的定義方法、計算形式存在差別,但由于它們都是衡量葉柵內能量損失大小的指標,因此它們之間又具有內在的聯系,筆者通過數學推導的方式給出噴嘴能量損失系數、總壓損失系數、總壓恢復系數和速度系數之間的關系。

2.1噴嘴能量損失系數與速度系數之間的關系

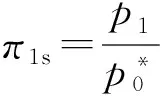

整理式(5)、(6)可得噴嘴能量損失系數和速度系數之間的關系(圖1)為:

ξn=1-φ2

(10)

圖1 噴嘴能量損失系數與速度系數間關系曲線

由圖1可知,噴嘴的速度系數越大,能量損失系數越小,速度系數越大說明噴嘴出口的實際速度越接近理想速度,能量損失也就越小,噴嘴內的不可逆損失越小。根據式(10)和圖1可知,噴嘴的能量損失系數和速度系數都在0~1之間變化,而噴嘴的能量損失系數越接近0,噴嘴內的不可逆損失越小;噴嘴的速度系數越接近1,噴嘴內的不可逆損失越小。

2.2噴嘴總壓損失系數與速度系數之間的關系

假設蒸汽為完全氣體,滿足理想氣體方程且比熱為常數,蒸汽在噴嘴內的流動為絕熱流動。考慮到噴嘴出口實際速度可表示為:

(11)

則噴嘴速度系數可表示為:

(12)

因為假設蒸汽為完全氣體,則:

(13)

(14)

式中R——通用氣體常數;

(15)

將式(7)改寫為:

(16)

由式(16)得:

(17)

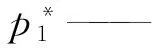

將式(17)代入式(15),得噴嘴總壓損失系數和速度系數之間的關系(圖2),即:

(18)

圖2 噴嘴總壓損失系數與速度

從圖2可知,當噴嘴前后壓比一定時,噴嘴的速度系數越大,總壓損失系數越小,這是因為噴嘴的速度系數越大,噴嘴內的不可逆損失越小,噴嘴的總壓損失越小,總壓損失系數也就越小。噴嘴前后壓比一定時,隨著噴嘴速度系數減小,噴嘴總壓損失系數急劇增大,因此,噴嘴的總壓損失系數的變化范圍為0~+∞。從圖2中還可知,不同壓比下,相同噴嘴速度系數變化區間對應的總壓損失系數變化不同,即噴嘴的前后壓比越小,總壓損失系數的變化區間越大。

選擇噴嘴總壓損失系數作為評價噴嘴內能量損失大小的指標時,應該保證噴嘴前后壓比相同。因為噴嘴前后壓比不同時,噴嘴總壓損失系數的變化范圍不同,難以通過對比反映出噴嘴內能量損失的大小。

2.3噴嘴總壓恢復系數與速度系數之間的關系

將式(9)改寫為:

(19)

由式(19)得:

(20)

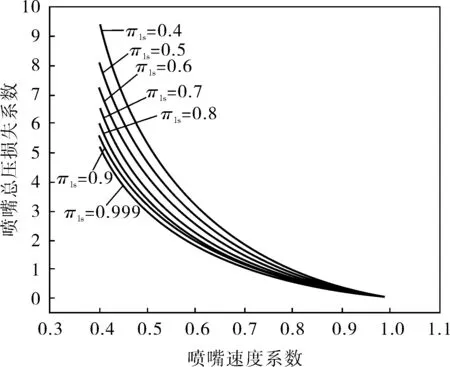

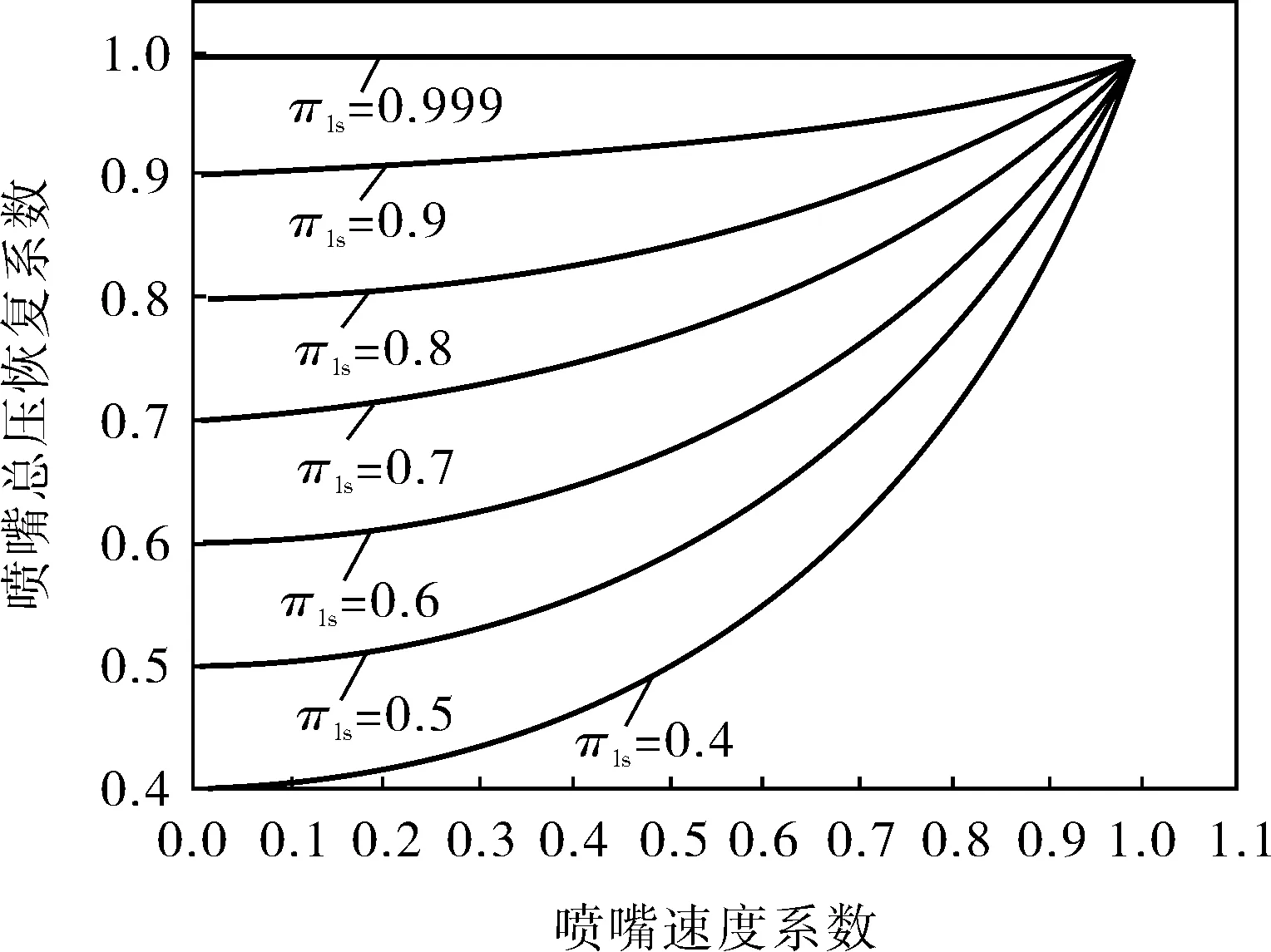

將式(20)代入式(15),得噴嘴總壓恢復系數和速度系數之間的關系(圖3),即:

(21)

圖3 噴嘴速度系數與總壓恢復系數的關系曲線

由圖3可知,在噴嘴前后壓比一定時,噴嘴速度系數系數越大,總壓恢復系數越大;隨著噴嘴前后壓比的減小,當速度系數減小時,總壓恢復系數減小的速度越來越快。

而噴嘴前后壓比不同時,總壓恢復系數的變化范圍也有所不同,噴嘴前后壓比越小,總壓恢復系數的變化范圍越大,且總壓恢復系數變化范圍的最大值都相等,近似等于1,總壓恢復系數變化范圍的最小值近似等于噴嘴前后壓比,噴嘴總壓恢復系數等于噴嘴前后壓比時說明能量全部損失,噴嘴出口的總壓等于噴嘴出口的靜壓,但這是一種極限狀態。因此總壓恢復系數的變化范圍為π1s~1。

噴嘴前后壓比較大時,不應該選擇噴嘴總壓恢復系數作為評價噴嘴內能量損失大小的指標,因為此時噴嘴總壓恢復系數的變化幅度極小,不易反映出能量損失的相對大小。

3 結論

3.1噴嘴的速度系數、能量損失系數、總壓損失系數和總壓恢復系數都是衡量噴嘴損失大小的性能指標,雖然定義的形式不同,但實質都是通過動能損失的大小來衡量噴嘴能量損失的大小,相互之間也可以進行換算,噴嘴的能量損失系數、總壓損失系數和總壓恢復系數都可表示成速度系數和噴嘴前后壓的函數。

3.2從總壓損失系數和總壓恢復系數的變化范圍看,二者不能直觀地反映噴嘴內能量損失的大小。

而噴嘴速度系數和能量損失系數的變化范圍均為0~1,因此,更能直觀地反映出噴嘴內能量損失大小的程度,應盡量選取速度系數和能量損失系數作為噴嘴能量損失大小的評價指標。

3.3由于噴嘴前后壓比不同,噴嘴總壓損失系數的變化范圍也不同,因此采用噴嘴總壓損失系數作為評價噴嘴內能量損失大小的指標時,應該保證噴嘴前后壓比相同;當噴嘴前后壓比較大時,由于噴嘴總壓恢復系數的變化幅度極小,不易反映出能量損失的相對大小,此時噴嘴總壓恢復系數不適合作為評價噴嘴內能量損失大小的指標。

[1] 高怡秋,李一興,王暉.超音速噴嘴變工況性能分析與試驗研究[J].熱能動力工程,2012,27(4):411~415.

[2] 陳升,邱超,宋華芬.變幾何平面葉柵數值模擬[J].燃氣輪機技術,2010,23(3):32~35.

[3] 曹麗華,張冬雪,胡鵬飛,等.汽輪機動葉柵頂部泄漏流的數值分析[J].機械工程學報,2014,50(4):172~177.

[4] 王凱,趙智源,孫燕平,等.高壓渦輪動葉前緣新型幾何特征對流場結構影響研究[J].節能技術,2014,32(1):3~7.

[5] 鐘兢軍,高海洋,武卉,等.變馬赫數渦輪平面葉柵流場的實驗研究[J].工程熱物理學報,2013,34(1):45~49.

[6] 王新月.氣體動力學基礎[M].西安:西北工業大學出版社,2006:117.

[7] 孫皓,宋立明,李軍.透平葉柵非軸對稱端壁優化設計[J].西安交通大學學報,2013,47(9):35~40.

[8] 沈士一,莊賀慶,康松,等.汽輪機原理[M].北京:水利電力出版社,1992:13~14.

[9] 靳智平,王毅林.電廠汽輪機原理及系統[M].北京:中國電力出版社,2006:11.

[10] 王仲奇,秦仁.透平機械原理[M].北京:機械工業出版社,1986:76.