15 000m3天然氣球罐設計

蘭小剛 高中穩 劉福錄 黨戰偉 曹 宇 安林林 賈程莉

(甘肅藍科石化高新裝備股份有限公司)

隨著近年來國民經濟持續快速發展以及工業化水平的不斷提高,市場對工業氣體、液體的需求量越來越大,球罐的制造水平不斷提高。在石油化工行業建設中,由于大容量球罐具有節省鋼材、減少占地面積、方便操作管理、減少球罐附件及節省投資等優點,大型化球罐將成為發展的趨勢。2013年甘肅藍科石化高新裝備股份有限公司成功設計了國內最大的15 000m3天然氣球罐,表明我國設計技術已具備了超大型天然氣球罐國產化的能力,也為我國的球罐向更高參數、更大型化發展提供了借鑒。

1 設計參數

天然氣球罐的設計參數為:

幾何容積 15 002m3

內徑 30 600mm

設計壓力 1.2MPa

設計溫度 -19/50℃

儲存物料 天然氣(H2S不超過0.02‰)

裝量系數 1.0

介質密度 82.8kg/m3

抗震設防烈度 7度

設計地震加速度 0.10g

地震分組 第二組

風壓值 850N/m2

雪壓值 200N/m2

場地類別 Ⅱ類

地面粗糙度 B類

腐蝕余量 2.0mm

2 主體材料的選擇

材料的選用對球罐制造影響最大,涉及到設計計算中球殼壁厚的確定、材料檢驗要求、焊接工藝評定、焊后檢驗及熱處理要求等諸多方面,需做全面的考慮,確保安全使用,同時又經濟合理。目前國內大型球罐用鋼比較成熟和用量較大的常溫鋼主要有3種:Q345R、Q370R和07MnMoVR,相應球罐選材方案比較見表1。

表1 15 000m3球罐選材方案比較

通過綜合分析比較,認為Q345R鋼板雖然是使用量最大的壓力容器專用鋼板,鋼材的焊接性能較好,但對于本球罐設計來說球殼板最厚,板厚效應嚴重(即當板厚增加時疲勞強度的降低會更嚴重一些);Q370R屬于中強度鋼板,厚板力學性能穩定,具有較好的抗H2S腐蝕能力,焊接性能與Q345R相近,強度和韌性均高于Q345R,與Q345R相比可使球殼總重下降約8%,是大型球罐的理想鋼種;07MnMoVR的力學性能、穩定性和焊接性能良好,該材料已立足國內,鍛件和焊條國內可配套,國內大部分設計、制造和組焊單位已掌握其特性,并具有成熟的經驗,與Q345R相比可使球殼總重下降約19%,但07MnMoVR抗H2S腐蝕能力弱,對儲存介質的H2S含量要求嚴格。綜合考慮,筆者決定本球罐主體材料選用Q370R,并要求與球罐組焊人孔及接管等采用強度與之相匹配的20MnMo鍛件,以保證焊接性能。上段支柱材料選用Q370R鋼板,下段支柱材料選用Q345R鋼板,與球罐相配套的焊接材料推薦選用J557RH型焊條。

3 結構型式的選擇

先進合理的結構型式,既可合理地利用材料、減少浪費、降低成本,又可減少制造和安裝過程中的工作量,還可以提高球罐使用的安全可靠性[1]。本球罐結構型式參照GB/T 17261-2011中的混合式5帶16柱結構[2],球罐總裝配圖如圖1所示。

圖1 球罐總裝配圖

3.1球殼結構

大型球罐應盡可能采用混合式球殼,以充分利用材料,縮短焊縫總長度,改善焊工勞動強度,而且球殼板互換性好,達到保證質量和安全運行的目的。球殼分帶應遵循以下原則:提高材料利用率,減少焊縫總長度,球殼板應盡量采用大規格,選用較少的球殼分帶數。根據我國目前的壓制能力、組焊水平、國產鋼板規格以及鐵路、公路運輸條件等的限制,球殼板寬度限制在3 300mm以內,長度限制在12 000mm以內,并保證長寬比約等于3∶1。各帶球心角對材料利用率及壓制能力有直接影響,其確定原則是:減小溫帶板長度,增加溫帶板寬度,在鋼板長度和壓制能力許可的條件下取較大的赤道帶球心角,球殼板用鋼板寬度應盡量一致,便于制造單位訂購鋼板,提高材料利用率。因此設計時,球罐選取5帶16柱混合式的結構型式,分5帶,即:上極、上溫帶、赤道帶、下溫帶、下極,球心角分別為60、40、40、40、60°。球罐有110塊球殼板,其中赤道帶、上溫帶、下溫帶球殼板各32塊,上、下極球殼板各7塊。

3.2支撐結構

目前國內球殼支撐結構一般采用兩種結構型式:裙座式和支柱式。裙座式支撐從承重量和受力上要好于支柱式支撐,球殼與裙座的連接呈環狀,改善了支柱支撐球殼的剪切受力情況,應力分布合理,穩定性較好,連接可靠。由于球罐設計在室外,需承受各種自然環境因素,如風載荷、地震載荷及溫度變化等均會引起球罐膨脹變形,而支柱式支撐結構對球殼的約束力小,抵抗風載荷和地震載荷的能力強,受力均勻,彈性好,施工簡單,容易調整,現場操作和檢修方便且適用于多種規格的球罐,因此本球罐選用φ800mm×14mm的支柱式支撐結構,16根支柱沿圓周均布。支柱式支撐結構的缺點是穩定性較差,為了保證球罐的穩定性,支柱之間采用拉桿連接。支柱與球殼的連接結構中,將支柱分為上下兩段,上支柱用鋼板卷制成U形管與球殼連接,之間加橫托板,并于橫托板和U形管內加3塊加強筋板的型式,該結構可有效緩解連接部位的變形和應力集中,使支柱與球殼連接逐漸過渡,避免急劇變化,且結構制造沒有工藝難點,施焊方便,局部應力改善最有效。

3.3開孔補強

球罐的接管補強常采用兩種結構型式,一種為厚壁管補強結構,除人孔和大口徑的所有接管外都采用此結構補強,其優點是結構簡單、節省材料,缺點是只能采用角焊縫焊接,由于檢測方法的局限性,容易產生未焊透等缺陷;另一種為鍛造凸緣補強,僅用于人孔和大口徑接管的結構補強,該補強結構在應力集中部位采用局部加厚的補強形式,與球殼板的連接采用對接焊縫,便于全焊透。

3.4梯子平臺

在球罐設計時,為了使球罐投入運營后便于日常操作、檢修和安全閥的定期檢驗,一般在球罐外部設置頂部平臺及直達頂部平臺的梯子。對于中小型球罐,因罐內搭設腳手架難度不大,一般不設置內部旋梯,而對于大型球罐,檢修時內部腳手架搭設困難,人工及材料投入量大、費用高,為了便于檢修,縮短檢修工期和節約費用,增加了能360°自由旋轉的內梯[3]。

4 球殼壁厚的確定

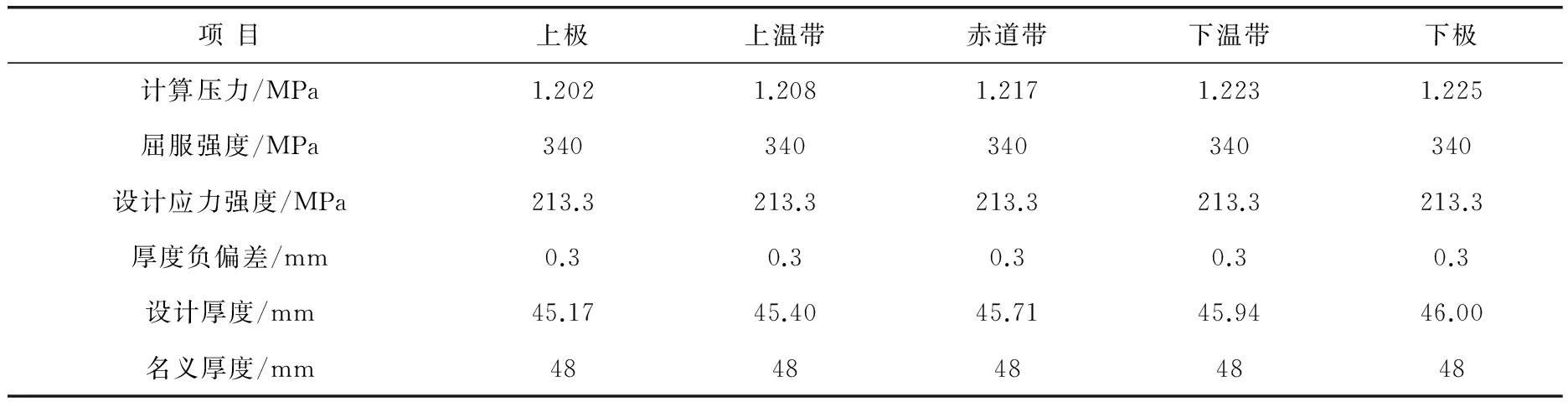

根據業主公司提供的設計條件進行球殼壁厚強度計算。本球罐按照JB 4732-1995(2005年確認)進行應力分析設計[4],同時考慮支柱對球殼產生局部應力(A點應力)的影響,最終確定球殼板的名義厚度為48mm。球殼各帶的力學性能和厚度計算結果見表2。

表2 球殼各帶的力學性能和厚度計算結果

5 其他技術要求

球罐設計遵循的標準、規范有:JB 4732-1995(2005年確認)《鋼制壓力容器——分析設計標準》、GB 12337-1998《鋼制球形儲罐》[5]和TSG R0004-2009《固定式壓力容器安全技術監察規程》。

球罐材料的執行標準有:GB 19189-2011《壓力容器用調制高強度鋼板》、GB 713-2008《鍋爐和壓力容器用鋼板》(含第1號修改單)、NB/T 47008-2010《承壓設備用碳素鋼和合金鋼鍛件》及NB/T 47018.1~47018.7《承壓設備用焊接材料訂貨技術條件》。

對接接頭進行100%TOFD檢測和100%超聲檢測,角接接頭、T形接頭應進行100%超聲檢測,TOFD檢測按NB/T 47013.10-2010《承壓設備無損檢測 第10部分:衍射時差法超聲檢測》規定的Ⅱ級要求,超聲檢測按JB/T 4730.3-2005《承壓設備無損檢測 第3部分:超聲檢測》規定的Ⅰ級要求。所有焊縫表面、工卡具焊跡和缺陷修磨處表面等部位在耐壓試驗前后要求各進行一次100%表面裂紋檢測,按JB/T 4730.4-2005《承壓設備無損檢測 第4部分:磁粉檢測》規定的Ⅰ級要求。

為考核球罐強度、支柱與球殼連接處的承載能力和基礎的穩定可靠性,需做水壓試驗,但考慮到大型球罐做水壓試驗的困難,且本球罐的充裝介質為天然氣,確定做氣液組合試驗。球罐充水后的質量為2 740t,球殼的應力采用有限元分析進行驗證。試驗過程中,應保持球罐外表面的干燥;耐壓試驗完畢后,應將液體排盡,用壓縮空氣將球罐內部吹干。排液時,嚴禁就地排放。

6 結束語

15 000m3天然氣球罐是在對比國內外大型球罐的設計參數和結構,經球罐應力分析,研究國外技術和有關標準的基礎上設計的。產品質量符合我國標準、規程和相關技術要求。該球罐的成功設計,將對今后我國大型球罐的設計、制造和安裝提供可靠的參考數據。

[1] 袁浩, 王敏, 張少華. 國內首臺高壓大容積氮氣球罐的研制[J].化工機械, 2014,41(2):137~142.

[2] GB/ T 17261-2011,鋼制球形儲罐型式與基本參數[S].北京:中國標準出版社, 2011.

[3] 李云福, 竇萬波, 張中清, 等. 大型球罐內部旋梯結構設計[J].壓力容器, 2009, 26(3):26~29.

[4] JB 4732-1995, 鋼制壓力容器——分析設計標準[S].北京:新華出版社, 2005.

[5] GB 12337-1998, 鋼制球形儲罐[S].北京:中國標準出版社, 1998.