P110套管靜水壓試驗開裂分析

馬躍鵬,曹峰,強淵

1.北京隆盛泰科石油管科技有限任公司(北京100012)2.中國石油集團石油管工程技術研究院(陜西西安710065)

P110套管靜水壓試驗開裂分析

馬躍鵬1,2,曹峰2,強淵1,2

1.北京隆盛泰科石油管科技有限任公司(北京100012)

2.中國石油集團石油管工程技術研究院(陜西西安710065)

某套管制造廠在對Φ244.48mm×11.05mm-P110套管進行靜水壓試驗時,當壓力達到55MPa時突然爆裂,開裂位置距管端約3 000mm,裂縫長度約200mm。針對此問題,對爆裂套管取樣進行了化學成分和金相分析、宏觀和微觀斷口形貌觀察、能譜分析,發現失效套管內壁有劃痕,裂紋缺陷處存在有非金屬夾雜物,兩者是造成該套管縱向開裂失效的主要原因。

套管;靜水壓試驗;非金屬夾雜物;內壁劃痕;爆裂

1 概況

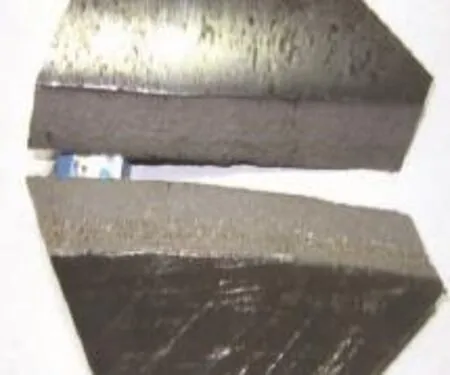

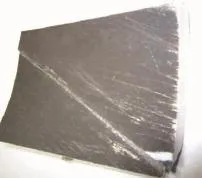

Φ244.48mm×11.05mm-P110套管采用熱軋工藝調制處理'理化試驗取樣、無損檢測合格。按照API Spec 5CT《套管和油管規范》[1]規定的靜水壓試驗壓力值進行檢測時'當壓力達到55MPa時突然爆裂'開裂位置距管端約3 000mm'裂縫長度約200mm。圖1為爆裂套管形貌'圖2為爆裂套管剖開形貌'圖3為爆裂套管內壁形貌。

圖1 爆裂套管形貌

為了找出事故的原因'防止類似質量事故再次發生'針對此次質量事故展開了一系列的分析、試驗與研究'具體方法如下。

圖2 爆裂套管剖開形貌

圖3 爆裂套管內壁形貌

2 研究方法

根據爆裂套管的材質、生產工藝以及爆裂位置、長度、形貌特征等'首先對端口進行宏觀分析確定斷裂源區'內外表面形貌'開裂長度、寬度、位置等;其次進行微觀分析'分析端口區域金相組織及非金屬夾雜物;然后再對非金屬夾雜物進行能譜分析確定非金屬夾雜物類型;最后再進行化學成分分析判定其主要成分是否符合相關標準要求。

3 宏觀分析

斷裂套管宏觀照片如圖1~圖3所示'套管沿縱向裂開'裂紋處沿周邊有明顯的變形'如圖1所示。內表面有明顯的劃痕'無明顯塑性變形'為斷裂源區'向外斷口相對粗糙'為最后斷裂區'無明顯的剪切唇'如圖2所示。內表面有非常明顯的劃痕和裂紋的方向一致'圓底劃痕深度0.15mm'且劃痕底部有淬火裂紋,表明裂紋源是從內表面形成的,如圖3所示。

4 金相分析

采用MEF3A金相顯微鏡、MEF4M金相顯微鏡及圖像分析系統'試驗方法參考GB/T 13298-1991、GB/T 6394-2002標準[2-3]。

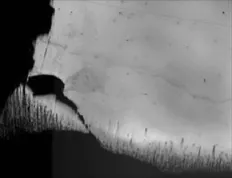

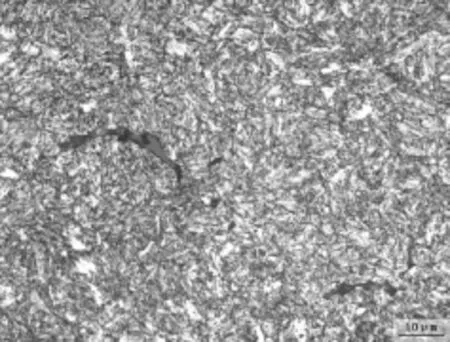

在斷口附近取樣'對開裂源處金相觀察'劃痕深度為0.15 mm'劃痕底部有淬火裂紋深0.15mm'如圖4所示。斷口附近有“集中分布的非金屬物質”'形態有條狀、塊狀及球狀'如圖5所示。斷口附近無脫碳現象'存在偏析帶及非金屬物質'如圖6所示。以上試驗結果表明'套管斷口附近存在偏析帶、集中分布非金屬夾雜物等缺陷及二次裂紋。裂紋擴展區及最終斷裂區斷口附近無脫碳現象'存在偏析帶、集中分布非金屬夾雜物、裂紋等缺陷。套管遠離斷口處為正常的回火索氏體組織'無集中分布的非金屬物質'無偏析帶'無裂紋類缺陷。

5 斷口附近非金屬物質能譜分析

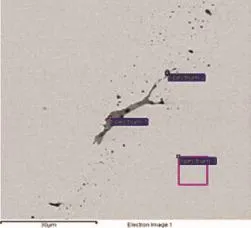

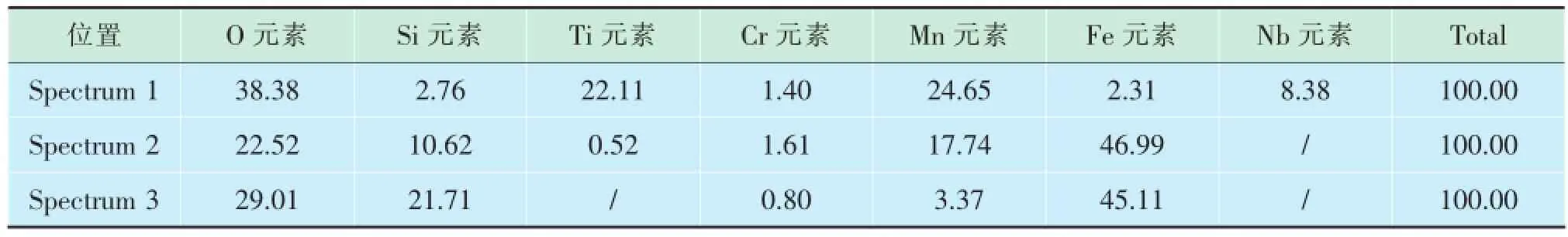

在TESCAN VEGAⅡ掃描電鏡上'利用OXFORD INCA 360能譜分析儀'對金相分析樣品斷口附近不同區域非金屬物質進行了能譜分析'掃描電鏡照片見圖7'能譜分析結果如表1所示。

分析結果表明'集中分布的非金屬物質'主要為氧化物、硅化物、鈦的化合物、錳的化合物。

6 化學成分分析

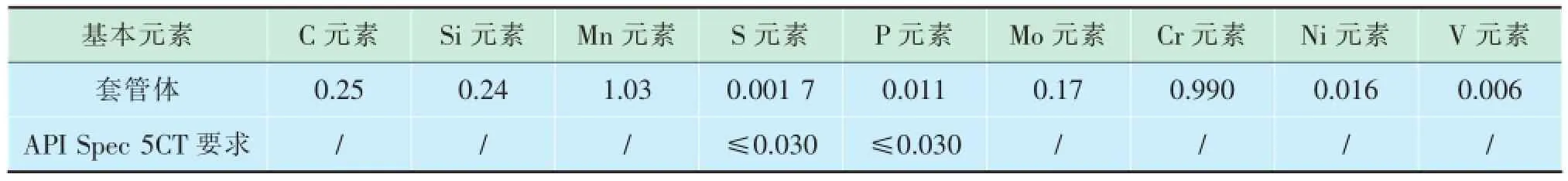

對爆裂套管取樣'在ARL 4460直讀光譜儀上按照ASTM A751-2008標準[4]進行化學成分分析'結果如表2所示。

圖4 劃痕深度與裂紋

圖5 非金屬夾雜物

圖6 金相組織

圖7 掃描電鏡照片

表1 x1能譜定量分析結果%

表2 爆裂套管化學成分分析%

結果表明'套管化學成分符合API Spec 5CT及工廠的內控標準。

7 結論與建議

通過以上試驗分析可知該支套管在靜水壓試驗爆裂前內壁存在缺欠且缺欠為圓弧底面'淬火時延缺欠處產生較淺的淬火裂紋'因缺欠較淺'未達到無損檢測報警標準[5]。在靜水壓力達到標準試驗壓力并保持壓力時'套管無法承受持續的高壓進而爆裂。

針對本次質量事故'建議套管制造廠在如下幾方面采取措施防止類似事故再次發生:改進鋼管軋制及熱處理工藝'防止內壁劃痕及淬火裂紋等缺陷再次發生;嚴格控制非金屬夾雜物的級別'防止脆性開裂;提高無損檢測設備靈敏度'準確檢出細小缺陷。

[1]API Spec 5CT套管和油管規范[S].

[2]GB/T 13298-1991金屬顯微鏡組織檢驗方法標準[S].

[3]GB/T 6394-2002金屬平均晶粒度測定方法[S].

[4]ASTM A751-2008鋼產品化學分析的試驗方法[S].

[5]趙大偉,趙國仙,李平權,等.P110石油套管水壓試驗開裂原因分析[J].理化檢驗(物理分冊)'2010,46(1):56.

When a casing manufacturing plant carries out the hydrostatic test of 244.48mm×11.05mm-P110 casing,the casing suddenly cracks at the pressure of 55MPa.The cracking position is 3 m from an end of the pipe,crack length is about 200 mm.A nick is found on the inner wall of the casing and nonmetallic inclusions are found at the position of fracture defect by the chemical composition analysis,the metallographic analysis,macro and micro fracture morphology observation and energy spectrum analysis of failure casing sample.It is held that the cracking failure of the casing is caused by the nick and the nonmetallic inclusions.

casing;hydrostatic testing;nonmetallic inclusion;inner wall nick;cracking

左學敏

2014-10-30

馬躍鵬(1982-)'男'工程師'國家注冊設備監理師'現主要從事油套管生產的監督工作。