煤壓缸靜子部件制造技術研究

楊達偉

(東方汽輪機有限公司,四川德陽,618000)

煤壓缸靜子部件制造技術研究

楊達偉

(東方汽輪機有限公司,四川德陽,618000)

文章以燃機煤壓缸加工制造過程的試制工藝研究為背景,重點就煤壓缸氣缸加工方案、水壓試驗、氣密試驗等方面進行了探討,形成了煤壓缸靜子部件高效加工的工藝方案。

煤壓缸,加工方案,氣密試驗

0 引言

燃氣輪機發電設備研發制造技術已經成為公司躋身清潔能源發電技術的主要技術優勢之一,成為在國內同行中取得競爭優勢的有力武器。

高爐煤氣機組由燃氣輪機(701SDA,低熱值燃燒器)、發電機、蒸汽輪機和煤氣壓縮機組成,采用單軸布置,通過蒸汽輪機來啟動。

煤壓缸加工完后,進氣缸、排氣缸、后軸承箱要接配在一起進行水壓試驗和氣密試驗。多缸及多腔室的氣密試驗在公司也是首次。本文主要對煤壓缸靜子部件重難點進行分析,采取措施,解決了煤壓缸多腔室的水壓試驗、氣密試驗技術難題。

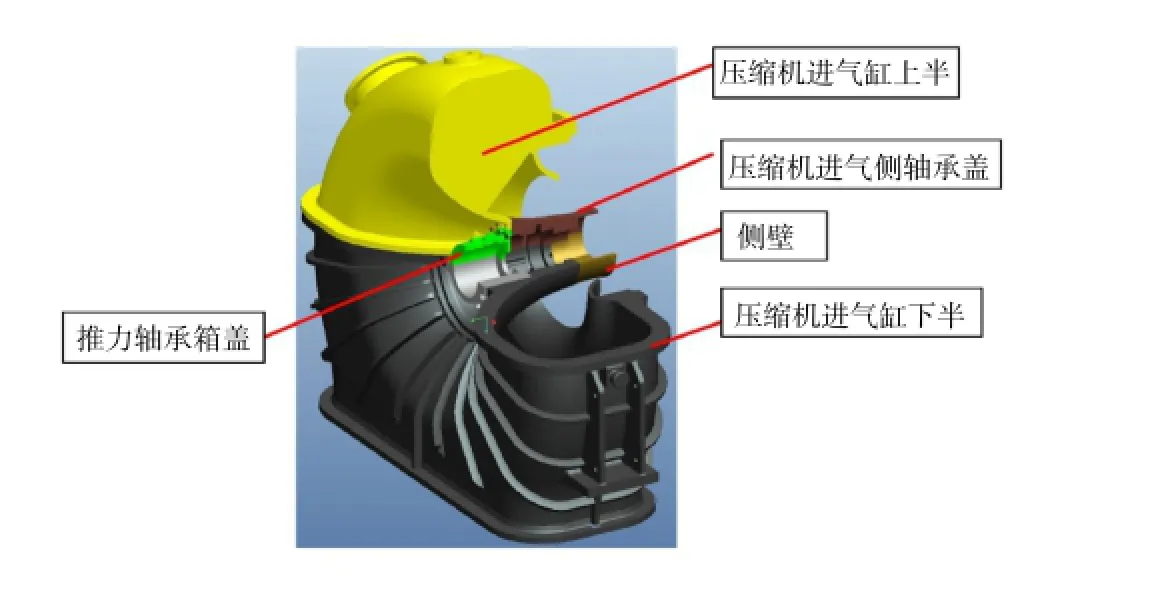

煤壓機由壓縮機進氣缸、排氣缸、持環等部分組成,如圖1所示。

圖1 煤壓機結構圖

1 壓縮機排氣缸結構及工藝性

1.1 排氣缸的結構

排氣缸由上、下兩半組成,上半如圖2所示,下半如圖3所示。其外形尺寸:3 900 mm×Φ2 600 mm;中分面法蘭寬135 mm,厚100 mm;氣缸壁厚35mm;氣缸重量:上半5700kg,下半5100kg。

圖2 排氣缸上半結構圖

圖3 排氣缸下半結構圖

1.2 總體工藝方案

1.2.1 制訂原則

為了盡量減少起吊、翻身、轉運次數,減少對氣缸的影響,工藝方案采用了工序集中的設計原則。為了滿足氣缸進行水壓、氣壓試驗,采用進氣缸和排氣缸中分面工序集中接配在一起加工。

1.2.2 工藝流程

工藝流程見圖4。

圖4 工藝流程圖

1.3 制造難點及措施

1.3.1 垂直面與水平中分面控制

排氣缸進氣側的垂直面與進氣缸垂直面需要接配一起做水壓、氣密試驗,所以必須得保證兩垂直面接配后,兩水平中分面在接配處不能出現凹凸現象。

進氣缸和排氣缸中分面半精加工,氣缸中分面連接孔加工準確,再分別加工準氣缸垂直接配面,然后把進氣缸與排氣缸接配在一起,精銑水平中分面,保證了兩氣缸在同一水平面上。為了滿足加工的剛性和滿足氣缸的裝配狀態,精銑水平中分面時,氣缸上半按圖5支撐,氣缸下半按圖6支撐。

為了保證銑削平面的光潔度,采用英格索爾Φ315精光刀盤,N=150 r/min,F=400~500 mm/ min,P=0.03~0.05 mm。精銑面要求:(1)精銑中分面前,對機床精度導軌精度進行檢測;(2)不允許出現接刀臺階;(3)在上半氣缸涂上藍油,把合狀態下檢查接觸,接觸面積要滿足80%以上,不允許出現斷線。

圖5 進氣缸與排氣缸接配后上半支撐方式

圖6 進氣缸與排氣缸接配后下半支撐方式

圖7 進氣缸結構圖

1.3.2 立車加工內腔

進氣側朝上,按下半的垂直端面調平,左右按接配的止口圓找對稱,為了能更精確地保證氣缸車削的端面與中分面垂直,按氣缸上下的大小半值調垂直。這樣保證了排氣缸與進氣缸接配后,排氣缸立車加工的中心與進氣缸中心重合。

排氣缸高度為3 900 mm,最大的外圓直徑為2 060 mm,屬于細長結構,在排氣缸找正壓活后,四周采用高包抓頂緊,使得車削過程平穩。排氣缸的壁厚只有35 mm,裝夾過程中很容易引起變形,壓活過程中使用百分表進行監測。

1.3.3 鏜床的加工

排氣缸立車后整體上鏜床,為了便于找正,保證加工質量,提高加工效率,制作一心軸胎具,使得排氣缸接配面的止口與胎具外圓配合,配合間隙保證在0.03~0.05 mm,胎具放置鏜床旋轉工作臺上,胎具止口中心與旋轉工作臺中心重合,排氣缸進氣側垂直面朝下,放置胎具上,復查圓和端面,壓緊。通過旋轉工作臺來加工排氣缸圓周向的扭力銷孔及法蘭搭子與孔。

2 進氣缸結構及工藝性

2.1 結構分析

進氣缸的結構由上半、下半和軸承箱蓋組成。下半高度為1 500 mm,上半高度為1 570 mm,氣缸總長1 600 mm,軸承內圓尺寸為Φ390(+0.05/ +0.025)。

氣缸上半由進氣缸上半本體、推力軸承箱蓋、壓縮機進氣側軸承蓋3部分組成,如圖7所示。

2.2 總體工藝方案

2.2.1 制訂原則

由于進氣缸組合的部件多,為滿足各部件接配一起后在同一平面上,采用先加工各部件的接配面,接配一起后再加工中分面及內孔;為了滿足軸承孔精度加工要求,工藝方案采用了合鏜的設計原則;為了滿足氣缸進行水壓、氣壓試驗,采用進氣缸和與排氣缸垂直面接配一起加工中分面工序。

2.2.2 工藝流程

上半加工流程見圖8。

圖8 上半加工流程圖

下半加工流程見圖9。

圖9 下半加工流程圖

2.3制造難點及措施

2.3.1 軸承內孔加工

軸承內孔加工尺寸為Φ390(+0.05/+0.025),粗糙度為Ra1.6,由于軸承中心距端面為600 mm,加工時需要使用630平旋盤加接長桿。加工時,平旋盤分兩頭加工完軸承檔尺寸,先加工靠近壓縮機側的軸承內孔,鏜準基準作為掉頭加工找中,旋轉工作臺完成前端端面及內孔加工。

2.3.2 扭力銷孔及測溫孔加工

為了保證進氣缸圓周方向的扭力銷孔的加工精度,提高加工效率,氣缸上、下半進氣側朝下,整體上鏜床旋轉工作臺,氣缸中心與旋轉工作臺中心重合。用旋轉工作臺來保證孔位的角度,用主軸鉆、鏜各孔,見圖10。

圖10 進氣缸整體鏜床加工

2.3.3 進氣缸氣流型線加工

氣流型線由軸承外圓處的型線和上、下半裝1#持環的環形槽處的型線組成。軸承外圓處的氣流型線加工長度為910 mm,為保證加工的剛性,氣缸下半和上半的箱蓋一起上立車加工600 mm長的型線,最后上、下半把合在一起后加工完成氣流型線,見圖11。

上、下半裝1#持環的環形槽處氣流型線加工由于空間位置的限制,采用常規刀排無法加工,現采用專用的彎頭刀排進行加工,如圖12所示。

圖12 氣流型線加工的彎刀排

3 水壓實驗

3.1 水壓試驗簡介

包鋼項目煤壓機進氣缸與煤壓缸接配在一起要求進行水壓試驗,水壓試驗簡圖如圖13所示,各腔試驗壓力值見表1。

表1 水壓試驗各腔試驗壓力值

圖11 進氣缸氣流型線加工圖

圖13 水壓試驗腔室分隔圖

3.2 水壓試驗堵板設計

整個做水壓試驗的腔室為6個,腔室太多,排氣缸進氣側的C、D、E腔室人無法鉆進去調整堵板,所以需要把C、D、E腔室的堵板結構設計為整體式。安裝在進氣缸的堵板必須得做成中間凹的圓筒形式,以避開進氣缸的氣封凸出部位。堵板的形式及安裝位置見圖14。3.3水壓試驗過程要求

圖14 堵板安裝模型圖

為了保證水壓試驗過程安全可靠,在升、降壓過程中,應控制腔室之間的壓力差,不能超過設計壓差值。設計了水壓試驗升降壓圖,見圖15。在試驗過程中嚴格按此曲線圖進行控制。

圖15 水壓試驗升降壓圖

4 氣密實驗

4.1 氣密實驗要求

進氣缸、排氣缸、軸承箱整體參與氣密試驗,水壓試驗完后,放掉內腔的水后,接上各路的氣源,進行氣密試驗,氣密試驗的各腔室分隔圖見圖16,各腔試驗壓力值見表2。

圖16 氣密試驗各腔室分隔圖

表2 氣密試驗各腔試驗壓力值

氣密試驗是為檢查機器有無泄漏及泄漏點、個數(及必要情況下的泄漏量)而進行的試驗,包括熱交換器的管和管板固定部位的空氣泄漏試驗及凝汽器的真空發泡試驗。氣密試驗一般是涂上肥皂水通過觀察氣泡進行檢測。氣密試驗工裝:水壓試驗堵板(用于各腔室的分隔)和氣密性測試實驗臺設備。氣密試驗介質:氮氣。

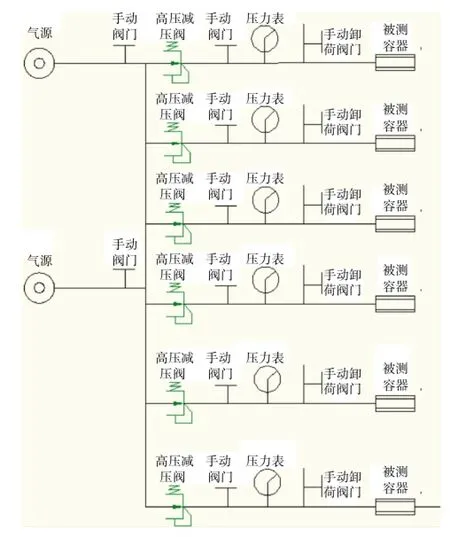

由于試驗壓力低,廠內沒有氮氣輸送管道,只能使用氮氣瓶進行試驗。氣缸的腔室需要30瓶氮氣,用完一瓶再換一瓶,這樣會增加安全隱患和勞動強度,最后使用匯流排,把12瓶氮氣瓶串聯為一組,這樣一組氮氣瓶釋放完后,再換另一組。

4.2 氣密性測試實驗臺設備

氣密試驗使用的氮氣瓶內的壓力為15 MPa,而做實驗的最高壓力為1.6 MPa。為了避免試驗過程由于壓力太高,控制難度大,造成對氣缸的破壞,設計了一套減壓設備系統圖,見圖17,按此要求進行制造氣密試驗減壓設備。

圖17 氣密性測試實驗臺設備原理圖

4.3 減壓設備操作步驟

(1)按照檢測樣件的沖壓順序調整好各減壓閥需要的壓力,調整的壓力高于試驗壓力的0.5倍;

(2)用手動閥門控制各個容器的壓力,具體氣缸內各腔室的壓力由各個腔室上的壓力表顯示;

(3)試驗完畢打開手動卸荷閥放掉多余的氣體,必須是單個腔室單獨泄壓,一個腔室泄到指定壓力時,要關閉好泄壓閥,再對另一腔室泄壓,不允許同時對幾個腔室泄壓,因為泄壓時各腔室的壓力要串聯;

(4)拆掉工件。

4.4 氣密性過程

(1)連接氮氣瓶匯流排與氣密性實驗臺設備進氣口;連接實驗設備出氣口與氣缸各腔室的進氣口;

(2)按照檢測氣缸的沖壓順序調整好各減壓閥需要的壓力,調整的壓力為試驗壓力的1.5倍;

(3)用手動閥門控制各個腔室的壓力,具體氣缸內各腔室的壓力由各個腔室上的壓力表顯示。按照氣密試驗升降壓曲線圖(見圖18)要求逐個腔室進行升壓,達到試驗壓力要求后,進行穩壓,噴涂肥皂泡沫在氣缸外壁上及各結合位置,檢查是否有氣泡產生;

(4)試驗檢驗完畢后,逐個打開手動卸荷閥,按照氣密試驗升降壓曲線圖要求逐個腔室進行降壓,最后所有腔室壓力全部卸為0。

圖18 氣密試驗升降壓曲線圖

5 結論

通過前期方案的策劃及研討,制定了一套合理、高效的加工方案,保證了加工質量,節約了生產成本,水壓、氣密試驗一次成功。

煤壓缸的制造代表當今高精制造水平,它的成功完成,對加快煤壓缸的國產化制造,推動公司技術進步具有重要的意義。對國家加快燃機電站建設,改善國家能源結構,減少高爐煤氣大量排放,防止大氣污染具有顯著的社會效益和經濟效益。

[1]顧祖慰.現代汽輪機制造刀具實用技術手冊[M].哈爾濱:哈爾濱工業大學出版社,2003

[2]楊叔子.機械加工工藝手冊[M].北京:機械工業出版社, 2000

[3]鄭煥文.機械制造工藝學[M].北京:高等教育出版社, 1994

[4]孫彬年,郝小理.鏜工[M].北京:中國勞動社會保障出版社,2004

Manufacturing Technology Research on Gas Compressor Stator Component

Yang Dawei

(Dongfang Turbine Co.,Ltd.,Deyang Sichuan,618000)

Based on the trial production process of the gas compressor manufacturing process,the paper discussed the processing scheme,water pressure test,air tightness test and other aspects of the gas compressor,and formed process scheme of efficient processing for gas compressor stator component.

gas compressor,processing scheme,air tightness test

TK266

B

1674-9987(2015)04-0041-06

10.13808/j.cnki.issn1674-9987.2015.04.010

楊達偉(1974-),男,畢業于合肥工業大學機械制造專業,現從事汽輪機靜子部件加工工藝工作。