基于PLC的退火爐溫度控制系統優(yōu)化設計

王 艷 林文海

(1. 天津市復雜系統控制理論及應用重點實驗室,天津 300384;2. 天津理工大學自動化學院,天津 300384)

臺車式退火爐是相關行業(yè)應用最廣泛的工業(yè)爐之一,是工件處理的重要設備。退火爐的溫度控制系統直接決定著工件的質量,因此對退火爐的爐膛溫度進行控制是控制過程中的關鍵。退火爐溫度控制系統根據工藝要求設定的曲線對工件進行精確的升溫、保溫和降溫控制,并確保退火爐的爐溫均勻性。采用智能控制理論和組態(tài)軟件相結合的方法開發(fā)智能、穩(wěn)定、安全、可靠的溫度控制系統是當前應用最多的方法。基于PLC的智能控制使退火爐的溫度控制系統更適于優(yōu)化設計,整個控制操作調節(jié)更方便。采用具有專家思想的PID 限幅控制的優(yōu)化設計[1],不僅提高了控溫系統的精確性,更進一步提高了爐膛溫度的均勻性。

臺車式退火爐的有效面積13.8m2,額定裝載量15t,最高爐溫700℃,工作溫度580℃,工藝曲線要求溫差必須控制在±5℃之內,同一時刻爐膛內不同位置的溫差在10℃以內。升/降溫速度30~100℃/h,天然氣最大耗量120Nm3/h,爐前燃氣壓力6±1kPa。退火爐的工藝要求確定了其控溫策略和各種參數,進一步決定了工件的質量。

2 溫度控制系統

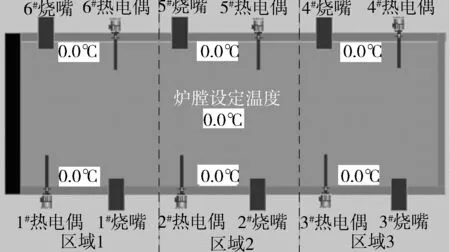

根據臺車式退火爐的工藝要求,對其溫度控制系統進行優(yōu)化設計。退火爐溫度控制系統有手動控制和自動控制兩種,由PLC程序對控溫系統進行自動控制,由人工處理對燒嘴的運行狀態(tài)進行手動控制,這樣在某些緊急狀況下也能達到控溫的目的。為了提高爐膛溫度的均勻性,對爐膛溫度進行區(qū)域控制。該退火爐設有3對(6個)燒嘴,它們之間交錯布置并按前、中、后分成3個區(qū)域,每個區(qū)域由兩個燒嘴構成基于PLC的溫度控制系統(圖1)。

圖1 退火爐燒嘴分布示意圖

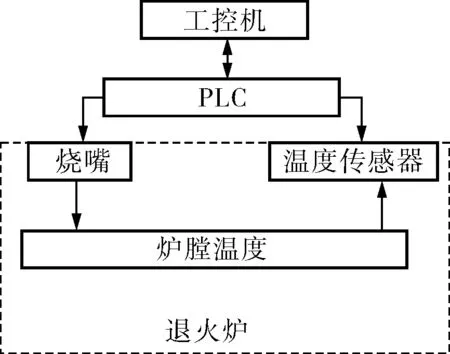

2.1 總體設計

根據臺車式退火爐燃燒技術的工作原理,通過比較幾種燃燒控制方式、控制策略和現場可行性條件,最終筆者決定采用基于脈沖燃燒控制方式[2]、具有專家思想的 PID 限幅控制策略,并在此基礎上確定了退火爐溫度控制方案(圖2)。

2.2 硬件設計

溫度控制系統硬件部分主要由傳感器、PLC、工控機、執(zhí)行機構和通信部分組成。整個控制系統分為兩級:基礎控制級和監(jiān)控級。基礎控制級由傳感器采集實時溫度,經過PLC復雜的溫度控制程序運算后,執(zhí)行機構在PLC的控制下進行溫度控制等,PLC在整個系統中起著關鍵作用,PLC采集傳感器的各種過程變量并根據設定的程序控制目標值分別驅動相應的執(zhí)行機構,調節(jié)過程變量,實現對各區(qū)的爐膛溫度的調節(jié)控制;監(jiān)控級采用中國研華工控機,由組態(tài)王軟件來進行組態(tài)編程,操作人員在工控機上對退火爐的各個參數進行設定,同時可隨時查詢各種歷史數據或報表,報警系統可及時對故障進行報警[3]。

圖2 退火爐溫度控制方案

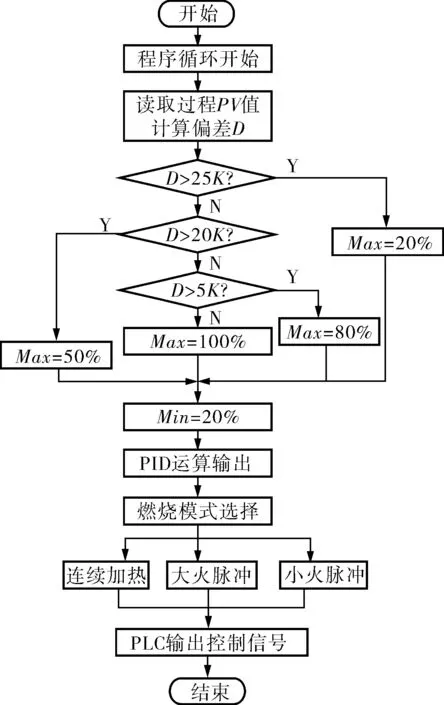

2.3 軟件設計

經過對臺車式退火爐的燃燒特點和控制策略分析比較后,最終采用脈沖燃燒控制系統,并用三菱GX Developer軟件進行PLC編程。脈沖燃燒控制的特點是將普通的連續(xù)調節(jié)改為占空比調節(jié),而且每個燒嘴的脈沖周期一定,在固定的周期內溫度均勻,且燒嘴控制器系統簡單。使用脈沖燃燒控制系統不僅能提高爐膛溫度的均勻性,還能保證正常工作過程中較好地過渡和對溫度的有效、精確控制。脈沖燃燒控制方式溫度設定值與溫度檢測值進行比較,經過數學運算輸出,輸出0%~100%的模擬控制量,經過轉換模塊轉換成相應占空比的脈沖輸出,從而控制電動電磁閥的打開與關閉。

在溫度控制系統的編程中,通過溫度傳感器檢測溫度大小,并將其傳給PLC,與工藝曲線所要求的溫度(即溫度設定值)進行比較運算,再經PID算法模塊運算后,得到一個糾錯因子。由糾錯因子來決定大小火脈沖的輸出,并且得到大小火脈沖的占空比。

對單個控溫區(qū)域,為了提高溫度的控制精度和均勻性,采用三菱GX Developer軟件中的 PID 模塊編程,以對溫度控制系統進行優(yōu)化設計。在程序的優(yōu)化過程中,采用具有專家思想的溫度控制策略[4],即經過對溫度設定值和溫度檢測值的比較運算得到偏差D,然后在專家思想的應用下,根據偏差D的大小對 PID 的糾錯因子設定相應的最大限幅值Max和最小限幅值Min。當D>25K時(K為偏差分度),Max=20%;當20K 圖3 溫度控制系統流程 退火爐控制系統調試后,分別對各個控溫區(qū)的溫度曲線進行了詳細的分析,通過溫度曲線來說明控制系統的精確性和爐膛溫度的均勻性。在退火爐爐膛3個區(qū)域的溫度曲線上提取升溫階段(13∶38∶32時刻)、保溫階段(23∶14∶32時刻)和降溫階段(01∶42∶00時刻)的溫度值,然后對數據進行整理和分析(表1、2)。 表1 升、降溫階段溫度數據分析 表2 保溫階段溫度數據分析 分析表1、2可得,3個時刻每個區(qū)域的絕對誤差最大值為4.0℃,最小值為0.3℃,相對誤差最大值為0.97%,最小值為0.11%,且爐膛每個控溫區(qū)與工藝曲線溫度的差值均低于5.0℃,相互之間的溫差均低于10.0℃。表1、2充分說明了整個退火過程溫度控制的準確性,表明該溫度控制系統具有控溫精確高和實用性強的特點,實現了控制系統要求的控溫精度高、穩(wěn)定性好、適應性強、高效率低能耗及抗干擾等控制要求,同時滿足了工藝曲線的要求。 在分析了退火爐溫度控制系統的構成、工作原理和工藝要求的前提下,確定采用基于PLC的具有專家思想的PID限幅策略方案對其進行優(yōu)化設計。經過對該系統的溫度曲線和數據進行細致的分析,結果表明基于PLC的溫度控制系統較好地實現了預期目標,且該系統控制方式靈活、控制精度高、控制方案合理,操作成本低、熱處理質量高,自投入運行以來,保證了燃燒質量,降低了生產成本。 [1] 姜長生,王從慶,魏海坤,等.智能控制與應用[M].北京:科學出版社,2007. [2] 李界家,王麗娜,喬楓,等.基于模糊自整定PID的退火爐脈沖燃燒控制方法[J].沈陽建筑大學學報,2008,24(6):1114~1117. [3] 單學軍. 基于PLD的燃煤鍋爐脫硝控制系統[J]. 化工自動化及儀表,2014,41(7):823~828. [4] 崔席勇,花福安,李建平,等.連續(xù)退火模擬實驗機的模糊專家溫度控制系統[J].東北大學學報(自然科學版),2010,31(7):957~961.

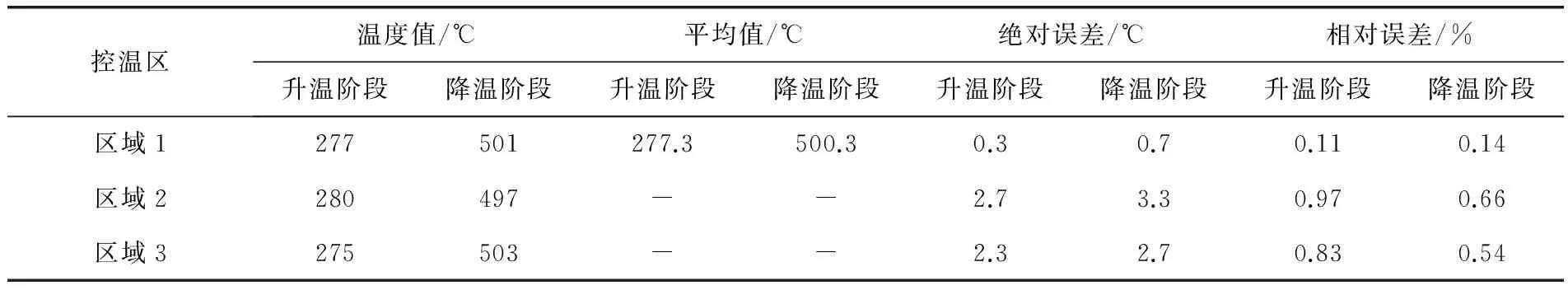

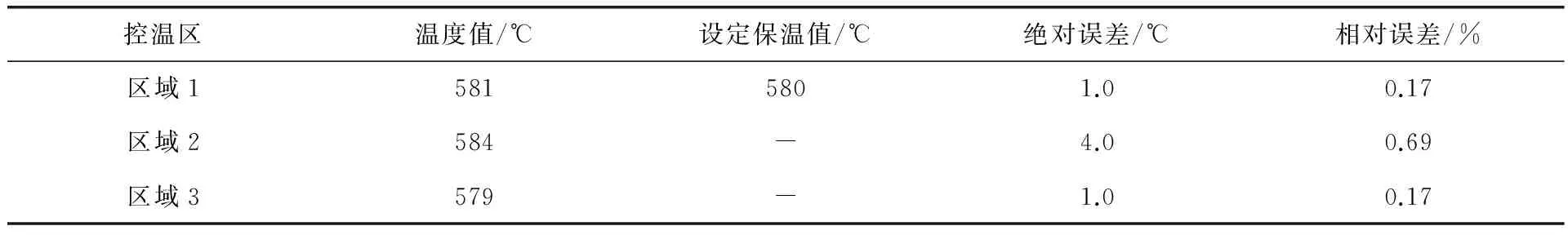

3 運行結果與分析

4 結束語