新型三維筒狀織物的成型方法*

楊婷婷 李毓陵 馬顏雪 胡壽豐 張 建

(1.東華大學紡織面料技術教育部重點實驗室,上海,201620;2.東華大學產業用紡織品教育部工程研究中心,上海,201620;3.中航商用航空發動機有限責任公司,上海,200241)

筒狀結構件是一種廣泛應用于工程的基本構件,使用筒狀織物作為增強體的復合材料具有質量輕、比剛度與比強度高、耐疲勞性能優異、耐腐蝕性能好等特點。隨著輕質高強復合材料需求的不斷增加,三維筒狀織物的織造已成為一個重要的研究方向。三維筒狀織物可用于制作罩殼、輸送管道、襯套等產品,在航空航天、能源輸送、生物化工等諸多領域有著較好的應用前景[1-2]。

三維纖維結構預型件是使纖維在三維空間中沿著多個方向分布并相互交織在一起,進而形成不分層的整體結構的織物,由它作為增強體的復合材料結構件具有高強度、不分層、基體損傷不易擴展、抗沖擊性能和綜合力學性能好等優點。航空航天等相關應用領域對采用三維纖維結構的筒狀預型件有著非常大的需求,因此三維筒狀織物織造技術的研發受到業界的高度重視。

本文概述了三維筒狀織物織造技術,介紹了一種織造三維筒狀織物的新型成型方法,即圓軌道法。運用該方法,通過特定規律的開口方式及引緯方式可實現引緯的連續化和編織過程的自動化,從而實現三維筒狀織物的規格化、連續化生產,可適用于高性能纖維織造,具有產品適應性好等特點。

1 現有筒狀立體織物的成型方法

筒狀織物的研究最早始于19世紀90年代末,國外對于三維筒狀織物成型技術的研究已有100多年的歷史,早在1897年就有了圓織機的相關專利。縱觀國內外相關專利及論文,三維筒狀織物的三維紡織成型方法主要有三維圓形編織法、壓扁-織造-還原法和環形織造法等[3-4]。

1.1 三維圓形編織法

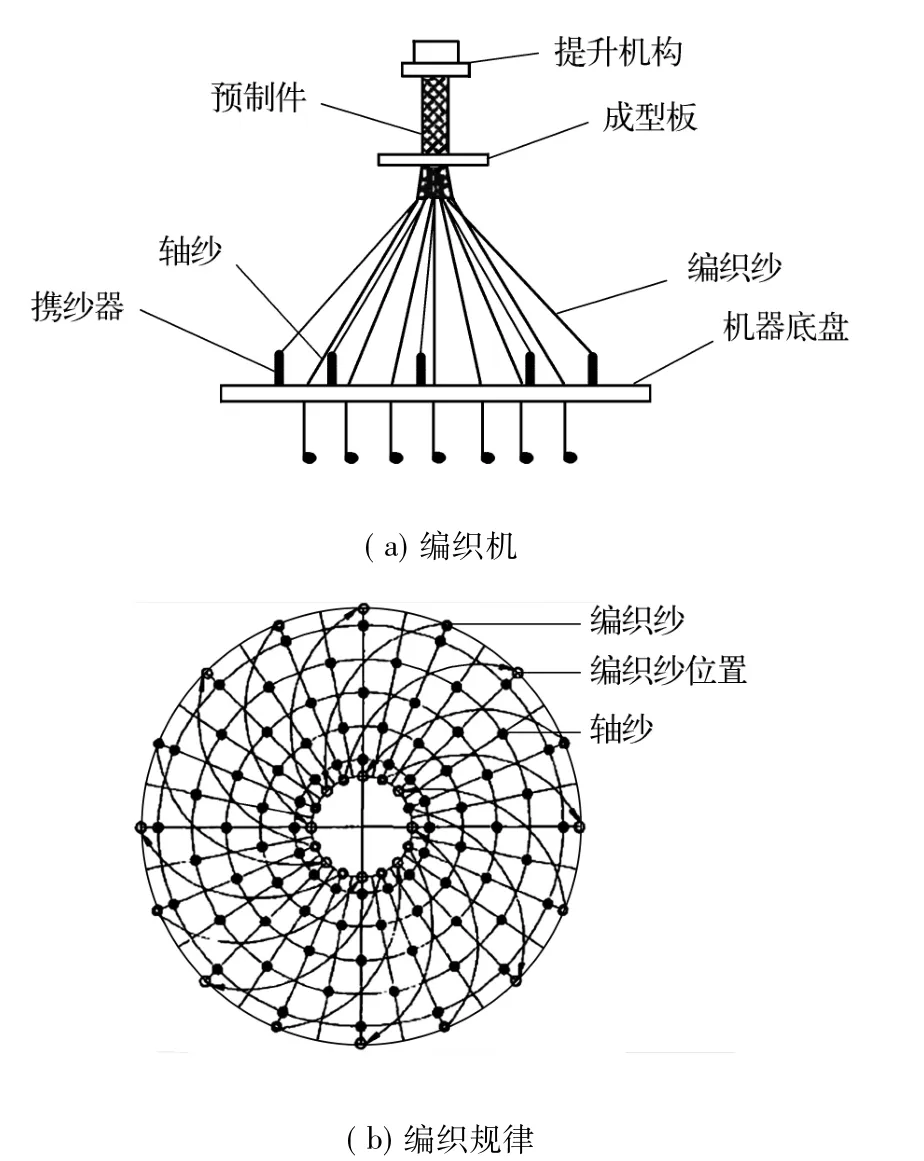

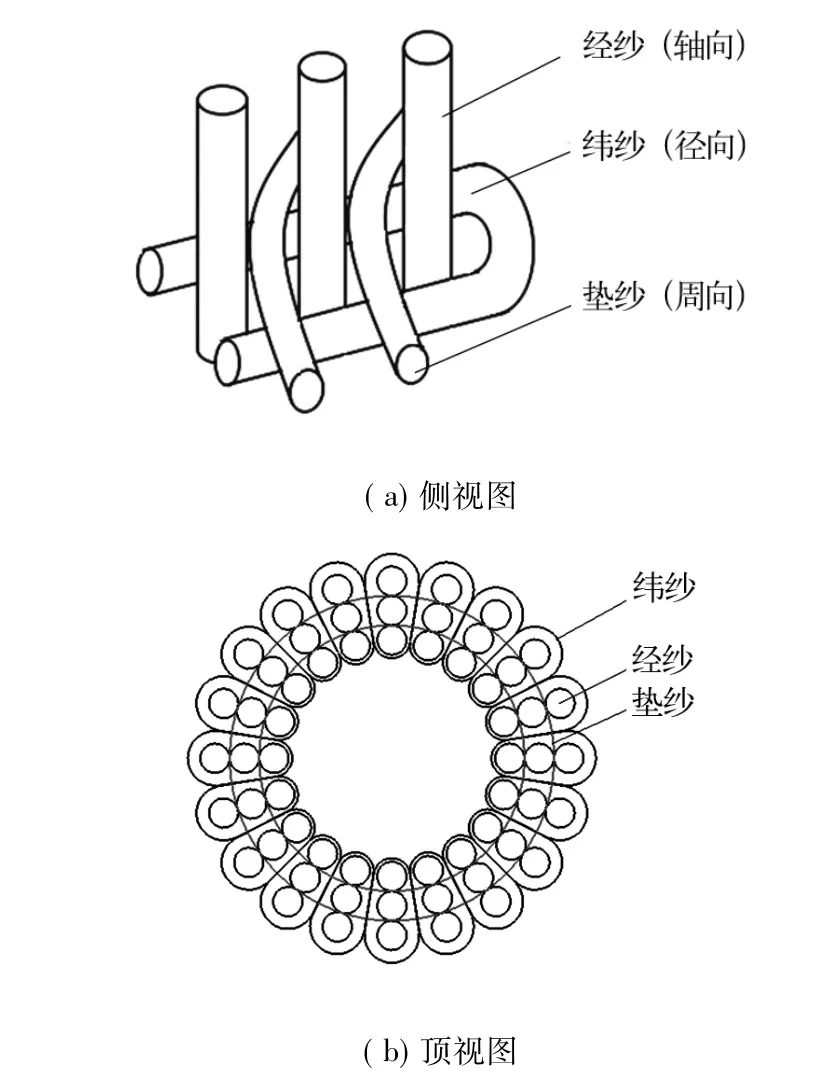

三維圓形編織法較早就用于織造筒狀構件,發展至今也是最為成熟的一種方法,如文獻[5-6]的專利介紹了與三維圓形編織法相關的成型原理及設備。如圖1所示,三維圓形編織法一般是利用攜紗器沿圓周和直徑方向交叉設置的編織軌道,按設計規律運行實現編織目的[7-8]。由于三維圓形編織法中,一臺裝置的編織軌道和攜紗器數量是固定的,這意味著一臺裝置可加工的織物規格很少,靈活性非常低,故應用受到較大的限制。

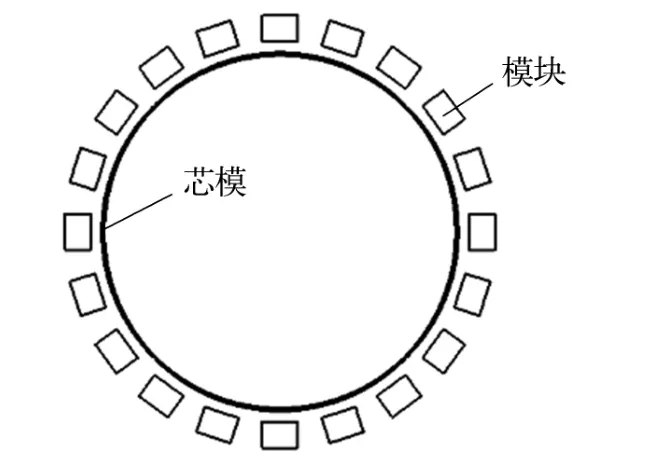

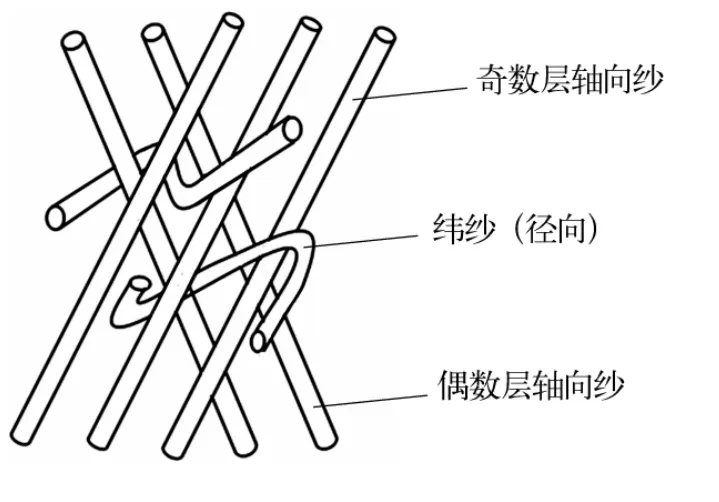

改進型三維圓形編織法如圖2所示,它是由在中間芯模的四周均勻分布若干矩形“四步法”三維編織模塊而組成的,增減模塊數量即可方便調節三維筒狀編織預型件的尺寸和規格。但在編織過程中,各矩形模塊之間必須進行的沿周向的編織纖維交換目前只能采用手動方式,因此編織效率極低;同時“四步法”三維編織的單胞結構也是固定的,很難有所變化。

圖1 三維圓形編織法

圖2 改進型三維圓形編織法

1.2 壓扁-織造-還原法

壓扁-織造-還原法是指先將具有三維形狀的筒狀預制件壓扁,使之成為一種平面筒狀織物,再利用多層織物的織造原理織制出這一織物(圖3),下機后展開成所需的筒狀預型件的三維形狀[9]。壓扁-織造-還原法的三維筒狀織物可在傳統平織機上織制而成,但受織機開口機構與引緯的限制,三維筒狀織物的厚度增加較難[10]。

圖3 平織筒狀織物結構示意圖

1.3 環形織造法

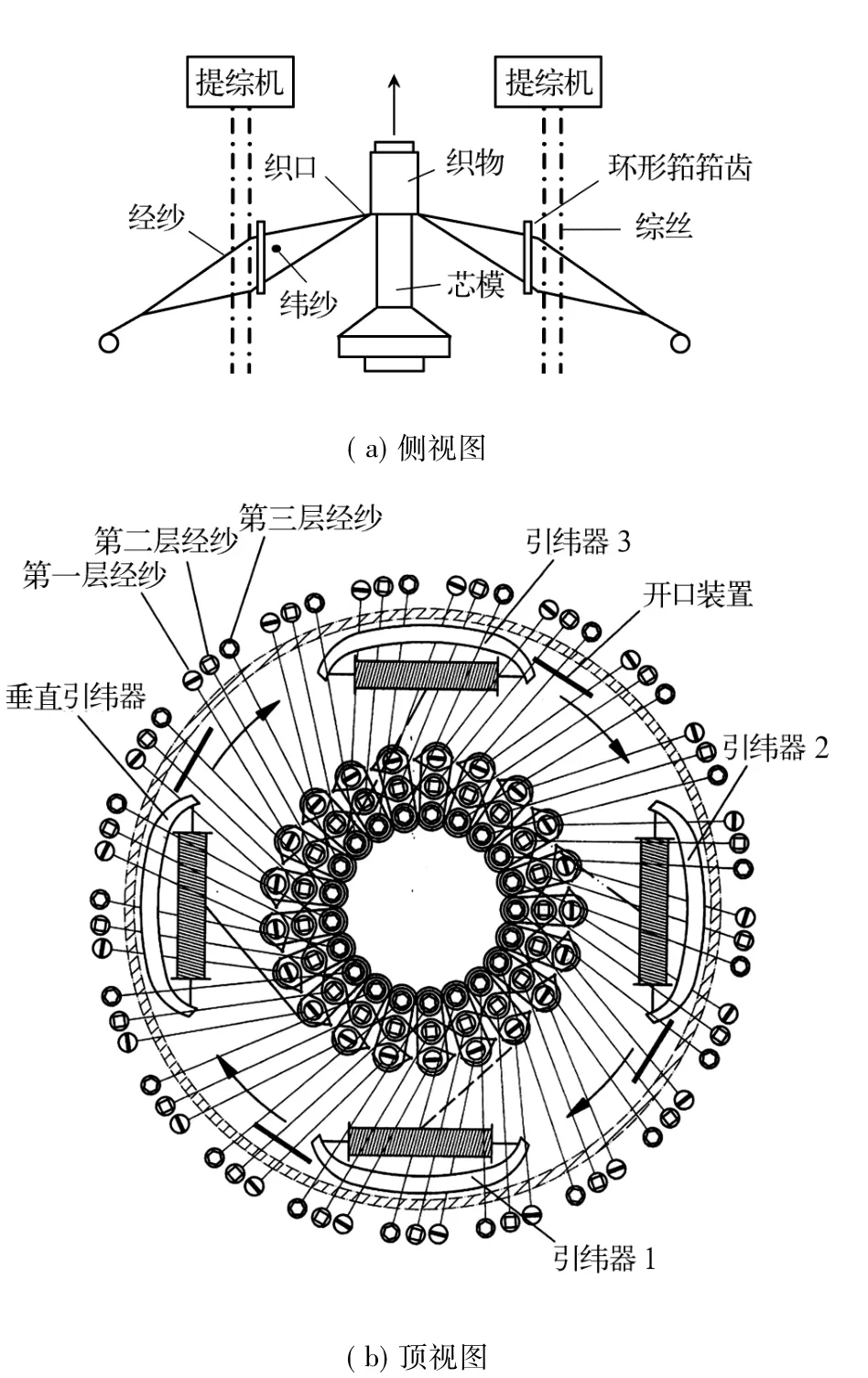

環形織造法采用圓織機的織造原理,如圖4所示。該方法是將從多個織軸或紗架上引出的經紗排列在圓形芯模的周圍,在圓周方向形成一個(或多個)梭口,一把(或多把)梭子在梭口內圍繞芯模作圓周運動,引入梭口的緯紗與經紗相交織,形成與芯模表面形狀一致的圓形織物[11-13]。改變經紗的升降規律就可以得到不同組織結構的三維筒狀織物,這些組織結構都歸屬為機織結構。目前市場上已經開發出多種應用該方法的自動化設備,但由于該方法是在圓周方向形成梭口,梭口是密閉的,推動梭子作周向運動的機械力通常必須先作用在經紗上,再由經紗傳遞到梭子,經紗會受到劇烈的擠壓和摩擦,極易受損,故該方法只適用于強韌性都非常好的纖維材料。也有采用與圖2類似方式的改良型環形織造法,存在的最大問題是效率太低。

圖4 環形織造法

綜上所述,現有三維筒狀織物成型的方法較多,且各具特色,但是這些方法均存在一些問題,或織物組織結構單一,或生產效率低,或纖維品種適應性差等。

2 新型三維筒狀織物成型方法

針對上述問題,本文提出一種織造三維筒狀織物的新型成型方法——圓軌道織造法,通過特定規律的開口、引緯和打緯方式,完成三維筒狀織物的自動連續織造,并具有較強的纖維品種適應性和織物結構多樣性。

2.1 織物成型過程

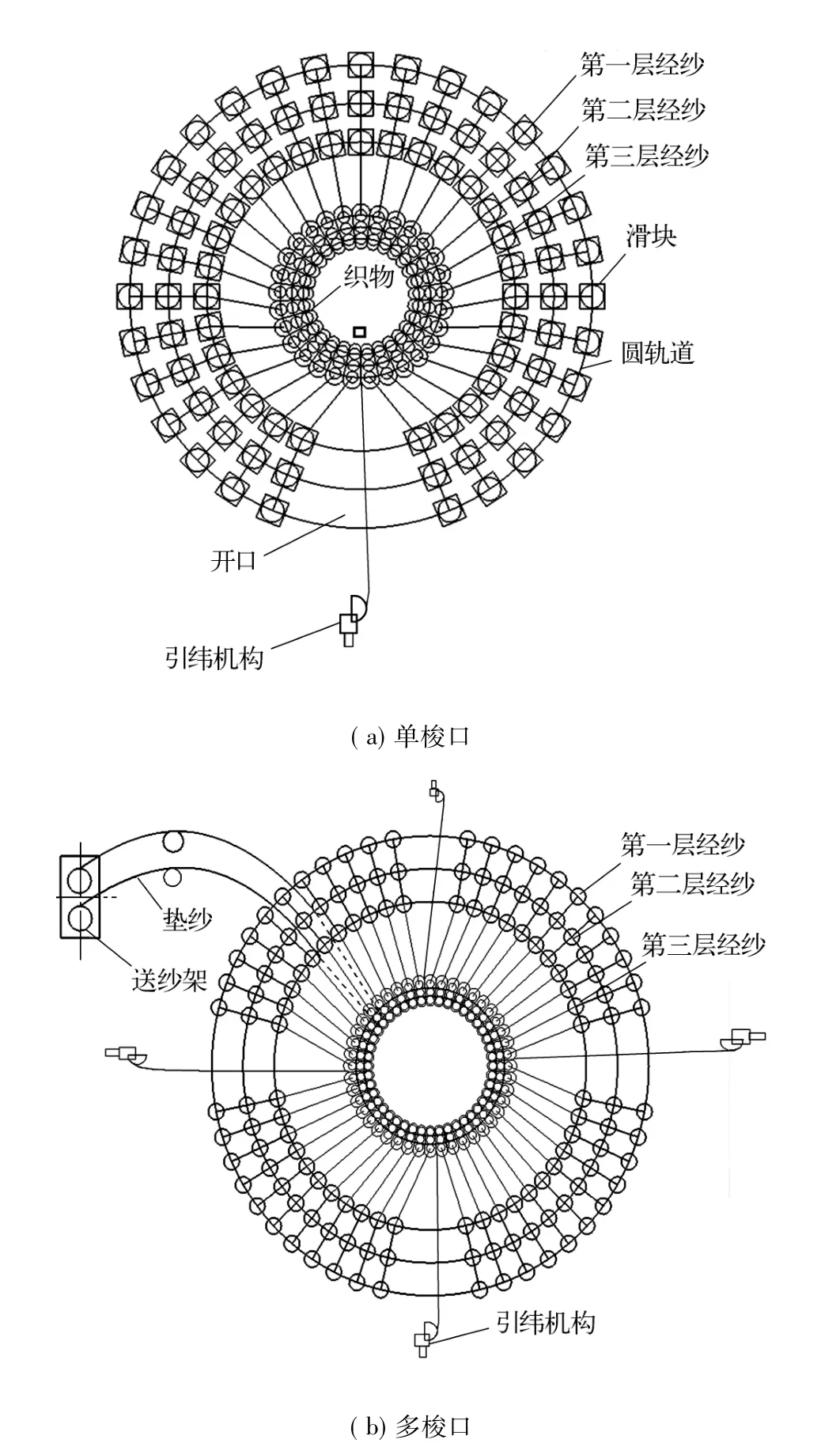

圖5 圓軌道織造法的織物成型過程

新型圓軌道織造法的織物成型過程見圖5,三維筒狀織物的軸向紗線(經紗)掛在可沿圓軌道移動的滑塊上,沿圓軌道某一半徑位置分開各層圓軌道上滑塊,就會形成如圖5(a)所示的開口——徑向梭口,從徑向梭口引入徑向紗(緯紗)后,再沿軸向將引入的緯紗打到設定的位置,即完成了一次織物成型(織造)過程。沿順時針或逆時針方向撥動圓軌道上的滑塊,就會再次形成徑向梭口,將引入的緯紗打到設定位置,即完成新的成型過程。因此按照組織結構設定規律沿圓軌道撥動滑塊,從所形成的徑向梭口沿徑向不斷往復引入緯紗,實現織物的完整成型過程。在織物成型過程中,因開口機構、引緯機構和打緯機構相對獨立,它們之間不發生干擾。

在上述運動規律的基礎上,如圖5(b)所示,可實現織機在多位置進行引緯,一次形成多個梭口進行織造。同時在織機的外側可安裝相應的送經架,其位于形成的徑向梭口的上方,進而實現周向墊紗的引入,因周向墊紗不參與交織,僅需在織物起頭時加入即可。

2.2 織物組織結構

2.2.1 正交結構

撥動奇數層圓軌道上的滑塊開口,偶數層圓軌道上的滑塊保持不動,當奇數層圓軌道上的滑塊掛滿紗線,偶數層圓軌道上只在開口位置的某一個滑塊上掛上紗線,則可以織造出如圖6所示的正交組織結構。此時保持不動的滑塊上的紗線成為正交組織結構的墊紗。在圓軌道之間的空隙通過墊紗裝置插入墊紗[圖5(b)],可以更有效地利用圓軌道。

2.2.2 斜交結構

撥動圓軌道上的滑塊開口時,如果奇數層圓軌道上的滑塊與偶數層圓軌道上的滑塊移動的距離保持一定的相對差異,則織物將形成如圖7所示的斜交組織結構,即奇數層軸向紗和偶數層軸向紗之間存在一個夾角,這是其他三維筒狀織物成型方法都難以實現的結構。

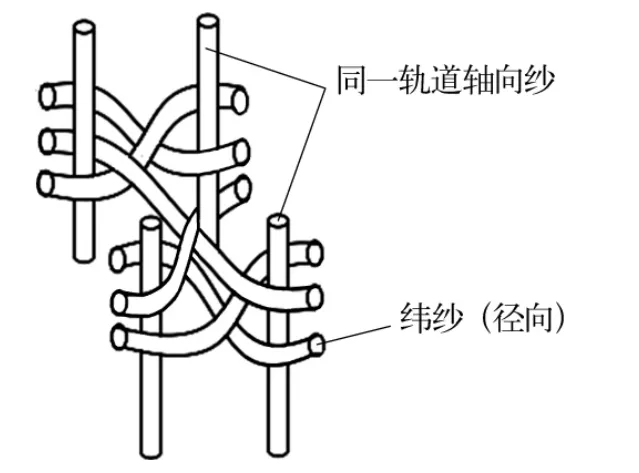

2.2.3 多層接結結構

如果每次按一定規律撥動部分圓軌道層上的滑塊,并相應采取多根緯紗引入的技術措施,則可以得到多層接結組織結構織物,如圖8所示。

由此可知,新型圓軌道織造法所織造的三維組織結構非常豐富。

圖6 正交組織結構

圖7 斜交組織結構

圖8 多層接結組織結構

3 結語

新型圓軌道織造法的優點在于:

(1)圓軌道的層數和各圓軌道層上的滑塊數可以依據需要設定和選用,織物規格變化大;

(2)可選擇性分開各圓軌道層的滑塊,使軸向紗形成各種開口,從而得到各種織物組織結構,織物結構多樣性強;

(3)可在圓軌道上設置多個滑塊分開裝置、引緯裝置和打緯裝置,實現多梭口織造,織物成型效率高;

(4)徑向梭口是開放的,引緯過程對經紗的影響非常小,纖維品種適應性強;

(5)由于周向開口、徑向引緯和軸向打緯運動之間沒有相互干擾,實現圓軌道織造過程的機械化和自動化相對簡單和容易。

[1]車劍飛,黃潔雯,楊娟.復合材料及其工程應用[M].北京:機械工業出版社,2006:138-195.

[2]張艷.中國產業用紡織品行業的現狀和發展機遇[J].紡織導報,2009(6):70-74.

[3]仝立勇,MOURITZ A P,BANNISTER M.3D纖維增強聚合物基復合材料[M].北京:科學出版社,2008:9-34.

[4]孫志宏,周申華,單鴻波,等.復合材料立體管狀結構件的紡織成型裝置及其方法:中國,201010260981.5[P].2010-08-24.

[5]DENT Robin,ROSE Donald J.Apparatus for braiding a three-dimensional braid structure:US,5388498A[P].1991-07-09.

[6]MUNGALOV Dmitri,BOGDANOVICH Alex.Automated 3-D braiding machine and method:US,6439096[P].2000-11-28.

[7]寇曉菲.三維編織復合材料編織工藝過程仿真研究[D].武漢:華中科技大學,2012.

[8]汪星明,邢譽峰.三維編織復合材料研究進展[J].航空學報,2010,31(5):914-927.

[9]祝成炎.非平面狀3D結構織物及其織造技術綜述[J].浙江工程學院學報,2000,17(2):76-79.

[10]易洪雷,葉偉,王利紅,等.管狀機織預成型件的結構設計與織造技術[J].紡織學報,2002,23(3):171-172.

[11]劉春陽.復合材料管道彎頭織物的研制[D].天津:天津工業大學,2007.

[12]王美紅.三維機織預成型的織造技術[J].產業用紡織品,2013,31(4):1-9.

[13]周申華,單鴻波,孫志宏,等.立體管狀織物的三維圓織法成型[J].紡織學報,2011,32(7):44-48.