基于S7-400 PLC的過熱蒸汽溫度串級模糊PID控制系統

史冬琳 劉劍釗 張秀宇

(東北電力大學自動化工程學院,吉林 吉林 132012)

過熱蒸汽溫度是工業鍋爐的重要參數,其變化直接影響鍋爐的安全運行和企業的經濟效益。由于過熱蒸汽溫度對象具有非線性、時變性、滯后性及干擾多等特點,難以得到精確的數學模型,因此常規串級PID控制難以適應變負荷時過熱蒸汽溫度對象特性發生較大改變的特點,不能獲取滿意的動態性能指標[1]。

模糊控制可以在不知道被控對象精確模型的前提下,憑借專家知識和操作員總結出的控制經驗建立起模糊控制規律并對系統進行有效控制,在過熱蒸汽溫度控制系統中引入模糊控制能有效改善控制系統的調節品質[2~4]。模糊控制算法雖然在仿真研究中獲得了良好的效果,但現階段在DCS和PLC上實現該算法仍比較困難,存在理論研究與實際應用脫節的問題。查表法是一種實現模糊控制的簡單方法,但受查詢表容量的限制而不能應用于過熱蒸汽溫度這類復雜系統中[5]。

用于過程控制的對象鏈接與嵌入(Object Linking and Embedding(OLE) for Process Control,OPC)技術作為一種過程控制領域新興的通信技術能夠很好地解決不同軟、硬件之間的通信兼容性問題[6]。基于OPC的模糊控制解決方案,即利用OPC技術有機結合Matlab和PLC,設計在線模糊PID控制器,為模糊控制算法在PLC中的應用提供了很好的借鑒[7,8]。

筆者以SMPT-1000平臺鍋爐工程的過熱蒸汽溫度為被控對象,設計串級模糊PID控制策略,借助OPC技術為PLC和Matlab搭建數據傳輸通道。最后通過仿真驗證模糊PID控制算法和OPC技術在實際過熱蒸汽溫度控制應用中的效果。

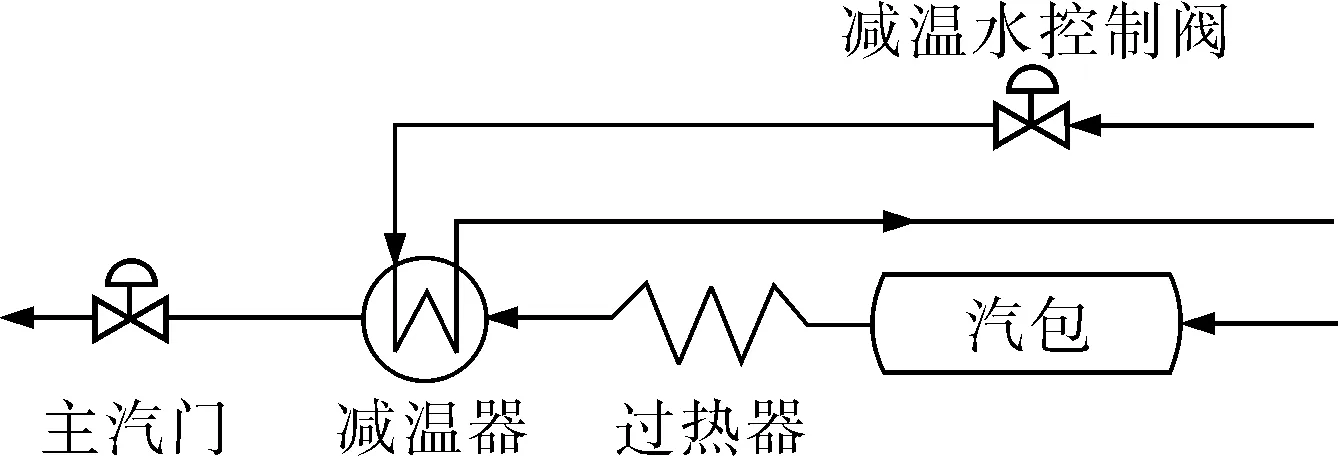

本方案選用的軟、硬件包括S7-400 PLC、SMPT-1000多功能仿真平臺、Matlab/Simulink和Simatic PCS7軟件,系統平臺結構如圖1所示。被控對象為SMPT-1000鍋爐工程中的過熱蒸汽溫度系統(圖2),它和PLC通過Profibus-DP總線連接。PCS7 是完全無縫集成的自動化解決方案,可以應用于所有的工業領域,包括過程工業、制造工業、混合工業和工業所涉及的所有制造和過程自動化產品[9,10]。本方案中PCS7通過工業以太網連接控制器完成PLC的網絡組態、硬件組態和監視功能。Matlab/Simulink主要負責模糊推理計算,得到PID校正值,并通過OPC技術與PLC進行數據傳輸和交換[11]。Simulink中的OPC Read模塊從PLC的數據存儲區中讀取主調節器的過程值和設定值,OPC Write模塊負責將模糊工具箱計算出的3個PID參數校正值送回PLC,由PLC完成對過熱蒸汽溫度系統的控制。

圖1 系統平臺結構

圖2 SMPT-1000鍋爐工程中的過熱蒸汽溫度系統

2 串級模糊PID控制系統

模糊PID控制器在PID算法的基礎上,以誤差E和誤差變化率EC為輸入,按照模糊規則進行推理,PID參數在線調整表達式為:

(1)

式中kp、ki、kd——原PID參數;

kp′、ki′、kd′——校正后的PID參數;

Δkp、Δki、Δkd——模糊控制器計算出的PID參

數校正值。

通過式(1)計算,以滿足不同E和EC時控制系統對PID參數的要求,從而使被控對象具有較好的動靜態性能。

2.1 控制方案

過熱蒸汽溫度串級模糊PID系統結構如圖3所示,根據被控對象的結構和特性,利用PCS7設計串級模糊PID控制方案實現過熱蒸汽溫度控制。在方案中由操作員設定主調節器的給定值,過熱蒸汽出口溫度過程值和給定值的偏差作為主調節器的輸入;主調節器輸出作為副調節器給定值,與減溫水流量的偏差作為副調節器的輸入,副調節器輸出作用于減溫水管路調節閥,通過改變減溫水量來實現控制目標。主調節器采用PID控制,kp、ki、kd的初值分別設為-1.2、80、0;副調節器采用P控制,kp設為-2。

圖3 過熱蒸汽溫度串級模糊PID系統結構

2.2 模糊控制器

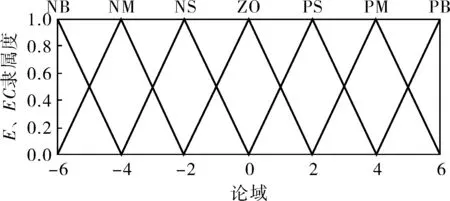

系統模糊控制器為二輸入三輸出,輸入變量E=SP-PV和EC=dE/dt,輸出變量為Δkp、Δki、Δkd,模糊子集為{NB、NM、NS、ZO、PS、PM、PB},論域范圍為[-6,6],采用三角型隸屬度函數分別描述其模糊集合,如圖4、5所示。

圖4 輸入變量E、EC的隸屬度函數

圖5 輸出變量Δkp、Δki、Δkd的隸屬度函數

模糊規則以人工控制經驗為前提,總結出一般經驗規律,制定合適的模糊規則以滿足kp、ki、kd自整定要求[12]。模糊推理采用Mamdani法,模糊控制規則見表1,共7×7×3=147條。

模糊控制規則的語言形式為:

IfE=AiandEC=BjthenU=Cij,i、j=1,2,…,7

式中Ai、Bj、Cij——論域X、Y、Z上的模糊語言值;

U——Δkp、Δki、Δkd的語言變量。

控制器的反模糊化采用Centriod面積重心法,由Matlab工具箱自動完成。

表1 模糊控制規則

2.3 控制系統仿真平臺搭建

利用Simulink搭建的模糊PID控制器參數實時校正程序和二輸入三輸出模糊推理子程序如圖6、7所示。經過計算并進行試驗整定,將誤差E的量化因子設為0.9,誤差變化率EC的量化因子設為30,Δkp、Δki、Δkd的比例因子分別設為1/6、1/6、1/6,這樣既能避免在偏差較大時kp增大過快引起系統超調和不穩定,又能在偏差較小時提高系統的響應速度[13]。

圖6 模糊PID控制器參數實時校正程序

圖7 二輸入三輸出模糊推理子程序

Simulink的作用是通過讀取PLC中主調節器的過程值和給定值,通過數據處理得到誤差E和誤差變化率EC,然后送入模糊控制器,得到PID參數的校正值,再和原始PID參數進行相加后送入PLC主PID調節器中,實現控制功能。其中,Constant模塊數值為傳統PID的參數,OPC Configuration模塊連接OPC服務器,OPC Read模塊從OPC服務器中讀取數值,OPC Write模塊向OPC服務器寫入數值,Subsystem為模糊PID推理系統。

3 結果分析

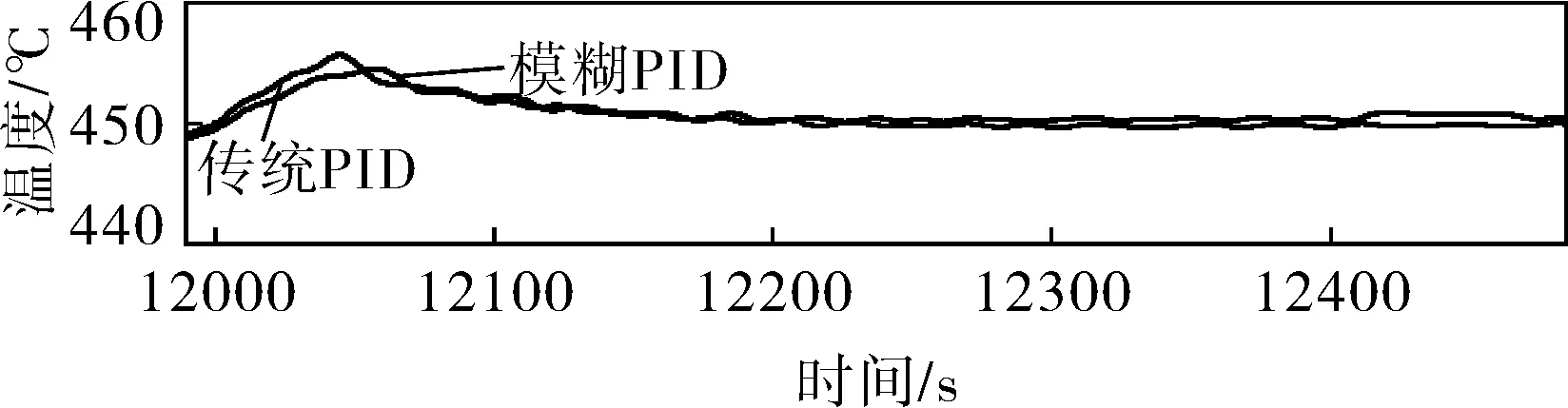

過熱蒸汽溫度操作員給出的設定值是450.0℃。Simulink中模糊PID控制器參數實時校正程序在SMPT-1000鍋爐工程變負荷階段前投運,以驗證變負荷工況下模糊PID控制對過熱蒸汽溫度的控制效果。

從圖8可以看出,過熱蒸汽溫度在負荷變化時的響應過程中,模糊PID控制效果優于傳統PID控制算法,系統的超調量、穩態誤差和調節時間都小于傳統PID算法。這表明利用OPC技術實現的串級模糊PID算法具有良好的應用價值,能減少編程量并提高控制系統的適應性和精確度。

圖8 過熱蒸汽溫度響應曲線對比

4 結束語

筆者提出的過熱蒸汽溫度串級模糊PID控制方案,采用Matlab和OPC技術實現了PID參數的在線計算。從驗證結果可以看出,模糊PID控制方案相比傳統的PID控制方案具有更好的控制效果,同時,本方案借助OPC和Matlab實現了模糊PID參數整定功能,相比于離線查表方式具有極強的實時交互性,減少了編程工作量并且相比查表法具有更高的精確度。

[1] 楊濮亦,李海永.鍋爐過熱蒸汽溫度控制策略優化[J].熱力發電,2014,43(10):100~102.

[2] 華志剛,胡光宇,吳志功,等.基于先進控制技術的機組優化控制系統[J].中國電力,2013,46(6):10~15.

[3] 田思慶,魏強,吳桂云,等.火電廠主汽溫度串級模糊控制系統應用研究[J].化工自動化及儀表,2014,41(11):1273~1276.

[4] 陳立軍,趙麗麗,周正興.基于規則自尋優的過熱汽溫模糊控制[J].化工自動化及儀表,2010,37(1):5~7.

[5] 王志凱,郭宗仁,李琰.用PLC實現模糊控制的兩種設計方法[J].中國儀器儀表,2002,(1):4~6.

[6] Mahmoud M S,Sabih M,Elshafei M.Using OPC Technology to Support the Study of Advanced Process Control[J].ISA Transactions,2015,55:155~167.

[7] 呂俊.基于OPC的PLC在線PID模糊自整定系統[J].輕工機械,2013,31(2):35~39.

[8] 吳明永,王國偉.基于OPC和MATLAB的鍋爐汽包水位智能控制系統[J].計算機測量與控制,2010,18(10):2296~2298.

[9] 賈兆虎,孫良,鄭金吾.基于PCS7的蒸發器自控系統設計與應用[J].化工自動化及儀表,2012,39(12):1548~1552.

[10] 馬昕,王平,任麗靜,等.基于PCS7的加熱爐綜合控制方案設計與實施[J].化工自動化及儀表,2010,37(6):16~19.

[11] 李志強,石紅瑞.基于OPC的Matlab與B&R PLC的控制平臺[J].控制工程,2009,16(z1):132~135.

[12] 韋慶志,李正明,孫俊.基于模糊自適應PID控制的鍋爐過熱蒸汽溫度控制系統[J].機械設計與制造,2010,(7):173~175.

[13] 張立,胡玉貴,齊曉慧.量化因子和比例因子在模糊控制器中的作用及其在線修正[J].移動電源與車輛,2008,(1):11~14.