基于圖像處理技術的顆粒檢測系統

苑瑋琦 暴吉寧 李立奇

(沈陽工業大學視覺檢測技術研究所,沈陽 110870)

顆粒粒度是顆粒類物質的重要質量指標,其準確的測量對顆粒后續加工的許多技術性能和實際應用具有重要的指導意義。目前,在農業上,顆粒檢測系統可以用來檢測大米在裝袋之前是否合格;在地質學上,顆粒檢測系統可以用來檢測沙土在外力沖擊及擠壓等情況下的應力反應等。顆粒檢測工業將成為21世紀最重要的基礎產業之一[1,2]。目前對顆粒粒度的檢測大多采用篩分法、顯微鏡法及沉降法等,這些方法存在測量準確度低、測量復雜及代表性差等問題。隨著計算機技術尤其是多媒體技術、數字圖像的處理與分析理論及其配套技術的不斷發展和完善,機器視覺技術在顆粒檢測系統中已經有了應用[3]。基于圖像處理技術的顆粒檢測有了很大進展,可以有效克服以上方法的不足,得到合理準確的檢測結果,同時也代表了粒度檢測的發展方向。

以鋼砂顆粒作為主要研究對象,選用顆粒樣本的直徑在50~500μm。采用高分辨率的線陣CCD相機和工業顯微放大鏡頭,實現了在高分辨率下對動態粉體顆粒的拍攝和自動識別的目的。眾所周知,用線陣相機拍攝的圖像,其傳輸速度較快,清晰度高,并且獲得的圖片所含顆粒數目較多,滿足實驗對顆粒粒徑分析的要求。同時,采用DSP處理器自動控制相機工作,設計了一個完整的圖像識別系統。

顆粒檢測系統主要由光源、干法分散進樣系統機、光學工業放大鏡頭、線陣相機、圖像處理器(TMS320DM648開發板)、顯示屏和震動開關組成,如圖1所示。

圖1 顆粒檢測系統組成

系統的工作流程:光源、相機、處理器上電后,分散進樣系統機開始進料,進而使震動開關發送有效信號觸發DSP工作,DSP發送控制信息控制線陣相機開始采集圖片,采集到的圖片經過圖像處理技術的分析和處理,最后檢測出圖片的顆粒粒度。

1.1 光源

在實驗中選擇LED燈制成的光源,這是因為:由熒光燈制成的光源亮度和穩定性都很差;由鹵素燈制成的光源雖然亮度夠用,但使用壽命較短;而相對來說,LED燈制成的光源使用壽命長且亮度穩定。又由于實驗需要直射光,因此制成了條形的LED光源,如圖2所示。

圖2 自制的條形LED光源

1.2 顆粒拍攝方向

系統的目的是對大量的顆粒樣本進行處理分析,為了減少大量顆粒的粘連現象,所以需要顆粒運動起來。設計采用使顆粒豎直下落的方式,在其在下落的過程中進行拍攝,如圖3所示,這種方式很好地解決了顆粒粘連問題,為此購進了型號為BT-900的干法分散進樣系統機。

圖3 豎直下落的拍攝方式

1.3 相機

由于設計選擇了豎直下落的拍攝方式,在下落的過程中顆粒做自由落體運動,而且顆粒本身的檢測范圍在50~500μm之間,體積很小,所以選擇了適合拍攝高速運動物體的相機——線陣相機。與面陣相機相比,它具有較高的掃描頻率和分辨率,可以對顆粒進行逐行掃描,最后將拍得的圖像進行處理。所以對線陣相機來說,行頻(Hz)是一個重要參數,指每秒在屏幕上從左到右掃描的次數,它的數值越大拍攝的圖像分辨率越高,穩定性越好。

本次設計選擇了顆粒在做自由落體下降到15mm時進行拍攝,由自由落體公式可知:

Vt2=2gh

(1)

其中g取9.8m/s2,則顆粒在h=15mm時的速度Vt為542mm/s。在這里,設每個顆粒需要5個像素表示,每個顆粒的大小最小為50μm,則視覺精度為50/5=0.01mm/像素。又因為有:

Vt/S=L

(2)

式中L——相機的行頻;

S——視覺檢測精度。

所以,此時的相機的行頻為542/0.01=54.2kHz。

綜上所述,本次實驗選用SG14-01K80型線陣相機[4],其分辨率為1 024,行頻為68kHz,像元大小為14μm,靶面大小為14.336mm,鏡頭接口為F口,數據接口為千兆網口,數據格式為8bit,滿足實驗需求。

1.4 光學放大鏡頭

在鏡頭的選擇問題上,要注意以下參數:鏡頭的成像尺寸、鏡頭的分辨率、鏡頭焦距和視野角度、鏡頭工作距離、鏡頭接口。

綜合各種因素,本次實驗選用了Navitar Zoom 6000定焦鏡頭(1-6232、1-62922)。這款工業鏡頭的接口為F口,與選用的相機接口相匹配;靶面大小為30mm;放大倍數在1.4~9.0之間可調;工作距離為92mm,防止了顆粒下落過程中,顆粒的粉塵附著鏡頭,影響圖片的質量;視場范圍為3.3~21.0mm,垂直視場范圍為2.475~15.750mm;鏡頭分辨率為213線對。

1.5 處理器

本次設計選用了以TMS320DM648處理器為核心的開發板[5,6]。TMS320DM648屬于DaVinci系列DSP芯片,主要應用于智能視頻監控、網絡視頻服務器及機器視覺等領域。DM648采用C64x+內核,主頻最高可達1.1GHz,并且代碼與C64x完全兼容。

1.6 顯示器

本次設計選用LQ035NC111模擬液晶顯示屏,分辨率為320×240,滿足實驗要求,可自動調節亮度,自帶驅動板,可直接連線使用。由于實驗使用視頻編碼芯片SAA7105H,其輸出格式為S-Video的模擬信號,但目前市面上的液晶顯示屏只支持RCA信號(復合信號),所以在視頻編碼器芯片和顯示器之間使用了S-Video信號轉RCA信號的信號線。

2 圖像處理過程與結果

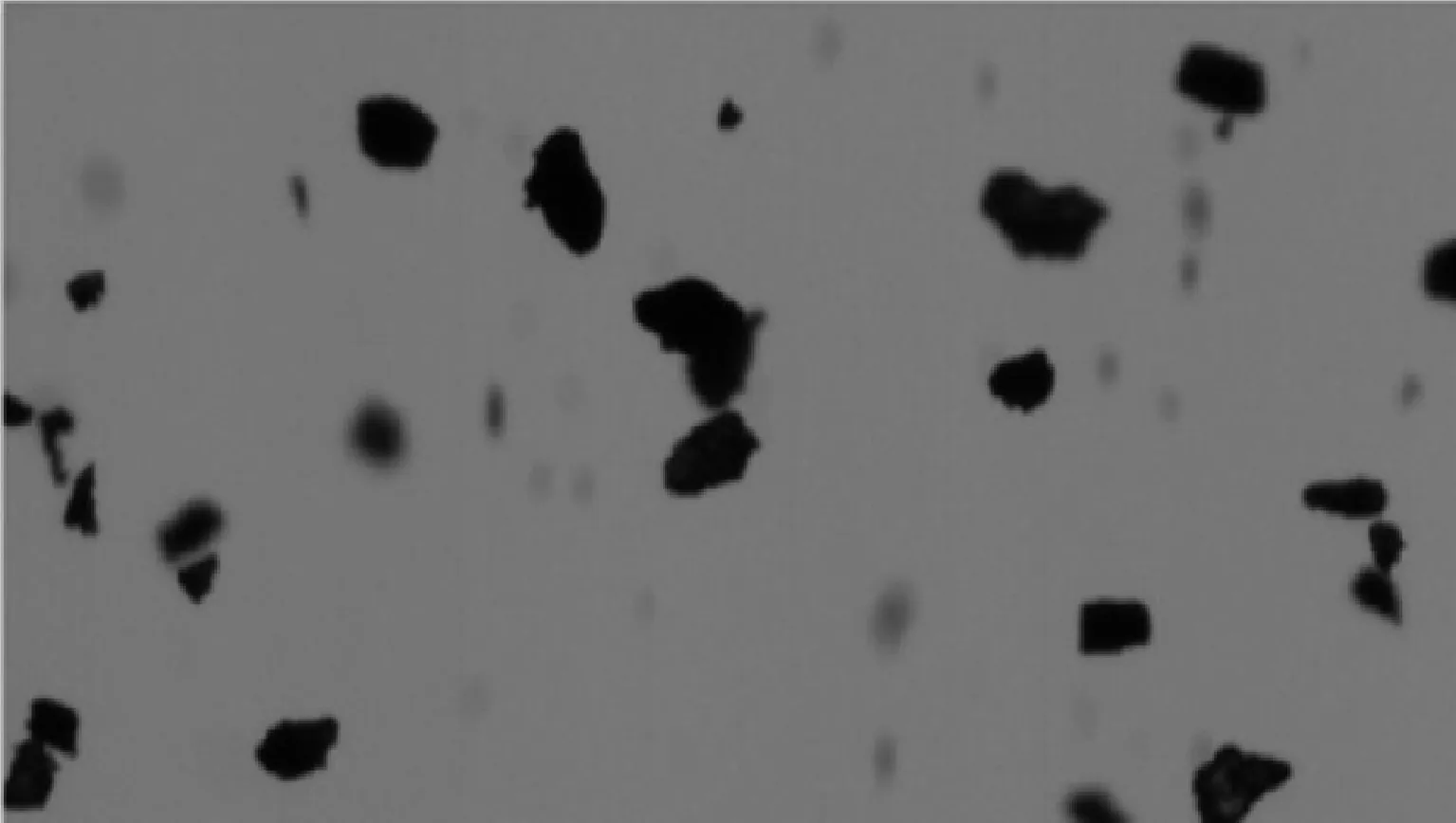

硬件系統組裝完畢后,對顆粒樣品進行了圖像采集,采集的顆粒圖像如圖4所示。

圖4 采集到的顆粒圖像

采集到的圖像要進行相關處理,首先將圖像進行邊緣檢測、圖像填充,使圖像的背景與目標物的對比更為清晰,改善圖像的質量;再把質量改善后的圖像進行形態學的腐蝕和膨脹處理;最后經過連通域處理手段,統計圖像中顆粒的個數,經過相關計算處理得出顆粒的面積與直徑。具體步驟為:

a. 在邊緣檢測中,采用基于canny算子的邊緣檢測方法對圖像進行處理[7],盡可能多地標識出顆粒圖像中的實際邊緣;

b. 在邊緣檢測的基礎上,對圖像進行填充,并將背景設置為白色,顆粒設置為黑色;

c. 對顆粒圖像進行觀察后,利用形態學的基本運算——開運算(先腐蝕,后膨脹),對圖像進行處理,從而達到改善圖像質量的目的[8]。

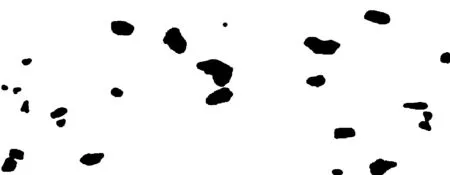

處理后的圖像效果如圖5~7所示。

圖5 邊緣檢測效果

圖6 圖像填充效果一

圖7 圖像填充效果二

再通過統計顆粒內部的像素個數求出顆粒的面積,然后根據面積與直徑的關系,求出編號分別為0,1,…,22顆粒直徑分別為43、43、11、52、54、

24、19、23、33、14、17、46、24、23、25、29、33、20、36、44、38、45、19像素。可以看出,顆粒粒度的平均直徑D≈32像素,而像素大小由相機和鏡頭決定。鏡頭在放大倍率為1.4倍時的視場為21mm,也就是說拍攝21mm寬度的圖像映射到30mm的靶面上。而選用的線陣相機靶面為14.336mm,所以采集到的是實際視場寬度為10.035 2mm的圖像。這時圖像的檢測精度為10.0352/1024=0.0098≈0.01mm,即相機的一個像素點約表示實際圖片的大小為10.035 2μm,由此得出顆粒的實際直徑D實際=321.1264μm。

3 結束語

介紹了基于機器視覺檢測技術的顆粒粒度檢測系統。通過選用的鏡頭和相機,再選擇一個合理的位置后,對經過進樣系統機做自由落體運動的顆粒進行圖像采集,在采集的過程中,需要自制的光源對采集的顆粒進行照明,獲得效果較好的顆粒圖片,然后經過相關的圖像處理技術最終獲得顆粒樣品的相關信息。經過實驗證明,該系統可以達到實驗目的,可對直徑在50~550μm的顆粒進行采集和處理,具有一定的應用價值。

[1] 苗春衛,李玉祥,王克家,等.基于數字圖像處理的煤粉顆粒檢測[J].應用科技,2003,30(2):1~3.

[2] 李文苑,幸福堂.粉體顆粒的流動模型研究現狀[J].安全與環境工程,2013,20(1):53~55.

[3] 侯小紅.基于圖像處理的煤粉顆粒檢測技術研究[D].太原:太原理工大學,2006.

[4] 唐湘娜.鐵軌表面缺陷的視覺檢測算法研究[D].長沙:湖南大學,2013.

[5] 苑瑋琦,于洋,湯永華.應用于DM648的FLASH自動加載實現方法[J].電子設計工程,2014,22(9):180~183.

[6] 甘泉,徐光輝,郭偉濤.基于DSP/BIOS的千兆以太網的研究與實現[J].軍事通信技術,2011,32(1):82~85.

[7] 崔屹.圖像處理與分析——數學形態學方法及應用[M].北京:科學出版社,2000.

[8] 肖大雪.淺析數學形態學在圖像處理中的應用[J].科技廣場,2013,(5):10~19.