帶有余熱回收系統(tǒng)的減阻劑生產(chǎn)線的熱力學(xué)分析

王計兵,陳 輝,趙衛(wèi)強(qiáng),楊師緣,師沛生

(1.沈陽建筑大學(xué) 機(jī)械工程學(xué)院,遼寧 沈陽 110168;2. 蘇家屯職教中心,遼寧 沈陽 110165)

0 引言

我國余熱資源非常豐富,主要是分布在鋼鐵、化工、機(jī)械、建材等行業(yè)。工業(yè)生產(chǎn)中產(chǎn)生的余熱卻得不到合理有效的利用,這些熱量直接排放到大氣中去,不僅造成嚴(yán)重的能源和水資源浪費(fèi),更會造成熱污染[2],因此如何高效地實現(xiàn)工業(yè)生產(chǎn)中余熱的回收再利用,就成為了一個普遍關(guān)注并急需解決的問題。目前,熱泵技術(shù)在我國已經(jīng)發(fā)展比較成熟,基于熱泵技術(shù)的余熱回收系統(tǒng)現(xiàn)已應(yīng)用于沖壓件的生產(chǎn)。但將熱泵技術(shù)應(yīng)用于化學(xué)生產(chǎn)中的報道還十分少見,本文主要是對天然氣減阻劑生產(chǎn)線余熱回收系統(tǒng)進(jìn)行分析,驗證系統(tǒng)的可行性,并且對系統(tǒng)中的油熱系統(tǒng)進(jìn)行熱平衡計算,以獲取熱油系統(tǒng)相關(guān)參數(shù)。本文對天然氣減阻劑生產(chǎn)線余熱回收系統(tǒng)進(jìn)行研究,順應(yīng)了節(jié)能減排的要求,擴(kuò)大以熱泵為基礎(chǔ)的余熱回收系統(tǒng)在化學(xué)生產(chǎn)領(lǐng)域的應(yīng)用。

1 天然氣減阻劑生產(chǎn)線系統(tǒng)

1.1 天然氣減阻劑生產(chǎn)線原系統(tǒng)組成

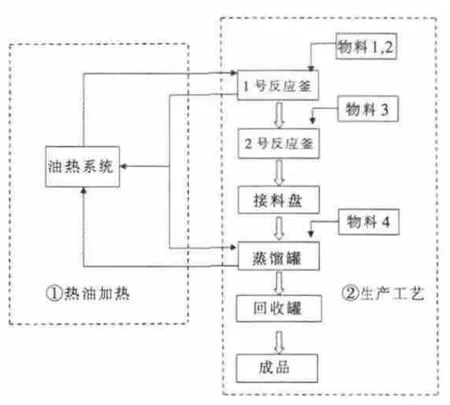

天然氣減阻劑生產(chǎn)線原系統(tǒng)主要是由兩個子系統(tǒng)組成: ①1 號反應(yīng)釜以及蒸餾罐的熱油加熱系統(tǒng);②天然氣減阻劑生產(chǎn)工藝系統(tǒng)。圖1 為天然氣減阻劑生產(chǎn)線原系統(tǒng)結(jié)構(gòu)圖。

1.2 天然氣減阻劑生產(chǎn)線原系統(tǒng)工作過程

圖1 天然氣減阻劑生產(chǎn)線原系統(tǒng)結(jié)構(gòu)Fig.1 Gas drag reduction agent production line of the original system structure

減阻劑生產(chǎn)工藝中,1 號和2 號物料在1 號反應(yīng)釜相應(yīng)條件 (常壓、70℃~110℃、24h)下反應(yīng)生成中間產(chǎn)物后進(jìn)入2號反應(yīng)釜,然后再加 入3號物料,在常溫、常壓下反應(yīng)24h 后生成含成品物料,經(jīng)過沉淀(24h)、蒸餾(常壓、60℃-70℃、6h)得到成品。其中接料盤中液態(tài)物料與加入的4號物料進(jìn)入蒸餾罐蒸餾,然后蒸餾出的物料繼續(xù)進(jìn)入回收罐進(jìn)行收集,剩下的物料即為成品。原生產(chǎn)線工藝中,1 號反應(yīng)釜以及蒸餾罐使用油熱系統(tǒng)提供生產(chǎn)所需的工作溫度,2 號反應(yīng)釜以及冷凝器的冷凝需要冷卻水進(jìn)行冷卻。生產(chǎn)中冷卻水經(jīng)過需要冷卻的器皿后水溫升高,然后將其排掉,這造成了嚴(yán)重的水資源以及熱能資源浪費(fèi)。

1.3 帶有余熱回收系統(tǒng)的天然氣減阻劑生產(chǎn)線系統(tǒng)

天然氣減阻劑原生產(chǎn)中工藝中通過油熱系統(tǒng)對1 號反應(yīng)釜和蒸餾罐加熱到生產(chǎn)系統(tǒng)所需要的溫度,以往對1 號反應(yīng)釜、2 號反應(yīng)釜以及冷凝器冷卻所產(chǎn)生的大量余熱直接排放到大氣中,而且冷卻水直接排放到地下,從能源綜合利用的角度出發(fā),有必要將這部分余熱以及水資源進(jìn)行回收并將其充分利用,使整個天然氣減阻劑的生產(chǎn)過程走上即環(huán)保又節(jié)能的道路。

整個生產(chǎn)線中可回收的余熱分為三個部分: ①2 號反應(yīng)釜的冷卻: 物料經(jīng)過1 號反應(yīng)釜反應(yīng)完全后進(jìn)入2號反應(yīng)釜,2 號反應(yīng)釜中的物料需要冷卻至常溫,這部分熱能需要進(jìn)行回收;②冷凝器的冷卻: 物料經(jīng)過蒸餾罐被加熱至60℃~70℃,經(jīng)過冷凝器冷卻,以到達(dá)產(chǎn)品提純的目的。這部分熱能也需要進(jìn)行回收;③油熱的降溫: 流經(jīng)1 號反應(yīng)釜的溫度為70℃~110℃,而變壓器油需要給蒸餾罐提供的溫度為60℃~70℃,這部分的熱能需要通過板式換熱器進(jìn)行提取回收。

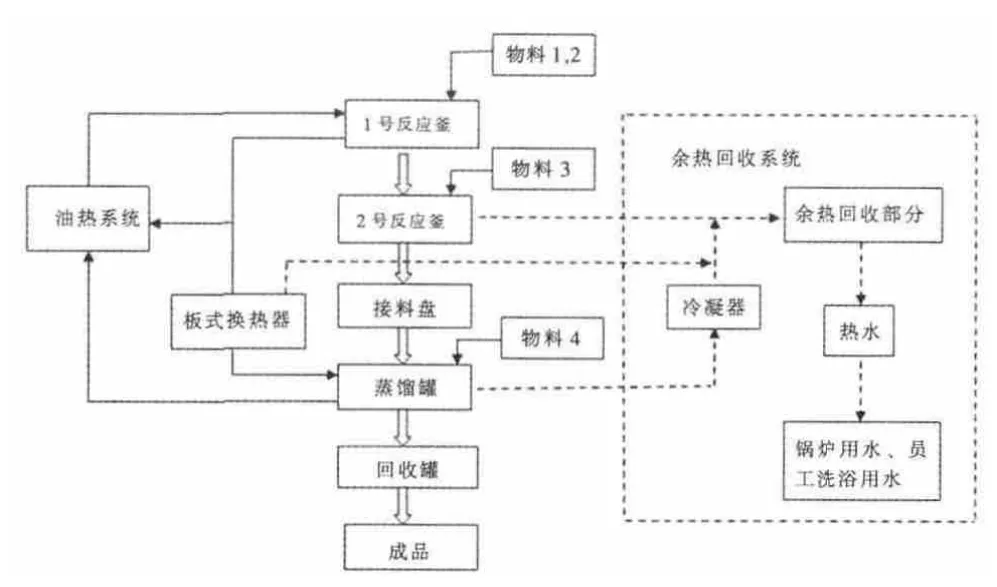

因此在原有減阻劑生產(chǎn)線中加入余熱回收裝置,將水資源以及這部分余熱進(jìn)行回收并加以利用是十分必要的。帶有余熱回收系統(tǒng)的天然氣減阻劑生產(chǎn)線系統(tǒng)如圖2 所示。

生產(chǎn)工藝中油熱系統(tǒng)和水冷系統(tǒng)的相互配合為各個反應(yīng)階段提供合適的生產(chǎn)溫度,反應(yīng)中冷水經(jīng)過需要冷卻的器皿后水溫升高,采用熱泵系統(tǒng)將其熱量提取,同時釋放給生活用水,用于生活洗浴以及鍋爐用水;在需要的時候可以通過高溫?zé)崴畬τ蜔嵯到y(tǒng)中的變壓器油進(jìn)行加熱,以達(dá)到最大限度的節(jié)能效果。

圖2 帶有余熱回收裝置的系統(tǒng)結(jié)構(gòu)Fig.2 With waste heat recovery unit of the system structure

1 號反應(yīng)釜工作的正常溫度為70℃~110℃,由于溫度較高,水在100℃以上就會變?yōu)檎羝虼送ㄟ^油熱系統(tǒng)提供反應(yīng)所需的溫度。該系統(tǒng)中,為了節(jié)能環(huán)保,其冷卻使用循環(huán)水,加熱使用25 號變壓器油。熱泵機(jī)組將冷水降低至20℃以下,同時將熱水加熱到55℃,通過板式換熱器將變壓器油加熱至55℃,然后再使用電加熱棒輔助加熱變壓器油至110℃。蒸餾罐正常的工作溫度是60℃~70℃,流經(jīng)1 號反應(yīng)釜后出來的變壓器油溫度如果高于蒸餾罐工作所需的溫度,則經(jīng)過板式換熱器將油溫降低至蒸餾罐的正常工作溫度。如果油溫正好合適,則直接通向蒸餾罐。1 號反應(yīng)釜完成反應(yīng)后,反應(yīng)后的物料進(jìn)入2 號反應(yīng)釜,同時物料3 進(jìn)入,并且對2 號反應(yīng)釜使用余熱回收系統(tǒng)冷卻循環(huán)水進(jìn)行冷卻至常溫。反應(yīng)產(chǎn)物完全反應(yīng)后到達(dá)蒸餾罐并且加入物料4,將物料蒸發(fā),通過冷凝器進(jìn)行冷凝回收。其中2 號反應(yīng)釜、冷凝器以及板式換熱器的余熱由余熱回收部分將其熱量回收,用于加熱成高溫水供鍋爐給水和職工洗浴用水。

1.4 余熱回收系統(tǒng)

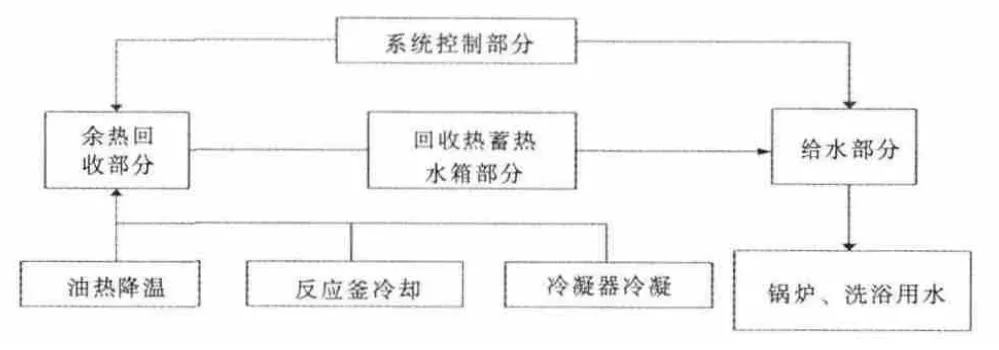

(1)余熱回收系統(tǒng)組成。余熱回收系統(tǒng)根據(jù)功能要求主要分為4 個部分,如圖3 所示。

圖3 余熱回收系統(tǒng)的組成Fig.3 The constitute of waste heat recovery system

(2)余熱回收系統(tǒng)的基本原理。余熱回收系統(tǒng)中主要是使用熱泵機(jī)組進(jìn)行熱量回收。熱泵是一種將低位熱源的熱能轉(zhuǎn)移到高位熱源的裝置,是世界備受關(guān)注的新能源技術(shù)。它以消耗一部分低品位能源 (機(jī)械能、電能或高溫?zé)崮埽?作為補(bǔ)償,使熱能從低溫?zé)嵩聪蚋邷責(zé)嵩磦鬟f的裝置。其實質(zhì)是借助降低一定量的功的品位,提高品位較低而數(shù)量更多的能量[9]。余熱回收系統(tǒng)為2 號反應(yīng)釜、冷凝器以及板式換熱器的冷卻提供工作中所需要的冷卻水,當(dāng)水溫高出要求的水溫時,熱泵機(jī)組就會開始工作,對冷卻循環(huán)水進(jìn)行降溫。熱泵冷端所需要的冷卻循環(huán)水由水設(shè)備提供,冷卻循環(huán)水帶走所需冷卻設(shè)備的熱量后水溫升高,熱泵機(jī)組將溫度提取,將熱端水加熱,直接供給高溫水箱,以此來完成對物料冷卻余熱的收回。熱水系統(tǒng)所得的熱水直接用于鍋爐和職工的洗浴。余熱回收系統(tǒng)原理如圖4 所示。

圖4 余熱回收系統(tǒng)原理圖Fig.4 Principle of waste heat recovery system

2 帶有余熱回收系統(tǒng)的天然氣減阻劑生產(chǎn)線系統(tǒng)熱力學(xué)分析

2.1 管內(nèi)傳熱的基本方式

本系統(tǒng)中主要是運(yùn)用到了熱傳導(dǎo)與對流傳熱。

(1)熱傳導(dǎo)。熱傳導(dǎo)是指在物體各部分之間不發(fā)生相對位移的前提下,僅僅依靠物質(zhì)分子、原子及自由電子等微觀粒子的熱運(yùn)動而使得熱量從溫度高的部分向溫度低的部分傳遞的現(xiàn)象[4]。它是固體中熱量傳遞的主要形式,在不流動的液體或者是氣體層中熱量層層傳遞,在流動情況下也會發(fā)生,不過往往是和對流同時存在的。影響熱傳導(dǎo)的主要因素是: 溫差、導(dǎo)熱系數(shù)和導(dǎo)熱物體的厚度和截面積。導(dǎo)熱系數(shù)愈大、厚度愈小、傳導(dǎo)的熱量愈多。

(2)對流傳熱。對流傳熱是流體中質(zhì)點(diǎn)發(fā)生相對位移而引起的熱量傳遞過程。流體的運(yùn)動狀態(tài)對傳熱過程有著重要的影響。對流傳熱是流體中質(zhì)點(diǎn)發(fā)生相對位移而引起的熱量傳遞過程。流體的運(yùn)動狀態(tài)對傳熱過程有著重要的影響。當(dāng)邊界層中的流動完全處于層流狀態(tài)時,垂直于流動方向上的熱量傳遞雖然只能通過流體內(nèi)部的導(dǎo)熱,但流體的流動造成了沿流動方向的溫度變化,使壁面處的溫度梯度增加,因而促進(jìn)了傳熱;當(dāng)邊界層中的流動是湍流時,壁面附近的流動結(jié)構(gòu)包括湍流區(qū)、過渡區(qū)和層流底層。湍流區(qū)垂直于流動方向上的熱量傳遞除了熱傳導(dǎo)外,主要依靠不同溫度的微團(tuán)之間劇烈混合,即依靠對流換熱[12]。

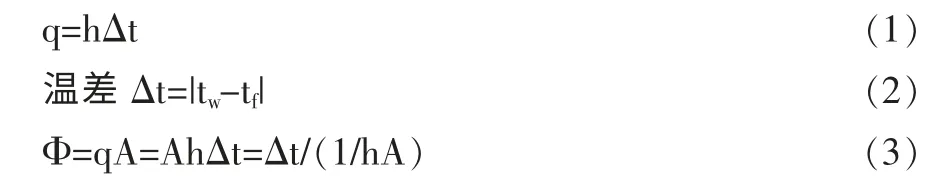

流體通過固體壁面發(fā)生的熱量傳遞問題就是典型的對流換熱問題。對流換熱遵循著牛頓冷卻定律即: 溫度高于周圍環(huán)境的物體向周圍媒質(zhì)傳遞熱量逐漸冷卻時所遵循的規(guī)律。當(dāng)物體表面與周圍存在溫度差時,單位時間從單位面積散失的熱量與溫度差成正比,比例系數(shù)稱為熱傳遞系數(shù)。牛頓冷卻定律是牛頓在1701年用實驗確定的,在強(qiáng)制對流時與實際符合較好,在自然對流時只在溫度差不太大時才成立。牛頓冷卻公式:

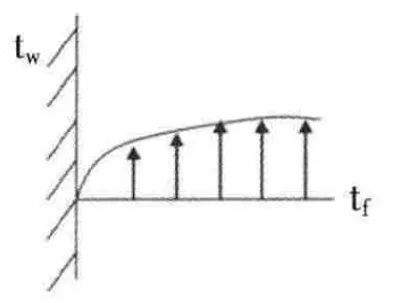

式中: q—熱流密度(J/m2·s);h—物質(zhì)的對流傳熱系數(shù)(W/(m2·℃));Φ—傳熱功率(W);A—傳熱面積;tw及tf分別為壁面溫度和流體溫度(℃);對流換熱問題還遵循著質(zhì)量守恒、動量守恒以及能量守恒三大定律。圖5 表示了壁面溫度和流體溫度的變化狀態(tài)曲線圖。

2.2 1 號反應(yīng)釜加熱系統(tǒng)熱平衡計算

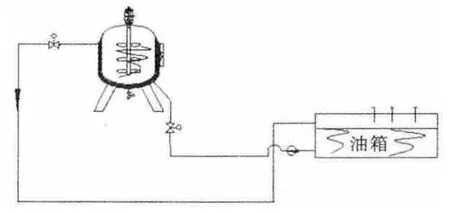

1 號反應(yīng)釜的加熱以及保溫系統(tǒng),其結(jié)構(gòu)如圖6 所示。通過各種傳熱方式的分析可知,油熱系統(tǒng)在對1 號反應(yīng)釜的加熱主要是靠對流傳熱以及熱傳導(dǎo)來完成的。1 號反應(yīng)釜由下端通入熱油,熱油通過不銹鋼的傳熱壁將熱量傳遞給物料。系統(tǒng)要求1 號反應(yīng)釜的入口油溫為110℃,需要將物料由常溫25℃加熱至90℃。為了方便計算可以把1 號反應(yīng)釜加熱系統(tǒng),簡化為一個換熱器。則1 號反應(yīng)釜中,物料的物性參數(shù)按25℃給出如下:

圖5 tw 和tf 變化曲線圖Fig.5 The change diagram of tw and tf

圖6 1 號反應(yīng)釜加熱系統(tǒng)的結(jié)構(gòu)組成Fig.6 The architecture of the no.1 reactor heating system

物料密度: ρ=0.97g/ml;室溫粘度: η=1.25MPa·s;室溫?zé)崛荩?cp=1.71kJ /(K·kg)。則物料的質(zhì)量:

物料升至90℃所需要的熱量Q=1.71×65×1455=161723.25 KJ。帶夾套反應(yīng)釜對流換熱系數(shù)u 滿足:

其中,α1、α2分別為反應(yīng)釜內(nèi)物料、夾套內(nèi)載體的對流傳熱系數(shù)(W/(m2·K);R1、R2分別為反應(yīng)釜內(nèi)、夾套內(nèi)污垢層熱阻((m2·K)/W);b—釜壁厚度(m);λ—釜壁材料導(dǎo)熱系數(shù)(W/(m·k))。夾套中R1、R2很小,可忽略不計。b=0.01m,λ=20 W/(m·k),α1=1500 W/(m2·K),α2=1200 W/(m2·K);可得: u=500 W/(m2·K),符合傳熱系數(shù)經(jīng)驗值[11]。

已知將物料加熱至90℃所需要的時間為0.5 小時,則變壓器油的傳熱速率q=89.85KJ/s,總系統(tǒng)的傳熱系數(shù)u=500W/(m2·K)。引入修正系數(shù)F=0.9;運(yùn)用對數(shù)平均溫差法[10]進(jìn)行計算步驟如下:

式中,A—換熱面積;ΔTm—系統(tǒng)的平均有效溫差。

油的出口溫度為: T出口=50.85+25=75.85℃,又q=m˙ cpΔT。式中,油的比熱容cp=2.219×103J/(kg·K);m˙—熱油的質(zhì)量流量。而且,已知變壓器油在110℃時的密度ρ=895kg/m3,變壓器油的體積流量:

選取公稱直徑為2 3/8 in 的API 供油管,其中油管外徑尺寸為60.3mm,內(nèi)徑尺寸為50.3mm。則供油管的橫截面積:

則管道中變壓器油的平均流速:

3 結(jié)論

(1)通過對減阻劑生產(chǎn)中余熱回收方案的分析,得到了余熱回收系統(tǒng)在減阻劑生產(chǎn)中的應(yīng)用是可行的。

(2)據(jù)天然氣減阻劑生產(chǎn)線系統(tǒng)工況要求,計算得到1 號反應(yīng)釜總換熱面積為6.04m2,換熱量為89.85KJ/s,總傳熱系數(shù)為500W/(m2·K),熱油出口溫度為75.85℃,變壓器油的質(zhì)量流量為1.19kg/s,選取供油管外徑尺寸為60.3mm,內(nèi)徑尺寸為50.3mm, 結(jié)果滿足工況要求。

[1] 陳輝,陳麗麗,秦盼盼,等.余熱回收系統(tǒng)中筒形件58SiMn 組織性能[J].沈陽建筑大學(xué)(自然科學(xué)版),2011,5.

[2] 閆曉燕. 采用熱泵技術(shù)回收工業(yè)循環(huán)水余熱[J].冶金動力,2014,2.

[3] 趙杰,唐炳濤,張淑芬,等.相變儲能材料在工業(yè)余熱回收中的應(yīng)用[J].化工進(jìn)展,2009,28.

[4] 陳輝,胡曉潔,王沖,等.余熱回收系統(tǒng)中板式換熱器的熱力學(xué)分析[J].沈陽建筑大學(xué)(自然科學(xué)版),2014,4.

[5] 陳輝,秦盼盼,陳麗麗,等.基于熱泵余熱回收技術(shù)的58SiMn 鋼件生產(chǎn)中熱工參數(shù)的分析[J].沈陽建筑大學(xué)(自然科學(xué)版),2011,3.

[6] Wei Mingshan,F(xiàn)ang Jinli,Ma Chaochen,Danish Syed Noman.Waste heat recovery from heavy -duty diesel energy exhaust gases by medium temperature ORC system [J]. Science China:Technological Sciences,2011,10.

[7] 王亮亮,等.地源熱泵技術(shù)的理性應(yīng)用[J].制冷與空調(diào),2013,1.

[8] 尚建程,等.熱泵技術(shù)回收工業(yè)低溫余熱的探討[J].節(jié)能與環(huán)保,2013,7.

[9] 果乃濤.基于熱泵技術(shù)的鋼廠電站余熱利用研究[J].冶金設(shè)備,2014,1.

[10] 章熙民,任澤霈,梅飛鳴.傳熱學(xué)[M].中國建筑工業(yè)出版社,2007.

[11] 張近,姜麗.夾套一蛇管式攪拌釜的傳熱計算[J]. 石油化工設(shè)備技術(shù),1996,1.

[12] 秦盼盼.熱沖壓動力系統(tǒng)及熱泵余熱回收技術(shù)應(yīng)用研究[D].沈陽建筑大學(xué),2012.