激光熔覆液體式多元共滲光桿試驗研究

王一平(大慶油田有限責任公司第六采油廠)

抽油機井生產過程中,金屬光桿磨損是一種常見現象,通常這一過程比較緩慢。但是在注聚開采以后,隨著聚合物采出濃度的升高,井液中的聚合物對光桿金屬表面腐蝕作用加劇了磨損,造成了井口盤根密封不嚴,井液泄漏,既增加了工人的勞動強度又造成了環境污染[1]。由于出現了上述影響現場生產的情況,研究了激光熔覆液體式多元共滲光桿并進行現場試驗,進一步指導實際生產。

1 光桿磨蝕現狀

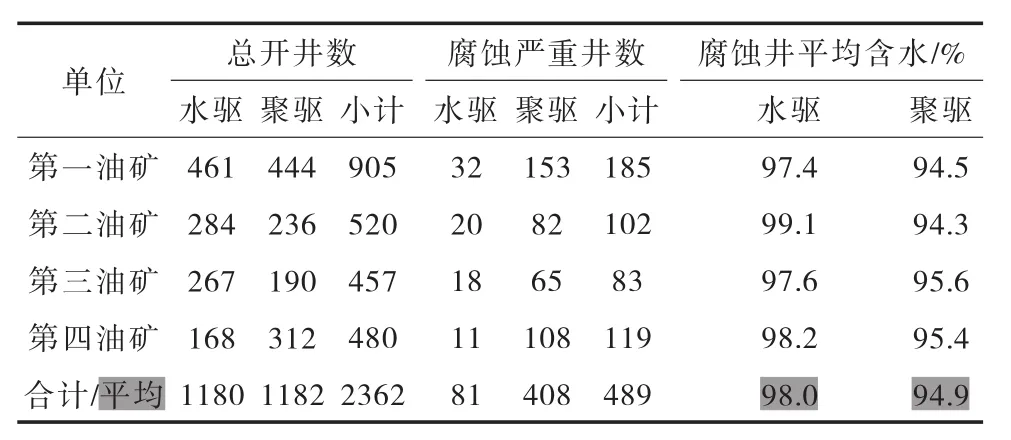

目前,大慶采油六廠抽油機井共開井2362口,其中水驅井1180口,聚驅井1182口;光桿磨蝕嚴重井489口,其中水驅井81口,聚驅井408口(表1)。

表1 采油六廠光桿磨蝕嚴重抽油機井統計

從統計情況來看,光桿磨蝕嚴重井主要集中在聚驅,水驅的81口井都屬于高含水井,平均含水達98%。從現場觀察結果來看,光桿磨蝕主要分兩種情況:

1)光桿表面布滿形狀不規則的磨蝕點。主要分布在光桿的下部,造成光桿表面粗糙,無法與盤根緊密接觸,并加劇了盤根的磨損,嚴重時磨蝕點連成溝槽。

2)光桿磨損粗細不均。光桿下部磨損嚴重,上部磨損較輕,磨損嚴重的井光桿上部與下部直徑相差達6mm,使盤根無法適應光桿直徑變化,造成井液泄漏。

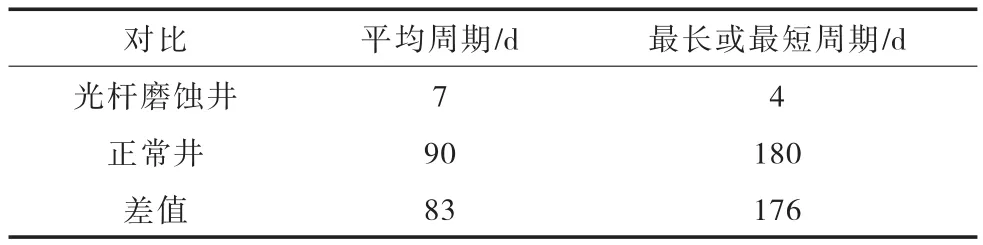

現場以第一種磨蝕占多數,第二種磨蝕較少,通常也伴有磨蝕點。由于光桿的嚴重磨蝕,使盤根無法密封,造成井液泄漏,污染了采油樹和井場,使加盤根的周期大大縮短。正常情況下,抽油機井的加盤根周期一般在90天左右,光桿嚴重磨蝕井的加盤根周期平均只有7天左右,周期最短的井只有4天,大大增加了工作強度(表2)。

表2 正常井與光桿磨蝕井加盤根周期對比

抽油機井在生產過程中,井液中的原油在光桿的表面形成了一層很薄的油膜,這層油膜有兩個作用:對光桿起到潤滑作用,減輕磨損;保護光桿表面不受井液中氯離子、硫化氫、無機鹽等成分的腐蝕。隨著油田進入特高含水期,高含水井液中含油越來越少,不能形成有效的油膜,保護光桿不受磨損和腐蝕[2]。特別是注聚以后,井液中的聚合物對光桿表面的油膜有破壞作用,因此更加劇了光桿的磨蝕[3]。

2 工藝原理及光桿性能指標

2.1 耐磨抗腐蝕性強

激光熔覆液體式多元素共滲工藝是通過液態型式把含有提高產品性能的元素(主要的七種:碳、氮、氧、硫、鋁、鋅、鉻)滲透到抽油光桿體中的工藝。在傳統激光熔覆技術的基礎上增加了兩步涂鍍法:第一步為激光熔覆層。利用內表面激光熔覆和激光相變硬化等激光改性技術,對相應鋼級的抽油光桿表面進行復合處理獲得的新的表面組織,處理后的表面HV(維氏硬度)達700以上,硬層深度0.1~0.2mm。第二步為非金屬復合涂層。在激光熔覆層上噴涂一種有機和無機相結合的非金屬材料,該材料在航空及航天領域率先使用,把該技術引用到光桿的耐磨、防腐領域中來。該復合材料有極低的摩擦系數(耐磨系數0.01),自潤滑性,化學性能十分穩定,對油管基體的覆蓋性和結合力非常好。該復合涂層經過臺式直線和旋轉摩擦試驗機加荷2t,連續500h不間斷試驗,涂層無脫落,無磨損現象。通過上述兩步法使該光桿表面的防腐蝕、抗磨等性能更突出、更穩定。

這種工藝能使被處理的光桿增加表面硬度,提高耐磨性。光桿經過處理后,桿體表面可形成含碳、氮、氧、硫、鋁、鋅、鉻的ε相(Fe2-3N)和γ相(Fe4N)以及含氮奧氏淬火層。這種化合物由于表面組織致密,化學穩定性高,阻止了采出液中金屬原子與光桿的直接接觸,從而防止了腐蝕原電的形成,使光桿耐磨和防腐蝕性大大提高。

2.2 疲勞抗力及耐磨性強

激光熔覆液體式多元素共滲工藝可顯著提高材料的疲勞抗力。依靠化合物層下的擴散層作用氮過飽和固溶于α-Fe中,可阻礙錯位的移動,使滲層具有更高的疲勞極限,從而提高了材料的疲勞強度。該工藝能極大地提高光桿的表面硬度、耐磨性,降低摩擦系數增加減磨性。經試驗,耐磨性達到常規表面淬火的16倍以上,是表面鍍硬鉻和表面離子氮化的2倍多,疲勞極限提高40%左右。

2.3 性能指標

經試驗,多元素共滲光桿的抗腐蝕性是1Cr18Ni9Ti不銹鋼材料光桿的5倍,是表面鍍硬鉻光桿的7倍,是發黑光桿的280倍。多元素共滲處理后的光桿表面有一層致密、高硬度的非金屬化合物,HV(維氏硬度)達700以上,共滲化合物具有良好自潤滑性能,抗咬合、粘結特性顯著,可完全避免螺紋黏扣現象。經試驗,機械上扣扭矩大于或等于3900N·m,連續上、卸扣40個周期以上螺紋無任何變化,抗粘結壽命提高10倍以上。

2.4 技術優勢

該多元共滲工藝使桿體在長度及內外表面上,組織及綜合性能均勻一致,完全克服了其他工藝的性能不均勻缺陷。光桿表面形成的防腐層(厚度約20~40μm,有機體本身形成的隔離層)與桿機體的結合為“冶金結合”,不會產生層裂或剝離現象;而其他形式的防腐層如鍍層、涂敷層均為“機械結合”,結合強度小,會存在不同程度的層裂和剝離現象。

光桿經過處理后幾乎沒有變形產生,解決了常規熱處理方法難以解決的硬化變形的難題。

3 現場試驗應用

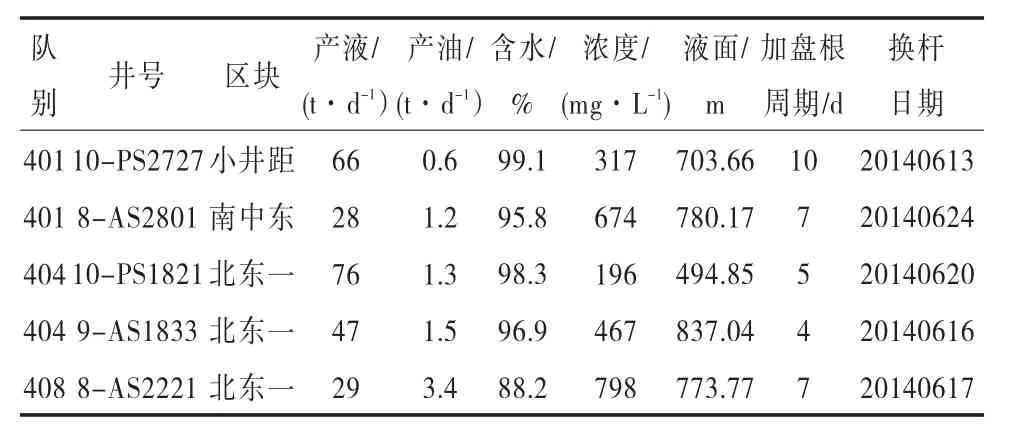

2014年6月以來先后在5口抽油機井上開展了激光熔覆液體式多元共滲光桿耐磨蝕的試驗。表3是5口井的基礎數據,可以看出其平均加盤根周期只有5天左右。

表3 試驗井基礎數據

3.1 首次試驗失敗

在使用多元共滲光桿初期,根據以往經驗將7種元素滲透到光桿體中,但光桿在使用一段時間后出現嚴重的腐蝕現象。經過研究發現是聚合物驅油把油層內氫氧化合物、含酸物、油和水一同驅出油層,導致光桿嚴重腐蝕,需在共滲元素上找試驗失敗的原因。

3.2 后續試驗成功

經過研究后,又添加了2種元素鎢和鎳。因為金屬鎢元素具有硬度高、熔點高、化學性質非常穩定、耐磨蝕性能強等特點,且鎢只有在1000℃以上才出現氧化物揮發和液體氧化物,在溫度80~100℃情況下不與空氣、鹽酸、硫酸、硝酸、氫氟酸以及王水起作用。鎳也是硬度高且延屬性強并具有鐵磁性的金屬,具有在空氣中難氧化,不易與濃硝酸、鹽酸、硫酸、有機酸反應等優點。

3.3 試驗效果

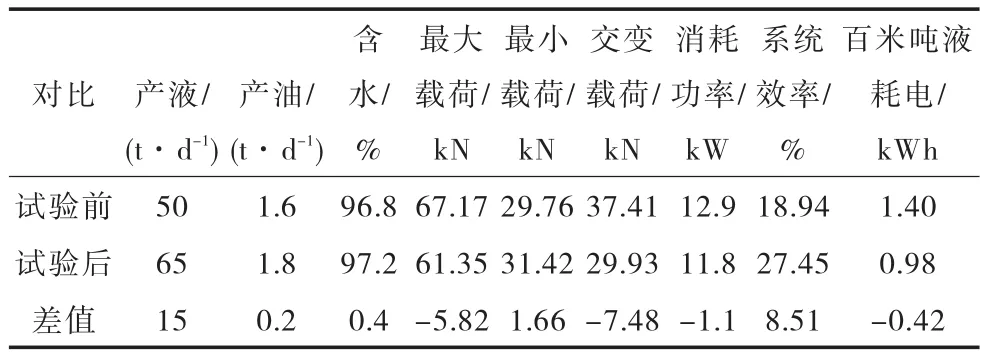

在6月份更換試驗光桿后,這幾口井的盤根周期由5天左右延長至現在的90天左右,現場觀察光桿表面光潔,沒有出現磨蝕點,盤根也沒有井液泄漏,有效延長了光桿使用壽命,延長了更換光桿的周期。對比5口井試驗前后的測試數據可發現,最大載荷降低5.82kN,最小載荷升高1.66kN,交變載荷降低7.48kN。系統消耗的有功功率降低了8.5%,系統效率增加了8.51%,百米噸液耗電降低了30%(表4)。

表4 5口井試驗前后數據對比

4 結論及認識

1)試驗表明,多元素共滲光桿的抗腐蝕性是1Cr18Ni9Ti不銹鋼材料光桿的5倍,是表面鍍硬鉻光桿的7倍,是發黑光桿的280倍。

2)多元素共滲處理后的光桿表面有一層致密、高硬度的非金屬化合物,HV(維氏硬度)達700以上,共滲化合物具有良好的自潤滑性能,抗咬合、粘結特性顯著,可完全避免螺紋黏扣現象,抗粘結壽命提高10倍以上,與普通光桿對比節能10%左右。

3)現場試驗證明激光熔覆液體式多元共滲光桿具有優異的耐磨蝕性能且各項性能指標均優于其他光桿。

[1]陳濤平,胡靖邦.石油工程[M].北京:石油工業出版社,2000:263-264.

[2]楊海濱,李漢周,劉松林,等.抽油機井桿管防偏磨理論研究與技術實踐[M].北京:中國石化出版社,2000:12-15.

[3]趙子剛,陳會軍.抽油桿管偏磨機理與防治[J].大慶石油地質與開發,2000,19(3):32-34.