基于PCS 7的過程控制實驗設計

史冬琳,門 洪,李 峰,劉劍釗

(東北電力大學 自動化工程學院,吉林 132012)

火力發電廠熱工過程自動控制主要指鍋爐、汽輪機及其輔助設備運行的自動控制。隨著鍋爐不斷向大容量、高參數發展以及直流鍋爐的應用,就對實現自動控制有了迫切要求,而且鍋爐的自動控制系統也更加復雜,所以一般討論電廠熱工過程的自動控制時,主要是針對鍋爐而言[1]。實際鍋爐的綜合自動控制研究存在著高溫、高壓、強非線性等問題,要解決實際生產過程中的復雜工況,則成為鍋爐綜合控制實驗的一道難題。

通過西門子過程控制系統PCS 7中連續功能圖(CFC)和順序功能圖(SFC)組態各種功能塊,實現了對變量的控制并達到工藝要求;同時使用圖形編輯器WinCC完成對操作員站的組態,基于多種生產工藝過程的仿真系統SMPT1000實現對工業生產過程的監控。文獻[2]針對硫化促進劑M制備的工藝流程,采用專家規則控制器為主控制器、PID控制器為副控制器的串級控制進行溫度分段控制,可穩定運行,達到較好的控制效果;文獻[3]基于SIMATIC PCS 7 BOX完成對間歇過程的開車順序控制,采用STEP 7的梯形圖程序實現順序控制,能夠較好地完成化工過程控制的實驗任務;文獻[4]制定了鍋爐燃燒系統、汽包水位系統、蒸汽溫度等系統的控制策略,所設計的方案能夠很好地滿足生產、安全等指標,具有很強的工業實用性。但是為了模擬最真實的鍋爐生產過程,有必要實現從開車到自動運行的全過程控制。綜上所述,考慮到所研究的工藝、控制方式的差異性,為了達到研究鍋爐綜合全過程控制的目的,同時培養學生對過程控制的深入理解,充分利用西門子過程控制系統PCS 7及SMPT1000,本文設計并且實現了火電廠鍋爐綜合自動控制系統。

1 工藝流程

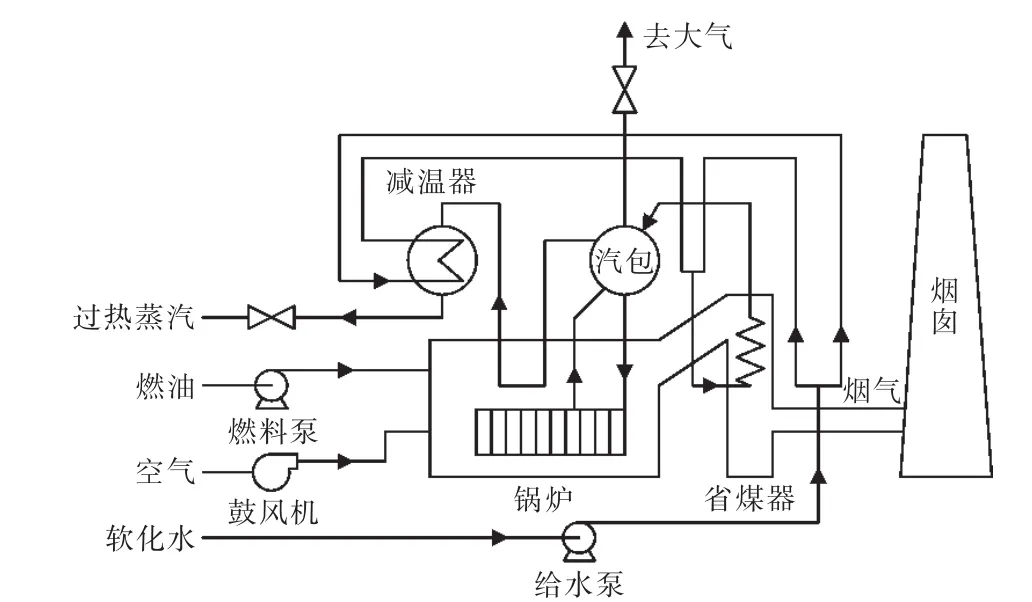

SMPT 1000包括多種生產工藝過程的仿真系統,由廠家提供的包括6種生產工藝過程:非線性液位與離心泵系統工藝流程、動力除氧系統工藝流程、高階換熱系統工藝流程、加熱爐工藝流程、鍋爐系統工藝流程、蒸發器工藝流程,而本文的鍋爐系統工藝流程如圖1所示。

圖1 工藝流程圖Fig.1 Process flow chart

軟化水經給水泵P1101泵出,分成2路,一路給水去減溫器E1101,與過熱蒸汽換熱,然后與另一路給水混合進入省煤器E1102。去減溫器E1101的鍋爐給水用于調整過熱蒸汽的溫度,同時也對鍋爐給水進行預熱。正常工況時,大部分鍋爐給水直接流向省煤器,小部分鍋爐給水流向減溫器。省煤器E1102由多段盤管組成,燃料燃燒產生的高溫煙氣自上而下通過管間,與管內的鍋爐給水換熱,回收煙氣中的余熱,并使鍋爐給水進一步預熱。

被煙氣加熱成飽和水的鍋爐給水全部進入汽包V1102,再經過對流管束和下降管進入鍋爐水冷壁,吸收爐膛輻射熱在水冷壁里變成汽水混合物,然后返回汽包V1102進行汽水分離。鍋爐汽包為臥式圓筒形承壓容器,內部裝有給水分布槽、汽水分離器等。汽水分離是汽包的重要作用之一,汽包V1102頂部設放空閥XV1104,分離出的飽和蒸汽再次進入爐膛F1101進行汽相升溫,成為過熱蒸汽。出爐膛的過熱蒸汽進入減溫器E1101殼程,進行溫度微調并為鍋爐給水預熱,最后以工藝所要求的過熱蒸汽壓力、過熱蒸汽溫度輸送給下游生產過程。過熱蒸汽出口管線上設開關閥XV1105。

燃料經由燃料泵P1102泵入爐膛F1101的燃燒器,空氣經變頻鼓風機K1101送入燃燒器。燃料與空氣在燃燒器混合燃燒,產生熱量使鍋爐水汽化。燃燒產生的煙氣帶有大量余熱,對省煤器E1102中的鍋爐給水進行預熱。煙氣經由煙道,靠煙囪的抽力抽出,通入大氣[5]。

2 鍋爐綜合控制系統設計

2.1 控制實驗平臺

PCS7使用的主控器是SIMATIC S7-400系列CPU,型號為412-3H,屬于SIMATIC S7系列的高端產品,滿足高端性能要求。內置Profibus DP接口,用于連接分布式I/O。其他模塊分別為型號UR2的機架,407-10A的電源模塊,CP443-1的通信模塊以及泗博PM-125的適配器。

上位機通過工業以太網連接到PLC的CP模塊,PLC的CPU通過Profibus DP連接SMPT1000,SMPT1000中的PM125實現了串口與PROFIBUSDP之間的數據通信,完成整體硬件通訊。

2.2 控制系統軟件設計

以PCS 7中的CFC、SFC、WinCC等部分應用程序,組態一個鍋爐綜合控制的PCS 7工程。CFC可將塊放置在功能圖上、為它們分配參數并將它們互連起來,創建CPU的整個軟件結構。SFC可創建和調試工藝順序控制系統。WINCC可編輯要在操作員站上顯示給操作員并用于過程控制的仿真圖形。可在創建過程畫面時自動插入所有塊圖標 (清晰、圖形化的測量點表示)。另外,WinCC還可以歸檔過程值,歸檔消息和報警,設計過程值或消息的打印輸出布局,通過OPC訪問PCS 7數據[6]。

控制系統主要包括過熱蒸汽出口溫度、壓力、流量控制系統,燃料和送風控制系統以及給水控制系統。通過查閱相關文獻,了解多種鍋爐綜合控制方案,包括大型火電站鍋爐飛灰含碳量的控制、鍋爐的優化運行、機組負荷等主要運行參數控制、工業煤粉鍋爐燃燒的經典控制、現代控制、智能控制三方面的控制方法總結及優缺點分析[7-10],最終確定如下控制方案。

燃燒控制要求控制燃料和空氣的配比,以達到充分燃燒。應該滿足燃料和空氣的比值,考慮到不同的負荷下,燃料和空氣的比值可能不同,采用含有氧量校正的串級比值控制,主、副控制器控制規律均為PI。被控變量為送風量,操控變量為送風機閥門開度。CFC組態的燃燒控制回路以送風量FI1104為輸入信號,燃油流量FI1103通過比例模塊與送風量FI1104實現風煤比的控制,送風閥門K1101為輸出信號。

給水控制要求與蒸汽產量匹配,以控制鍋爐汽包內水的儲量,主、副控制器控制規律為PI。采用串級三沖量控制。被控變量為汽包水位,操控變量為給水流量,給水三沖量前饋-串級控制回路以汽包上水流量FI1101、汽包液位LI1102、過熱蒸汽出口流量FI1105為輸入信號,上水閥FV1101為輸出信號。

過熱蒸汽出口壓力控制要求能夠根據負荷的變化控制蒸汽壓力。采用串級控制,主控制器控制規律為PID,副控制器控制規律為PI。被控變量為過熱蒸汽出口壓力,操控變量為燃料量,過熱蒸汽出口壓力-燃油流量串級控制回路以燃油流量FI1103、過熱蒸汽出口壓力PI1104為輸入信號,燃油調節閥FV1104為輸出信號,燃油流量FI1103通過AI模塊采集后連接至燃燒控制回路中的比例模塊,以此實現風煤比控制。

過熱蒸汽出口溫度控制要求精確控制蒸汽溫度。溫度控制回路設計簡單,采用單回路控制,控制器規律為PID。被控變量過熱蒸汽出口溫度,操控變量為減溫水量,過熱蒸汽出口溫度控制回路以過熱蒸汽出口溫度TI1104為輸入信號,減溫閥FV1103為輸出信號。

過熱蒸汽出口流量控制要求能夠控制并且調節過熱蒸汽出口流量。只需控制該調節閥一個控制變量,使用單回路控制系統即可滿足流量的控制和快速調節的需求,控制器規律為PI。被控變量過熱蒸汽出口流量,操控變量為流量調節閥閥門開度,過熱蒸汽流量控制回路中輸入信號為熱蒸汽流量FI1105,過熱蒸汽流量控制閥FV1105為輸出信號。

開車順序控制系統設計:利用PCS 7中的SFC(順序控制)完成開車部分的要求[11]:(1)啟動前檢查所有的閥門、泵、鼓風機均處于關閉狀態;(2)打開汽包頂部放空閥XV1104;(3)啟動給水泵P1101,確保鍋爐上水管線暢通,使給水流量達到最小流量要求;(4)建立汽包水位,使其維持在 50%左右;(5)確保煙道暢通,啟動鼓風機K1101;(6)啟動燃料泵P1102,確保燃料管線暢通,為鍋爐點火;(7)當汽包壓力達到1.5 MPa左右時,關閉汽包頂部放空閥XV1104;(8)打開過熱蒸汽出口管線開關閥XV1105,確保過熱蒸汽出口管線暢通,使過熱蒸汽出口溫度和壓力繼續上升;(9)當過熱蒸汽出口溫度、過熱蒸汽出口壓力均維持在工藝要求范圍內時,提升負荷。

鍋爐正常運行時,確保過熱蒸汽出口溫度、出口壓力和出口流量均維持在工藝要求范圍內。同時,確保鍋爐處在安全、穩定的生產工況。

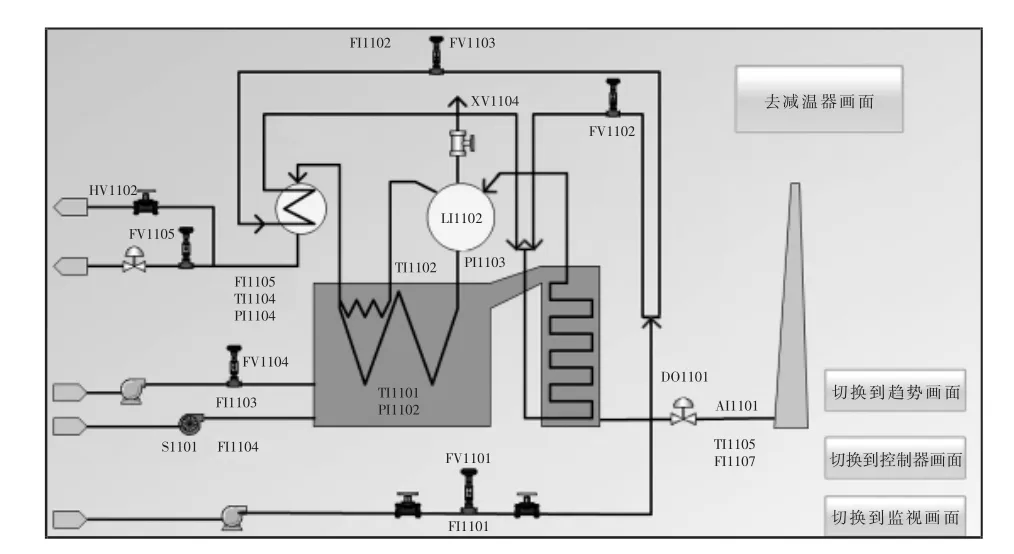

通過WinCC軟件實現對操作員站的組態,可以進行工藝流程組態,報警畫面組態,過程值的實時顯示及趨勢曲線繪制,在線調整PID參數等,從而在線比較分析各控制參數在控制過程中的作用,如圖2所示為WinCC組態圖[12]。

圖2 WinCC組態圖Fig.2 WinCC configuration chart

3 系統運行及結果分析

硬件部分接線之后,開啟各部分開關,將組態好的CFC和SFC編譯并下載至PLC中,運行SFC,同時運行SMPT1000實驗軟件。鍋爐處于開車運行中,各執行機構按照開車順序控制的要求啟動。開車順序控制將在30 min之內完成,之后系統將全部投入自動,穩定運行,達到生產標準,最終完成對鍋爐生產過程的開車及控制。

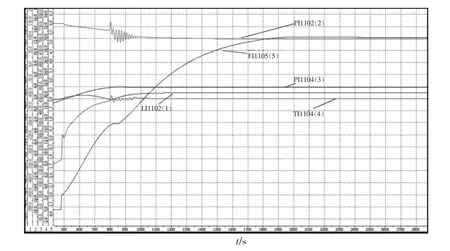

圖3是鍋爐綜合控制系統的運行曲線,鍋爐在升溫升壓階段過熱蒸汽出口溫度TI1104能達到(450±5)℃范圍內,過熱蒸汽出口壓力PI1104能達到(3.8±0.1)MPa范圍內,過熱蒸汽出口流量 FI1105能達到(15±1)kg/s范圍內,汽包水位LI1102維持在50%,爐膛真空度(爐膛壓力PI1102)穩定在100 mm H2O,并且能使得過熱蒸汽各項指標維持在該標準內,同時使鍋爐處理量FI1105最終提升至指定產量(30±1)kg/s范圍內。

圖3 仿真實驗結果曲線Fig.3 Curve of simulation results

4 結語

基于新一代過程控制系統SIMATIC PCS 7對仿真系統SMPT1000上的鍋爐燃燒模型進行了綜合的自動控制系統的設計與實現。實驗結果表明,系統能夠穩定運行,有較強的抗干擾能力,很好地滿足了工藝要求,可以在安全生產的前提下獲得較高的產量,與實際生產過程基本吻合。通過該實驗可以使學生對過程控制系統有全面的認識和理解,更重要的是能讓學生將過程控制領域的理論知識與工程實踐得到很好的結合,能夠較好地培養學生的過程自動化控制工程設計能力,集散控制系統配置、編程、調試能力。

[1]王建國.電廠熱工過程自動控制[M].北京:中國電力出版社,2009.

[2]馬昕,張貝克,孫洪程,等.基于SIMATIC PCS7的間歇反應溫度控制[J].實驗室研究與探索,2008,27(8):232-234.

[3]王晶,張永德,陳吉夫,等.基于ASEA實驗平臺的過程控制實驗設計[J].實驗技術與管理,2008,25(8):34-36.

[4]紀超,王晶,于建梅.基于SMPT-1000實驗平臺的鍋爐控制實驗設計[J].實驗技術與管理,2011,28(7):47-49.

[5]西門子公司.西門子2014年西門子杯全國大學生工業自動化挑戰賽設計開發型賽項高校組工程設計文件[Z],2014.

[6]西門子公司.SIMATIC PCS7過程控制系統介紹[Z].北京:西門子中國有限公司,2005.

[7]王鶯歌.大型電站鍋爐飛灰含碳量的調整與控制[J].東北電力技術,2007,28(11):24-28.

[8]梁紅兵.工業煤粉鍋爐燃燒的智能集成控制系統[D].湖南:中南大學,2002.

[9]夏蕾,袁鎮福.火電廠鍋爐主汽溫度控制策略研究[J].鍋爐技術,2007,38(5):6-8.

[10]趙志丹,陳志剛,王開柱,等.配置雙進雙出磨煤機的超臨界600MW 機組主蒸汽溫度控制[J].熱力發電,2010,39(2):91-94.

[11]馬昕,張貝克.深入淺出過程控制——小鍋帶你學過控[M].北京:高等教育出版社,2013.

[12]任俊杰,李紅星,李媛.基于PLC和組態王的過程控制實驗系統[J].實驗室研究與探索,2010,29(5):17-18.