分布式調度算法的流水線單位產能優化設計

李世光,姚秀勇,趙聯成,郭金建

(1.山東科技大學 電氣與自動化工程學院,青島 266590;2.山東能源棗礦集團供電工程處,棗莊 277000)

制造業是國民經濟的物質基礎和工業化的產業主體,是社會進步與富民強國之本。我國制造業在改革開放30多年來已取得長足進步,但是很多制造業自動化設備存在產能沒能發揮到最大而造成資源浪費現象。隨著互聯網營銷模式的出現,例如小米、華為、蘋果等大公司對某產品在某一時段的需求量巨大,這對制造業設備的流水線單位時間產能提出了更高的要求。

1 系統描述

1.1 系統組成

激光打標機流水線自動控制系統分為2大部分,一部分為流水線系統,另一部分為機器人和激光打標機系統。流水線系統為上下2條流水線,采用三菱PLC FX3U CPU控制流水線上氣缸的動作并接收光纖傳感器的反饋信號。機器人和激光打標機系統由4個相同的站構成,每個站點包括1臺六軸機器人、4臺激光打標機、1臺觸摸屏和1臺三菱PLC Q06UDEH CPU。

1.2 原自動控制網絡

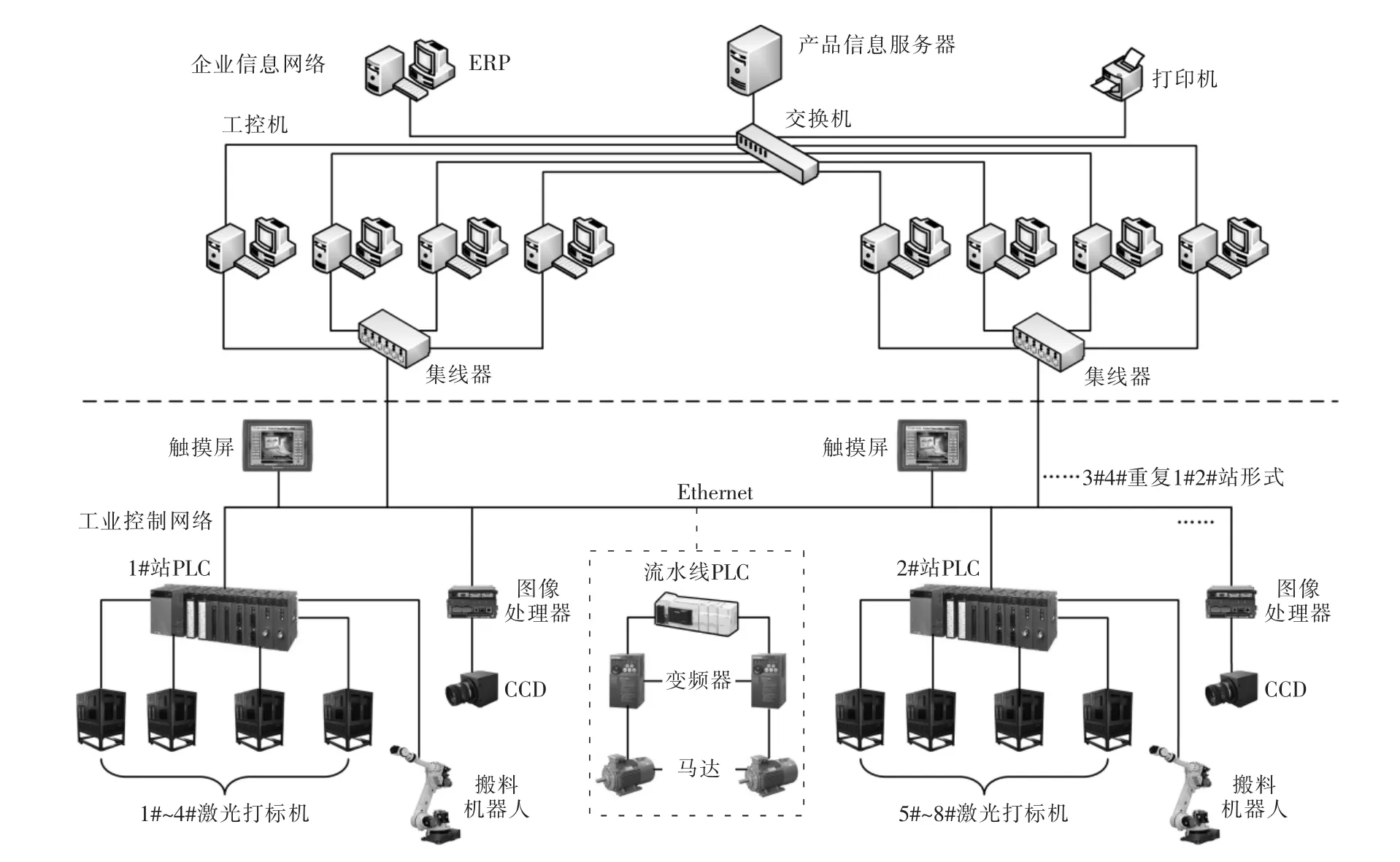

圖1所示自動控制系統網絡可分為企業信息網和工業控制網。產品信息服務器作為企業信息網組成部分,存儲生產產品的所有信息,如產品外殼組裝人員、組裝時間、已完成工序、已進行的品檢等等。16臺工控機的作用有2點:第1,作為網絡網關的使用;第2,作為激光打標機的圖像編輯器使用。圖1中的工業控制網以Ethernet為基礎,采用TCP通信協議,實現控制器之間的高速數據傳送。Ethernet上有三菱PLC Q06UDEH CPU 4臺、觸摸屏4臺、基恩士圖像處理器4臺。PLC通過數字I/O接口,實現對激光打標機、機器人、光纖傳感器、安全光柵等的信息采集和輸出控制。

圖1 激光打標機流水線自動控制系統網絡Fig.1 Laser marking machine assembly line automatic control system for the network

點劃線矩形框里為流水線控制網絡,此控制部分沒有與Ethernet連接。其中包括1臺三菱PLC FX3U作為主控制器,2臺變頻器。變頻器分別作為2臺流水線電機的驅動器,使上下2條流水線按要求恒速運轉。

2 系統工作流程及存在問題

2.1 系統工作流程

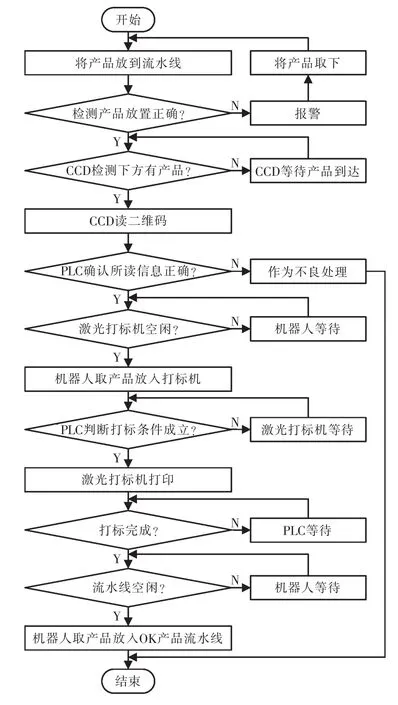

以激光打標機流水線自動控制系統的1個站點為例說明工作流程。如圖2所示,在上料流水線的前端放置產品,用光纖傳感器檢測產品放置是否正確。不正確系統會產生報警,取下產品重新放置。正確的情況下,產品會隨著流水線前往CCD讀碼器下方,然后傳感器檢測產品是否到達CCD讀碼器正下方。如果沒到達正下方,CCD讀碼器繼續等待。如果達到正下方,CCD讀碼器讀到的二維碼數據通過CCD處理器傳送至工業以太網上的PLC,PLC收到數據后將產品信息經過網關計算機發送到產品信息服務器,查看此產品是否正在進行正確的流程。如果正確,則進一步確認激光打標機是否空閑。如果不正確,機器人將CCD讀碼器下方的產品取到產品不良區。與此同時,觸摸屏記錄其不良的原因,等待人工處理。當激光打標機空閑時,機器人將CCD下方的產品取放到激光打標機。如果不空閑,機器人就要繼續等待。當產品放到激光打標機時,PLC會判斷產品放置是否正確,如果不正確,激光打標機內部治具就會進行校正,以使打標條件成立。如果放置正確,激光打標機打印產品信息服務器反饋的編碼以及固定的圖案。然后,PLC判斷打標是否完成,如果完成,再判斷OK產品流水線是否空閑。如果未完成,PLC將繼續等待完成信號。打標完成后且OK產品流水線空閑,則機器人將把打標機里的產品放到OK產品流水線上。如果OK產品流水線不空閑而機器人又將產品放入OK產品流水線,將會使產品因相互碰撞擠壓成為不良品。

圖2 單站點運行流程圖Fig.2 Operation flow chart of single station

2.2 存在問題

通過對上述系統的調試運行一段時間后,發現此系統的產能雖已達到人工的單位產能,但從當初設計的單位時間產能標準判斷,單位時間產能還有很大的提升空間。對系統進行深入的研究,發現其時間主要浪費在CCD讀碼器等待產品到達和機器人等待OK產品流水線空閑上。分析這2種等待出現的根源就是控制器之間存在“信息孤島”現象,即執行機構的控制器之間沒有進行有效的信息通訊。

3 系統優化設計

系統優化設計可分為2方面:第1,改造現有的控制網絡,把流水線控制網絡并入到工業以太網中。第2,在流水線控制網絡與激光打標機控制網絡之間加入相互配合的分布式調度算法。

3.1 并網

對現有網絡拓撲不做任何的改變,只是把流水線控制網絡并入到工業以太網中。此前流水線控制系統中的變頻器只是讓流水線固定在某個合適的恒定速度,而現在要讓變頻器在系統運行的過程中,根據控制器要求實現頻率的改變,達到流水線速度可控。通過這些改善,可以使整個控制系統之間的信息實現共享,資源利用最大化,使執行機構的等待時間減少,提高產品生產效率[2-3]。

3.2 加入“飽和預判”和“饑餓預判”分布式調度算法

因為在一條流水線上有4臺機器人,4臺CCD讀碼器,16臺激光打標機,執行機構多且機構與機構之間又相互影響,所以加入分布式調度算法對于優化控制系統是非常必要的。當不同站點等待CCD讀碼的產品數量形成很大的差異時,就會造成前面站點的CCD讀碼器一直在工作,后面站點的CCD讀碼器沒有產品可讀。更嚴重的是這將會造成一個惡性循環,前面站點機器人與激光打標機都工作在 “飽和”狀態,而后面站點則處于“饑餓”狀態。如果系統不加以合理調度,資源浪費就會很嚴重。“饑餓”是指CCD讀碼器等待讀產品的條形碼,但產品卻遲遲不到的現象。“飽和”是指等待CCD讀碼器讀碼的產品已經滿了,如果進一步給料就會影響到其它站點的運作。

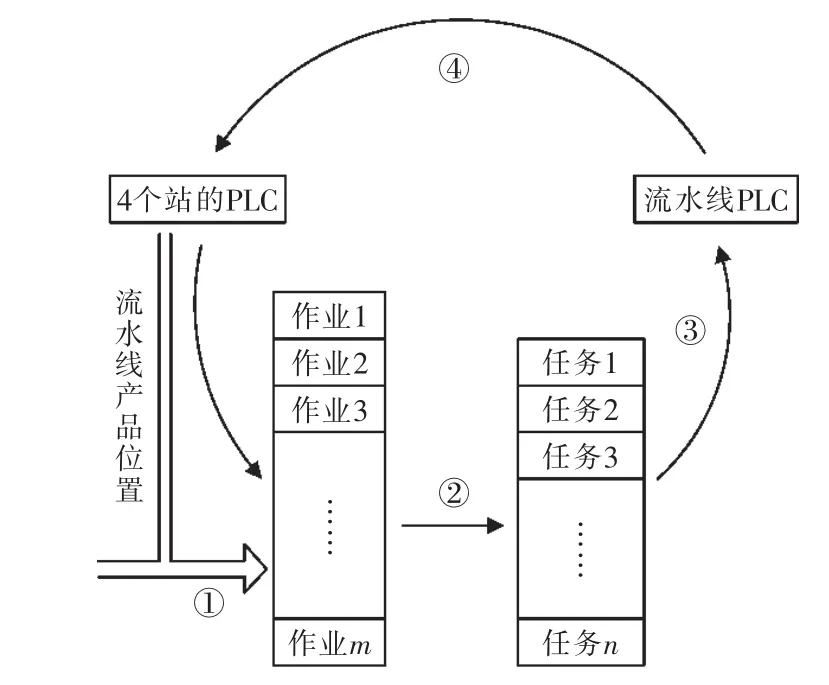

經過一系列的試驗,“饑餓預判”和“飽和預判”控制算法是從FIFO(first in first out)調度算法、公平調度算法和饑餓度算法[1]中總結出來的效率最高的經驗調度控制算法,具有很強的實用性。顧名思義,“饑餓預判”是指對“饑餓”狀態的預先判斷。“飽和預判”就是指對“飽和”狀態的預先判斷。多工站同時運行的調度過程如圖3所示,流水線產品位置信息和4個站點PLC共同協調作用下產生的作業類型,通過任務與作業對應的表格轉化,使流水線PLC確認應該調速的等級。

圖3 調度過程圖Fig.3 Diagram of scheduling process

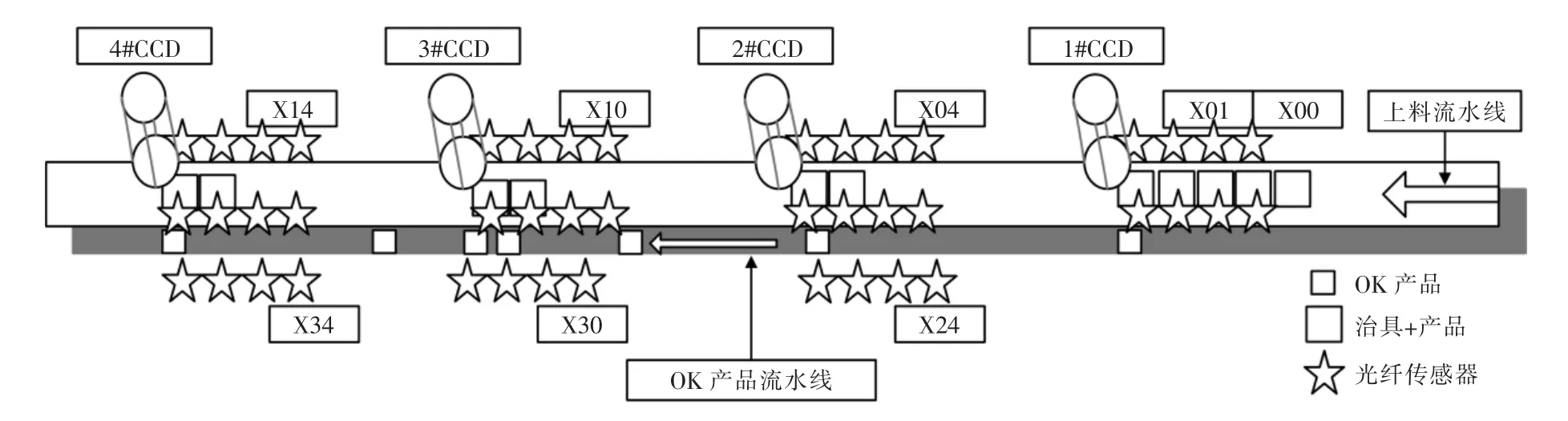

如圖4所示,上料流水線上有16對對射式光纖傳感器,每個站都有4對,用來檢測等待CCD讀碼器讀碼的產品數量。當4對光纖傳感器全部檢測到產品時,說明此站點處于“飽和”狀態。當4對傳感器全部沒有檢測到產品時,說明此站點處于“饑餓”狀態。例如作業與任務表中的特殊作業類型,各個站點等待產品的數量關系為4#<3#<2#時,4#站就是“饑餓預判”條件成立,在表中對應高等級任務。“飽和預判”正好與“饑餓預判”相反。當“饑餓預判”狀態成立時,上料傳送帶此時應該以最快的速度運轉,加快產品傳送,使饑餓狀態得到緩解,減少CCD讀碼器等待時間[4]。

圖4 流水線CCD讀碼器和光纖傳感器布局圖Fig.4 Layout of CCD code readers and fiber optic sensors in the assembly line

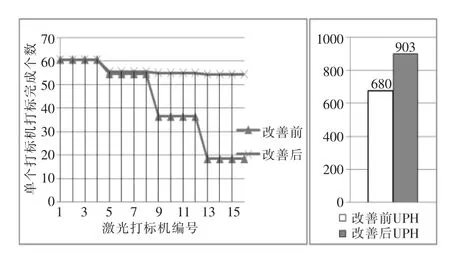

上料流水線共分為3級調速,因為產品放在治具上且流水線上有阻擋氣缸和定位氣缸,所以調速時不會出現產品漂移的情況。OK產品流水線共分為4級調速,因為產品較輕(慣性小)加之皮帶與機殼之間的摩擦力較大,所以調速時產品漂移可以忽略。從圖5可以明顯看出,自動化流水線控制系統的優化實現了單位時間產能大幅提升。

圖5 流水線自動控制系統優化前后對比Fig.5 Assembly line automatic control system contrast before and after optimize

4 結語

在流水線自動控制系統全面并網后,加入分布式調度算法,使整個系統中的各個控制器之間進行最優化的任務分配。基于本文中的現場流水線周邊設備的實際情況,通過大量的采樣數據,使之適應現場的生產節奏。優化設計后的自動化流水線,機器人等待時間和CCD讀碼器等待時間大幅減少,尤其是流水線后面的站點最為明顯,單位時間產能得到提升。

[1]趙云飛,陳志剛,曾鋒.WMN中基于網關饑餓度的部署算法優化[J].中南大學學報:自然科學版,2013,44(11):4992-4998.

[2]顧洪軍.工業企業網和現場總線技術及應用[M].北京:人民郵電出版社,2002.

[3]楊憲惠.現場總線技術及其應用[M].2版.北京:清華大學出版社,2008.

[4]劉沖.MapReduce作業調度算法研究[D].哈爾濱:哈爾濱工程大學,2013.