PCB 電鍍行車控制系統的設計與實現

楊懷林

(江蘇財經職業技術學院,江蘇 淮安223003)

0 前言

當前,電鍍行業仍普遍存在著自動化程度不高、生產效率低等問題。對此,電鍍從業者和研究學者針對生產實際及多樣化的工藝要求,對電鍍生產線進行了改造[1-2]。

本文針對于PCB 電鍍,以實現PCB 電鍍生產過程的自動化控制為目標,結合工藝實際,開發出一套采用三菱FX2N系列PLC作為控制器的系統。對控制系統概況及設計思路進行介紹與闡述,并相應開展應用評估。

1 控制系統概況

結合圖1所示的PCB 電鍍工藝流程框圖可以看出:行車貫穿于PCB 電鍍的全過程,串聯銜接除油、水洗、微蝕、浸酸、鍍銅、水洗、鍍錫、水洗和烘干等工序;行車由PLC 控制,以電機作為動力提供部件,以行程開關作為限位部件,并輔助吊籃等器件,實現吊裝、前移、下降、起升、停止和后退等功能。

以單周期為例,對PCB電鍍的自動化控制流程進行闡述。行車停在原位,手動或自動加裝待鍍件至吊籃中;指令控制行車前進至除油槽正上方,下落至吊籃完全浸沒位置停留;除油結束后,吊籃提升,繼續前進至水洗槽正上方,下落至吊籃完全浸沒位置停留;水洗結束后,吊籃提升,繼續前進至微蝕槽正上方。接著遵循相同流程依次完成微蝕、浸酸、鍍銅、水洗、鍍錫、水洗和烘干等工序。待全部工序完成,行車回至原位,卸裝更換待鍍件,如此循環。

圖1 PCB電鍍工藝流程框圖

為確保電鍍應用中行車實時前移后退、下降起升且能實現精確停留,系統中設置電機正反轉控制程序,以及自鎖和互鎖保護程序,同時采用點動控制和能耗制動。另外,考慮到加裝待鍍件后吊籃可能存在過載情況,系統中還額外設置過載保護程序。

2 控制系統設計

2.1 主電路設計

主電路依照確保功能實現且便于功能擴展的原則設計,當中采用電機作為動力提供部件,通過互連接觸器控制電機正反轉進而實現行車的前進后退。電機的過載保護及短路保護分別由串聯的熱繼電器和熔斷器控制。

2.2 控制電路設計

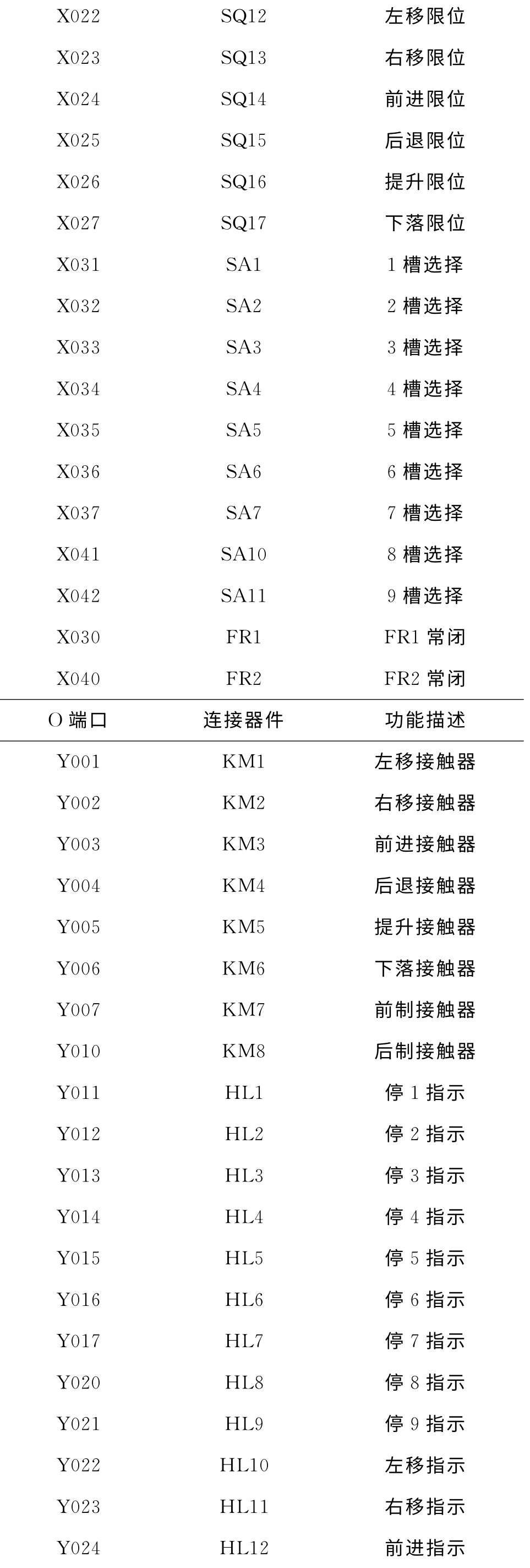

針對PCB電鍍生產實際,結合步進順序控制的要求并充分考慮所需I/O 點數量及余留量,特選用三菱FX2N-80MR 型號PLC 作為控制器。PLC 輸入設備選用按鈕、位置開關和熱繼電器觸點等器件,PLC輸出設備則選用接觸器線圈、位置指示燈和電源指示燈等器件。輸入與輸出詳細I/O 地址分配列于表1中。

I端口 連接器件 功能描述X000 SB1緊急制動X001 SB2 左移點動X002 SB3 右移點動X003 SB4 前進點動X004 SB5 后退點動X005 SB6 提升點動X006 SB7 下落點動X010 SB10 前進起動X011 SQ1 1槽限位X012 SQ2 2槽限位X013 SQ3 3槽限位X014 SQ4 4槽限位X015 SQ5 5槽限位X016 SQ6 6槽限位X017 SQ7 7槽限位X020 SQ10 8槽限位X021 SQ11 9槽限位

X022 S X023 S X024 S X025 S X026 S X027 S X031 S X032 S X033 S X034 S X035 S X036 S X037 S X041 S X042 S X030 F X040 F O 端口 連接Q12 左移限位Q13 右移限位Q14 前進限位Q15 后退限位Q16 提升限位Q17 下落限位A1 1槽選擇A2 2槽選擇A3 3槽選擇A4 4槽選擇A5 5槽選擇A6 6槽選擇A7 7槽選擇A10 8槽選擇A11 9槽選擇R1 FR1常閉R2 FR2常閉器件 功能描述Y001 KM1左移接觸器Y002 KM2 右移接觸器Y003 KM3 前進接觸器Y004 KM4 后退接觸器Y005 KM5 提升接觸器Y006 KM6 下落接觸器Y007 KM7 前制接觸器Y010 KM8 后制接觸器Y011 HL1 停1指示Y012 HL2 停2指示Y013 HL3 停3指示Y014 HL4 停4指示Y015 HL5 停5指示Y016 HL6 停6指示Y017 HL7 停7指示Y020 HL8 停8指示Y021 HL9 停9指示Y022 HL10 左移指示Y023 HL11 右移指示Y024 HL12 前進指示

Y025 HL13 后退指示Y026 HL14 提升指示Y027 HL15 下落指示Y030 HL16 原位指示Y031 HL17電源指示

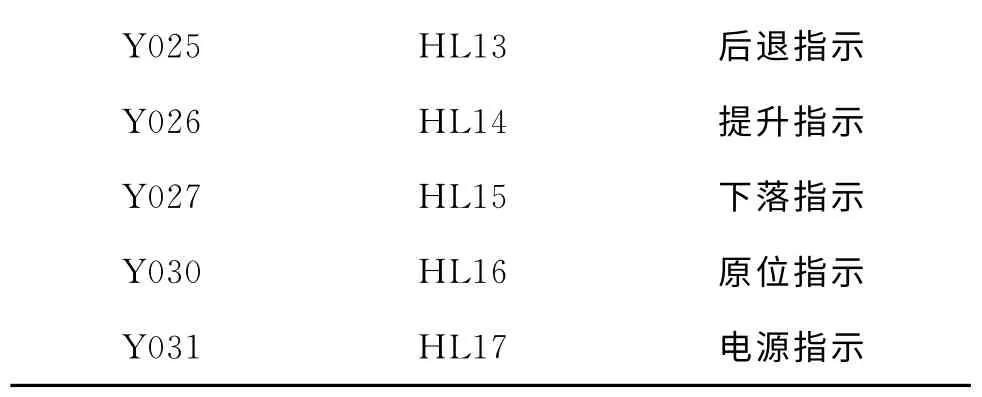

根據I/O 端口布局繪制PLC外部接線圖,如圖2所示。其中:SA1~SA11 代指槽位選擇開關,可結合工藝要求選擇性調整其處于開通或關閉狀態;Y007和Y010分別代指電機輸出繼電器觸點,為協同控制電機能耗制動。

圖2 PLC外部接線圖

保障系統安全,控制行車前進后退的電機及控制吊籃提升下落的電機輸出端接觸器均增加硬件互鎖電路,并將具備過載保護功能的熱繼電器常閉觸點串聯其中。

2.3 PLC控制程序設計

圖3給出了PLC 自動控制流程圖。具體控制過程為:PLC 上電開始,由M8001 產生初始脈沖,當系統符合啟動條件時,在原位狀態按下SB10,執行第一步程序,行車前進,之后每完成一步動作,狀態轉移一步,原來狀態自動復位,器件執行下一步動作。待行車行至第1槽位置時,運動擋鐵壓下行程開關致使斷開,電機M1停止的同時制動電路接通,行車隨即制動,吊籃下落至極限位置并停留,進行除油工序。除油結束,升降電機反轉驅動吊籃提升至上極限位置,行程開關動作,吊籃停留,行車前行,進行水洗工序。按此流程依次循環,待烘干結束,吊籃提升至上極限位置并停留,行車退回至原位。

圖3 PLC自動控制流程圖

吊籃的左右運動采用點動控制,但在行車進退和升降過程中不能操作,故要用進退輸出繼電器Y003、Y004接觸器和升降輸出繼電器Y005、Y006常閉觸頭串聯,實現聯鎖。

3 應用評估

采用FX2N-80MR型號PLC作為控制器的系統可靠、運行狀況良好且具備較強的抗干擾性能,明顯提高生產效率,達到預期目標。

[1]蒲翠萍,任杰,蔣天堂.基于三菱FX 系列PLC 的電鍍生產線的自動控制方案設計[J].昆明學院學報,2009,31(3):90-92.

[2]劉小明.電鍍車間專用行車的PLC 控制裝置設計[J].機床電器,2007(6):38-41.