汽車用鎂合金表面強化工藝研究

鄭利霞, 孫煥新

(北京信息職業技術學院,北京100070)

0 前言

鎂合金因具有質量輕、切削加工性好、比強度和比剛度高、抗震及減震性強等優點,已在航空、冶金、汽車、紡織和通訊等行業中得到應用。汽車行業中,鎂合金已成為制造部分車體構件、傳動構件和車內飾件的理想材料[1-2]。然而,與其他結構功能材料類似,鎂合金同樣存在著性能缺陷,表現為塑性、耐熱性和耐蝕性較差,同時硬度和抗拉強度也不盡理想[3]。這在一定程度上限制了其在汽車行業中的應用廣度和深度。

研究表明[4-8]:激光沖擊強化、等離子微弧陽極氧化、化學轉化膜和電鍍/化學鍍等表面強化處理,是彌補鎂合金性能缺陷的有效方法。對此,本文采用電鍍工藝對鎂合金實施表面強化,并進一步開展研究分析。

1 工藝原理及工藝流程

1.1 工藝原理

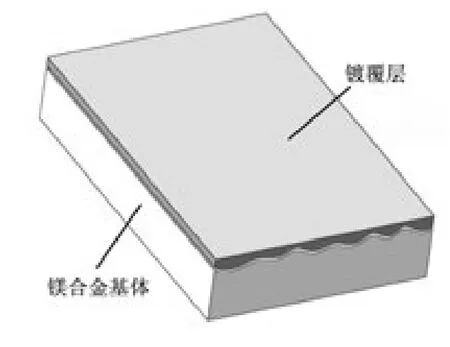

圖1為鎂合金表面電鍍強化原理示意。采用電鍍工藝實施鎂合金表面強化處理的原理可概述為:在經過預處理的鎂合金表面鍍覆合適厚度且與基體緊密結合的金屬層,借助其發揮保護和強化效果,間接彌補鎂合金的性能缺陷。

圖1 鎂合金表面電鍍強化原理示意

1.2 工藝流程

本文以汽車行業中較常用的AZ31B 型鎂合金為研究對象,對其實施表面強化。考慮到鎂合金結構及性能的特殊性,制訂下述工藝流程:表面修整→除油清污→沖洗→酸洗活化→沖洗→干燥。其中:表面修整是采用機械方式修磨整平鎂合金表面;除油清污則是采用化學方式在溫度適宜的堿性溶液中進行;為徹底去除鎂合金表面的氧化膜及可能殘存的油污,常在除油清污步驟后再進行酸洗活化處理;沖洗過程盡量選用去離子水,以消除雜質離子的影響。

2 強化鎂合金性能分析

2.1 耐蝕性

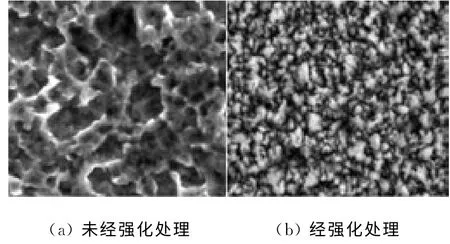

鹽霧試驗結果表明:強化處理可明顯改善鎂合金的耐蝕性。圖2為未經強化處理及經強化處理的鎂合金的腐蝕形貌對照。后者發生輕微程度的遍及腐蝕,雖然同樣存在點蝕坑,但相對細微,并且仍較清晰顯現晶粒形態。而前者晶間腐蝕嚴重,形成的腐蝕坑較大且密集排布。由于鍍覆層暴露在外,直接承受腐蝕介質的侵蝕,可以有效保護鎂合金表面。加之其自身耐腐蝕,能夠延緩腐蝕進程,并阻礙腐蝕區域擴展,因而等同于間接賦予鎂合金較理想的耐蝕性。

圖2 鎂合金的腐蝕形貌對照

2.2 硬度

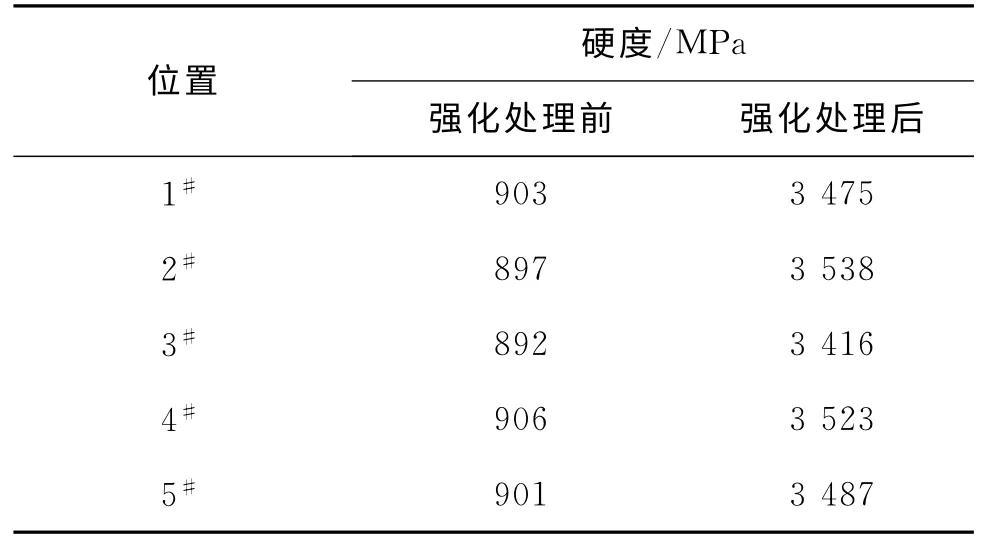

表1為鎂合金表面強化處理前后相同位置的硬度測定結果。由表1可知:經表面強化處理的鎂合金的硬度有較大幅度的提高,最高達到3 538 MPa,約為基體的3.5倍。

表1 鎂合金表面強化處理前后硬度測定結果

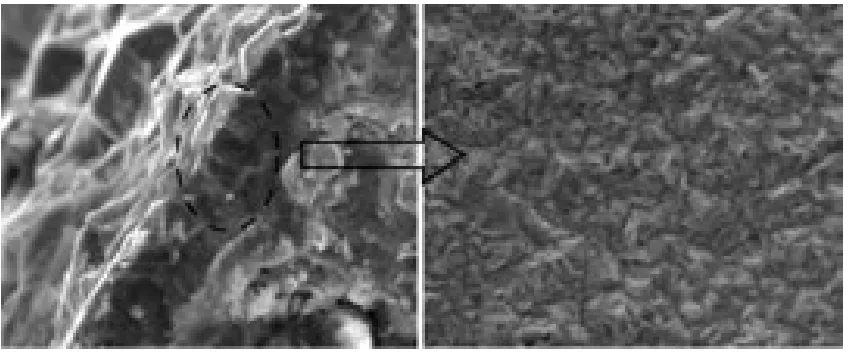

圖3為鎂合金表面鍍覆層的斷面形貌與微觀結構。由圖3 可知:鍍覆層呈現為細晶特征,組織緊湊,結構致密。根據晶體材料的硬度取決于其晶體尺寸和結構致密程度的Hall-Petch定律[9],不難作出解釋。雖然鎂合金基體的硬度相對偏低,但由于鍍覆層的緊密附著,致使其表面硬度提高。另外,因鍍覆層較薄且組織致密均勻,發揮的表面強化效果相當,故不同位置的硬度測定結果基本持平。

圖3 鎂合金表面鍍覆層的斷面形貌與微觀結構

2.3 抗拉強度

由金屬材料的抗拉強度與硬度的對應關系可知,表面電鍍強化也有助于提高鎂合金的抗拉強度。測定結果顯示:經表面強化處理的鎂合金的抗拉強度提高約7.1%。分析認為,鍍覆層的緊貼包覆可能是鎂合金抗拉強度提高的原因所在。

3 結論

采用電鍍工藝對鎂合金實施表面強化,并對其性能進行了測定分析。得出結論:表面電鍍強化有助于提高鎂合金的耐蝕性、硬度及抗拉強度。

[1]張勇,張泰峰,趙維義,等.鎂合金表面處理技術現狀和發展趨勢[J].青島理工大學學報,2010,31(4):111-116.

[2]劉正,王中光,王越,等.壓鑄鎂合金在汽車工業中的應用和發展趨勢[J].特種鑄造及有色合金,2002(S1):3-6.

[3]陳飛,周海,楊英歌,等.鎂合金表面處理新技術[J].北京石油化工學院學報,2005,13(4):6-10.

[4]張永康,陳菊芳,許仁軍.AM50鎂合金激光沖擊強化實驗研究[J].中國激光,2008,35(7):1068-1072.

[5]王周成,唐毅,許杰.AZ91D 鎂合金微弧陽極氧化及表面處理研究[J].廈門大學學報:自然科學版,2006,45(B05):292-295.

[6]曾榮昌,蘭自棟,陳君,等.鎂合金表面化學轉化膜的研究進展[J].中國有色金屬學報,2009,19(3):397-404.

[7]高福麒,高斌,高翔.鎂合金及其表面電鍍技術[J].表面技術,2004,33(1):8-10.

[8]徐二領.AZ31B鎂合金表面化學鍍鎳磷[D].淄博:山東理工大學,2008.

[9]盧柯,劉學東,胡壯麒.納米晶體材料的Hall-Petch關系[J].材料研究學報,1994,8(5):385-391.