有機電致發光器件驅動技術的發展

劉 剛,劉 波,彭 繼,施祖傳,方旭東,李星宇

(1.中航華東光電有限公司,安徽 蕪湖 241002; 2.安徽省現代顯示技術重點實驗室,安徽 蕪湖 241002;3.國家特種顯示工程技術研究中心,安徽 蕪湖 241002;4.特種顯示國家工程實驗室,安徽 蕪湖 241002; 5.合肥京東方顯示光源有限公司,安徽 合肥 230012;6.安徽省背光源工程技術研究中心,安徽 合肥 230012;7.遼寧師范大學物理與電子技術學院,遼寧 大連 116029)

引言

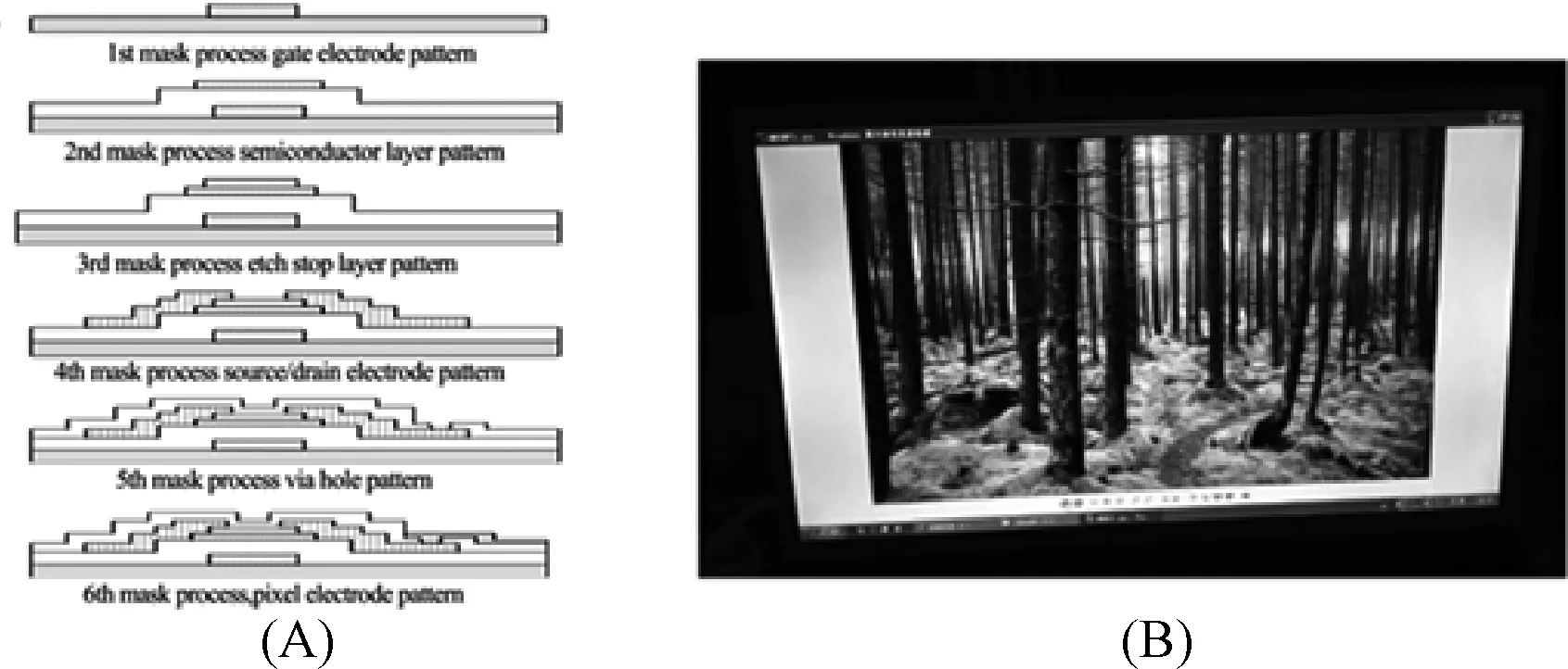

有機電致發光器件(Organic Light-Emitting Devices, OLEDs)是一種基于有機電致發光材料的半導體發光器件[1],它具有薄型化、輕便化、高效率、低驅動電壓、快速響應、色彩豐富、較寬可視角等諸多優點,在顯示和照明領域凸顯出十分優越的應用前景,掀起全球范圍內的研究熱潮[2-3]。驅動控制系統是OLED顯示和照明系統極其重要的組成部分,高性能的驅動控制電路在高精密OLED顯示照明系統中舉足輕重[4]。依據驅動信號是否直接作用于有機電致發光像素的雙電極,將OLED發光的驅動方式分為無源矩陣OLED驅動(Passive Matrix OLED Driving,PM OLED Driving)和有源矩陣OLED驅動(Active Matrix OLED Driving,AM OLED Driving)。受制于驅動方式,PM OLED可實現的尺寸較小,主要應用在便攜式設備如MP3播放器、手機副屏和車載屏幕等顯示設備中。相對于PM OLED驅動,AM OLED具有全彩、高分辨、大尺寸等優點,目前應用于Mobile phone、Notebook、Monitor、TV等主流顯示設備并越來越大程度地占領OLED顯示的市場[5],如圖1所示。顯然,作為照明領域的應用,中大尺寸白光OLED主要使用AM OLED的驅動方式。

圖1 PM OLED(左側)和AM OLED(右側)的應用產品Fig.1 Application products of PM OLEDs and AM OLEDs

1 OLED器件的結構及其發光原理

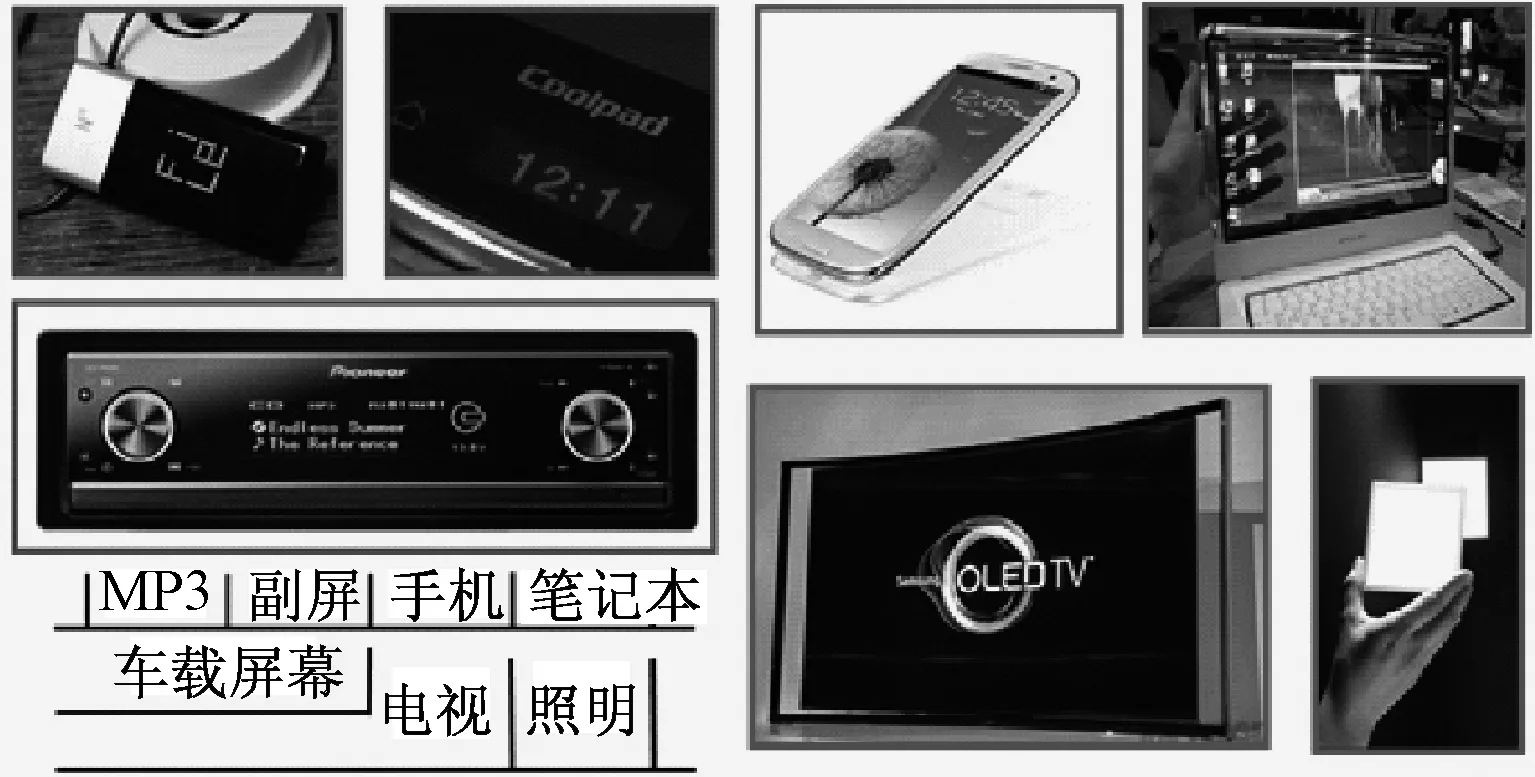

OLED屬載流子注入型發光器件,通常具有多層結構,圖2即為目前OLED大多采用的“三明治”結構。該結構由多個作用不同的功能層組成,分別是透明金屬氧化物的陽極層(Anode,通常為氧化銦錫ITO)、空穴傳輸層(Hole Transport Layer, HTL)、發光層(Emissive Layer,EML)、電子傳輸層(Electron Transport Layer,ETL)和金屬陰極層(Cathode,通常為低功函數金屬Li,Ca,Al,Mg,Ag等)構成。陰陽兩極之間夾雜著有機層,輻射光由側面的透明導電基板射出[6]。

圖2 OLEDs的結構示意圖Fig.2 Schematic of the structure of OLEDs

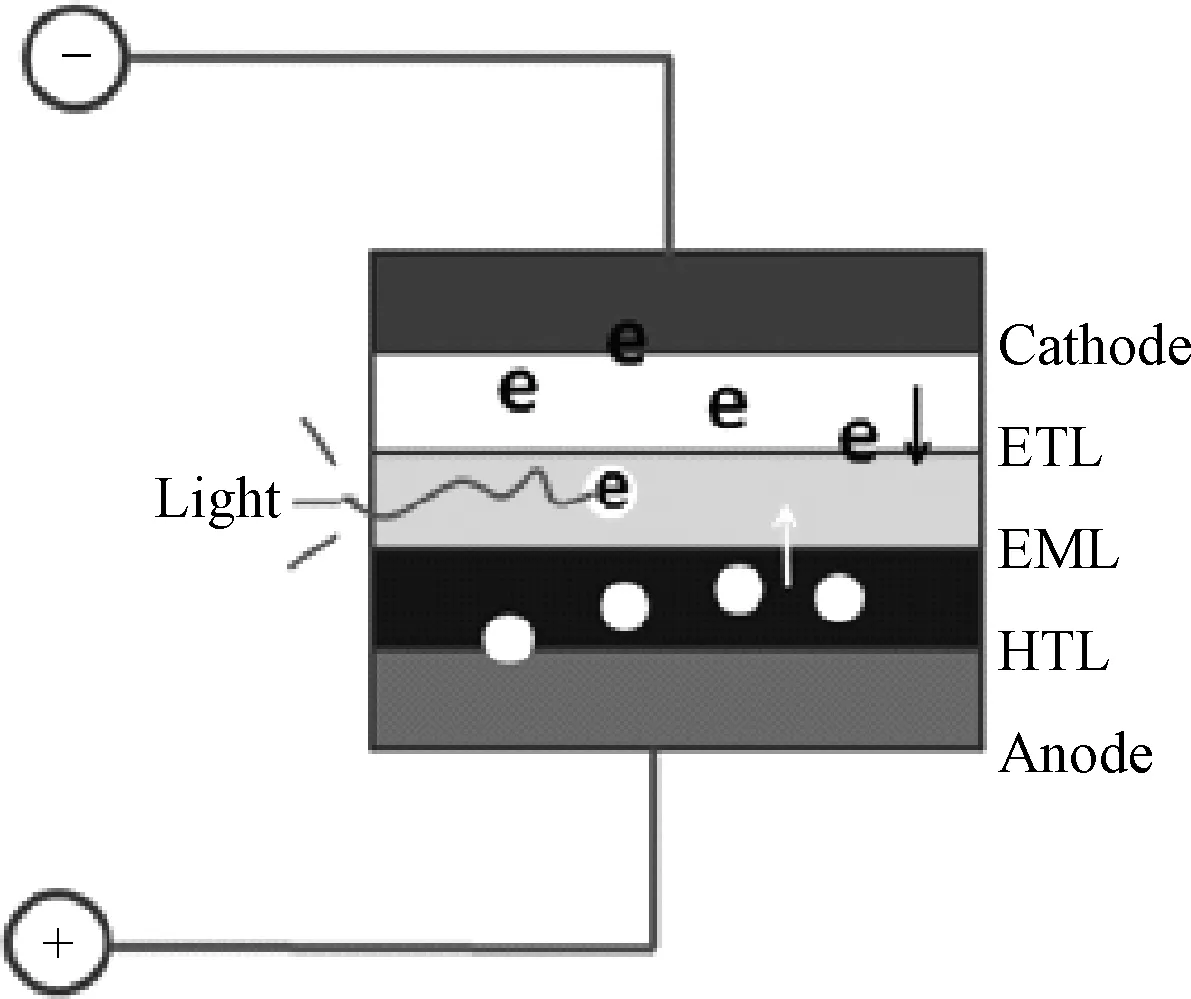

有機電致發光現象是指有機半導體發光材料在電場作用下受激發并輻射出光的現象[7]。圖3A所示為OLEDs發光過程示意圖[8],在正向電壓驅動下,其發光過程先后經歷載流子由電極注入(Injection)、載流子的傳輸(Transport)、載流子的復合(Recombination)、激子的形成(Exciton formation)和激子的擴散、復合并發光(Photon liberation)等五個過程。不同的發光像素在驅動信號的作用下,可實現各種字符和圖像的顯示(信號有別)或單色顯示(信號一致),后者再通過多色層混合的方式實現白光顯示(圖3B),當其發光效率大于100lm/W時即可作為照明使用[6]。

圖3 有機電致發光過程(A)及照明用混合白光實現(B)示意圖Fig.3 Schematic of organic electroluminescence (A) and white light mixture for illumination (B)

2 OLED的恒流驅動方式

OLED為環境特性敏感的半導體器件,需要提供持續穩定的工作環境并進行適當的電路保護,因此需要使用驅動技術。OLED器件采用恒流驅動的方式,其原因分析如下。

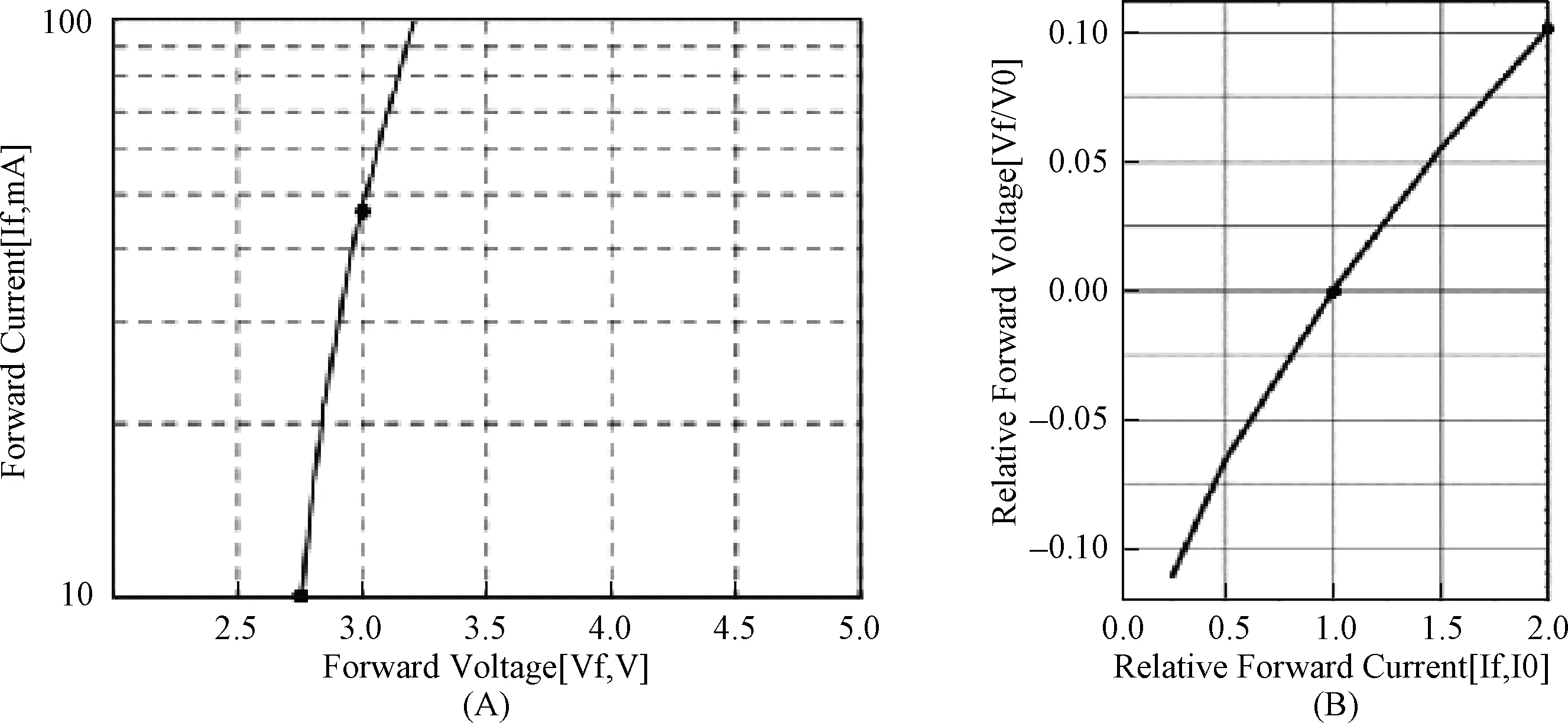

首先,通過器件的伏安特性曲線(I-V curve)進行說明。通過與無機半導體發光器件LED對比。圖4分別給出了一款LED(A)和一款OLED(B)的I-V特性曲線。從LED陡峭的I-V曲線可知,當驅動電壓Vf發生很小變化時,驅動電流If變化很大。如Vf從2.75V增加到3.0V時,If從10mA猛增至約50mA,即0.25V的電壓變化會引起電流提升5倍,因此LED需要穩定電壓,選擇恒壓驅動。與之不同的是,示例OLED的Vf從0V提升至約0.34V時,If從186mA提升至372mA,即0.34V的壓升引起驅動電流提升1倍。OLED的這種伏安特性意味著其對電流的敏感度較弱。

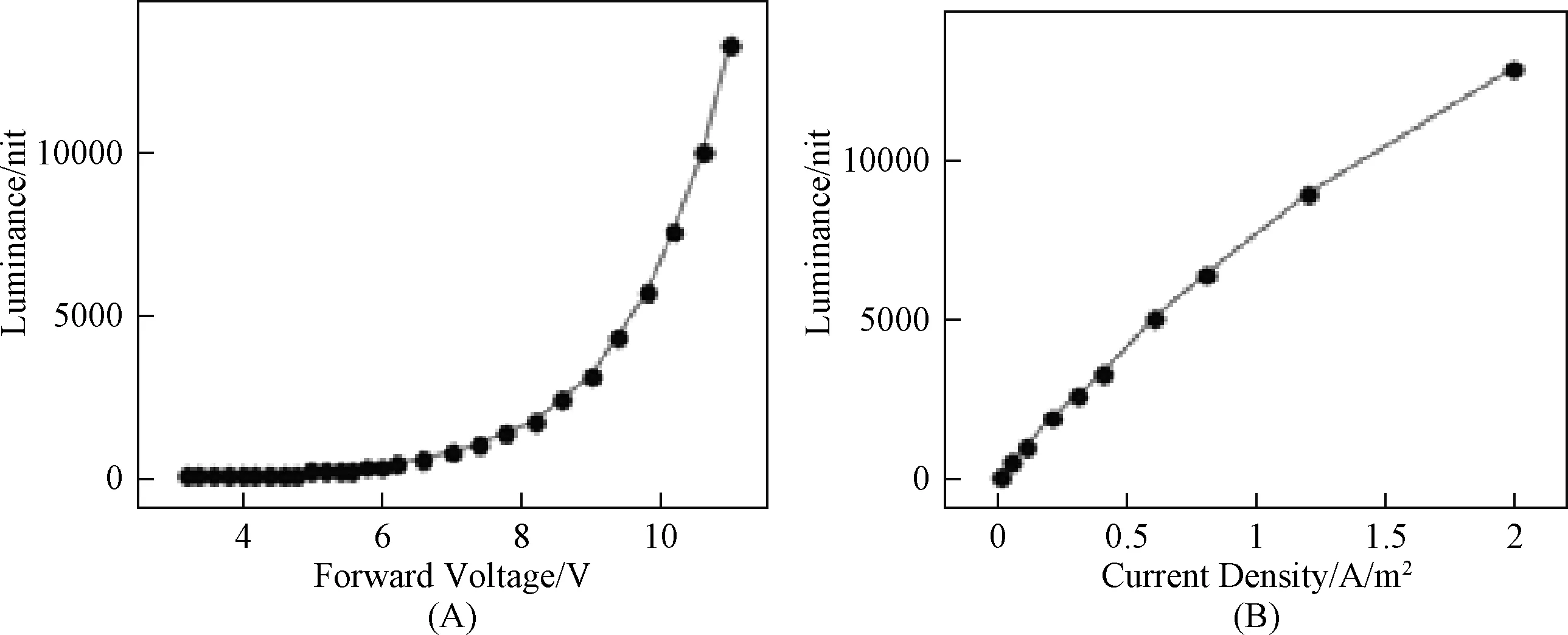

其次,由OLED器件的亮度隨電壓/電流的變化曲線(L-U/I curve)進行分析,如圖5所示。通過對比OLED發光亮度隨驅動電壓(A)和驅動電流(B)的關系可知,OLED的發光強度隨驅動電壓呈非線性關系[9],當驅動電壓大于8V時,發光強度隨驅動電壓的增加陡升。若采用電壓驅動的方式來區分亮度級別,必須要求極高的驅動電壓精度,實現較為困難。而OLED的發光亮度與驅動電流具有較好的線性關系,通過簡單的電路設計就可以實現亮度的高效區分,恒流驅動成為更好的選擇。

再次,OLED的發光原理決定了其必須采用恒流驅動方式:陽極空穴和陰極電子在大于閾值的正向外壓下發生相向移動,在陰陽兩極之間的有機薄膜發光層中復合并產生激子,經過系列過程釋放光子實現發光過程。OLED每個像素的發光強度與電子/空穴移動時所形成的“電流”大小成正比,屬于電流型控制發光器件[10]。

圖4 LED (A)和OLED (B)的代表性I-V特性曲線,LED型號為LGIT的LEWWS36T26E200(3806),OLED型號為OSRAM的OSP1G10WW2031C1000-32-4Q9X,V0=3.4V,I0=186mAFig.4 Typical I-V curves of LED (A) and OLED (B) (type of LED: LEWWS36T26E200 (3806),LGIT;type of OLED: OSP1G10WW2031C1000-32-4Q9X, OSRAM,V0=3.4V, I0=186mA)

圖5 OLED器件發光亮度隨驅動電壓(A)和電流密度(B)的變化關系Fig.5 Typical L-U(A) and L-I(B) curves of OLED

綜合以上三點, OLED發光采用恒流驅動的方式。恒流驅動相對簡單經濟,易于實現和控制,同時能夠更好地保證顯示亮度的均勻性。在OLED的恒流驅動中,精確控制電流的大小尤為重要。目前業內采用較多的一種驅動方式為,驅動電路提供電壓信號,再通過TFT管的V/I轉換將驅動電壓轉換為驅動電流信號。

3 OLED的驅動控制技術

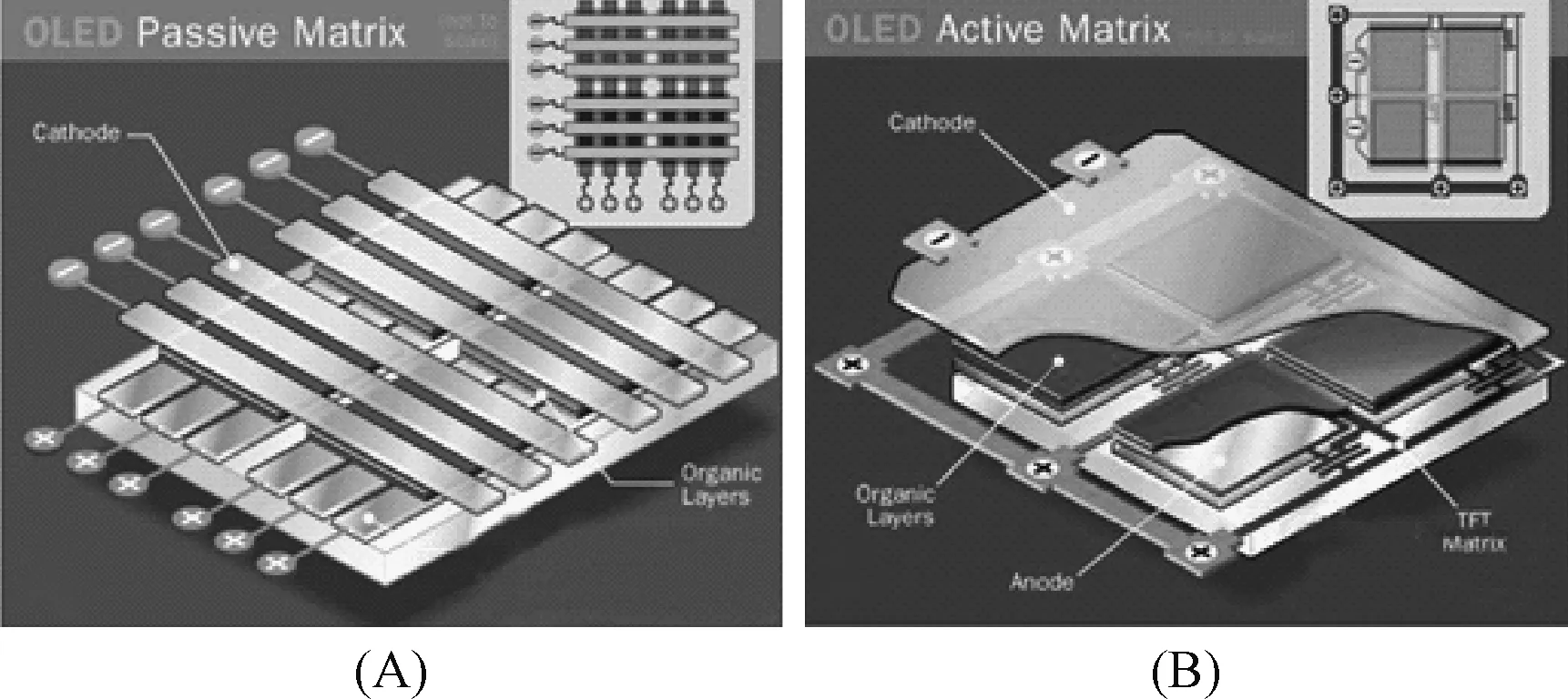

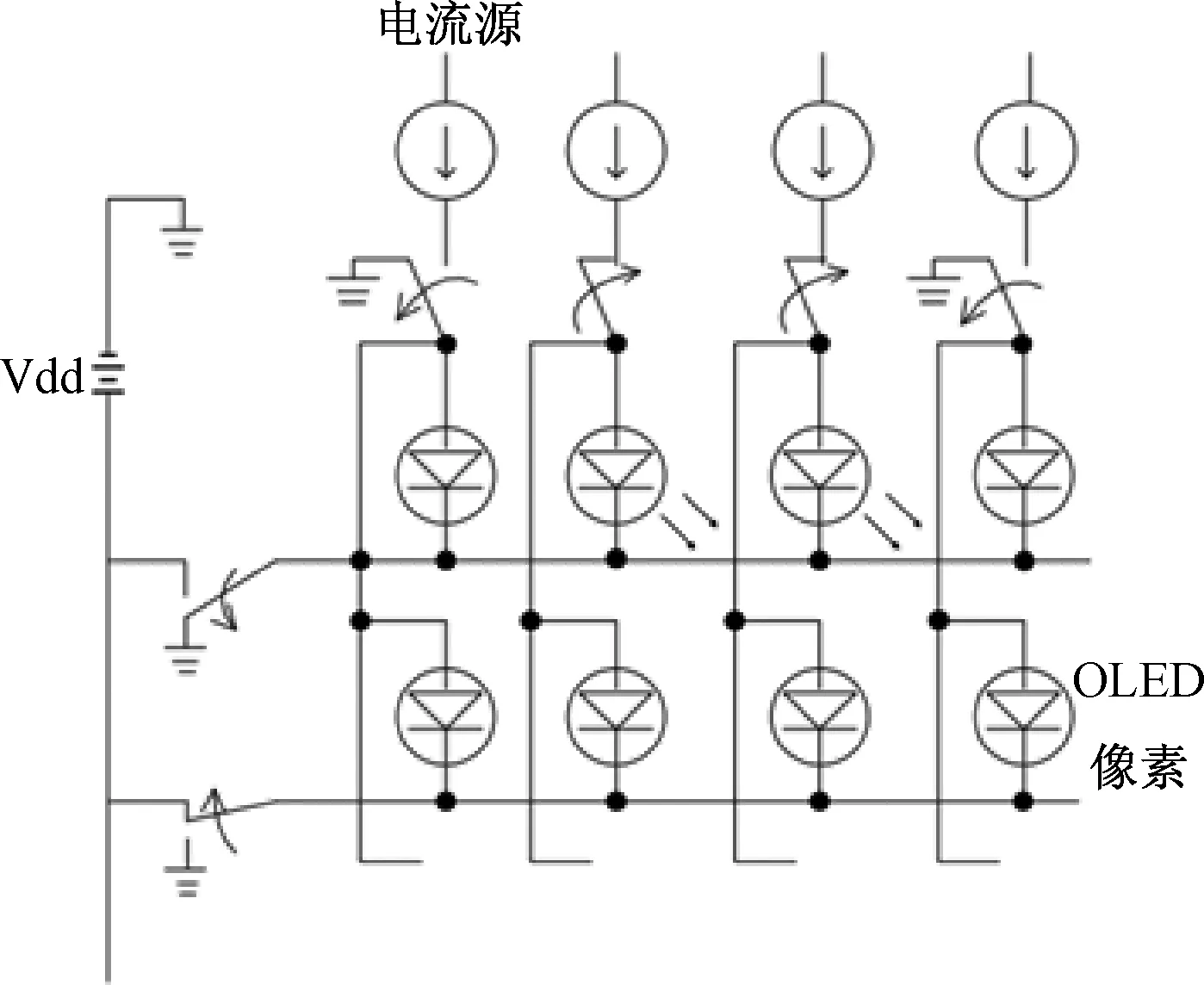

驅動控制是顯示照明系統極其重要的組成部分,高性能的驅動控制系統在OLED顯示與照明中舉足輕重。可依據像素電路中是否采用薄膜晶體管(Thin-Film Transistor,TFT)控制將OLED的驅動技術分為無源驅動和有源驅動,如圖6所示。

無源驅動指驅動信號直接施加在OLED像素的雙電極上,使用行列同時掃描的方式來驅動像素發光,具有制作簡單、成本低廉的優點,而分辨率低、能耗較高、器件壽命短和顯示效果不理想等不足都無法滿足現代顯示和照明的苛刻要求,市場份額微小[11],主要應用在小尺寸(< 4 inch)低端照明模組的方案設計中。無源驅動作為OLED驅動發展歷程中的重要節點,本文也將給予介紹。

相比而言,有源驅動更加適應當前的發展。在有源驅動中,每個像素均配備有獨立的TFT電路進行驅動,利用TFT的導通、關閉和電荷存儲器件進行像素驅動,在輸入占空比小的脈沖信號或無電流信號時,仍能通過儲能元件在一定時間內保持正常的點亮狀態[12]。AM OLED發光器件具有低電流、高亮度、高分辨率和較高壽命的特性。隨著人們對照明感官度要求的不斷提升,越來越多的中大尺寸OLED照明產品采用AM OLED驅動方案進行設計開發。有源驅動照明模組的重量輕、厚度薄、壽命長、白光效果好,越來越受到人們的青睞,已成為顯示照明技術發展的主流,更多的研究和開發力量聚焦于此。

圖6 無源(A)和有源(B)矩陣驅動結構示意圖Fig.6 Structural representation of PM OLED (A) and AM OLED (B) driving

3.1 OLED的無源驅動技術

PM OLED發光中,獨立的OLED像素按照行列電極順序形成像素矩陣,如圖6A所示。每個像素平行的陽極和陰極引線相互交叉,交叉點即為發光像素。依據共電極連接方式的不同,PM OLED又分為靜態驅動和動態驅動。

3.1.1 靜態驅動

靜態驅動OLED中的各個像素,通常共用陰極而將陽極線獨立開來。當電極施加于像素上的電壓超過閾值電壓后,該像素即可在恒流源驅動下持續發光。當陽極受到負向電壓時,像素發光停止。靜態驅動容易因電壓升降的協調性不一致產生“半電壓區”,產生交叉效應。顯然,當有機電致發光器件朝著大尺寸、高分辨的方向發展時,需要更多電極引線,制作成本高昂。因此,人們提出了電路更為優化的動態驅動[13]。

3.1.2 動態驅動

動態驅動中,發光像素的陽極和陰極排列為整齊的矩陣結構,每一行像素共用一個極性,每一列像素共用另一極性。當使用常規按行掃描的驅動方式時,由屏幕一端依次給每個行電極施加驅動電壓,對應的列電極作為數據電極接收,實現該行的有效發光。

動態驅動的弊端在于,相同幀周期下,當掃描行數增多時,每行像素的有效顯示時間縮短,顯示的亮度和質量大幅度下降。若需保證畫面亮度,則需施加很大的瞬間驅動電壓,引起器件功耗的增大和有機發光材料壽命的縮短。動態驅動,或者說無源驅動的局限性限制了其在大尺寸、高分辨OLED顯示器件上的應用,目前多應用在4英寸以下的OLED顯示與照明中[14]。

3.1.3 預充電技術

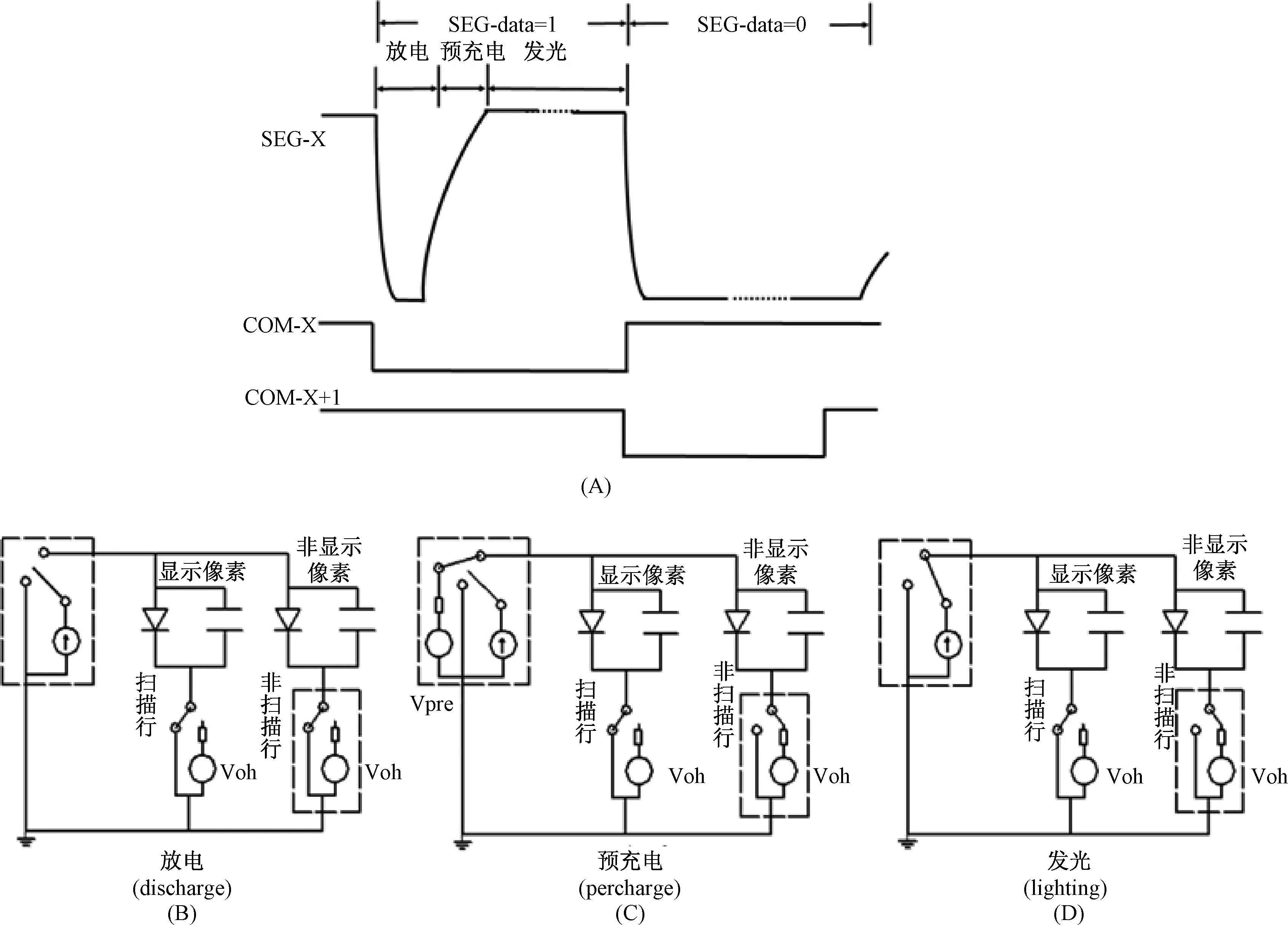

為提升響應速度,OLED發光單元(像素)在驅動電路中使用預充電技術,整個驅動周期由放電過程(discharge)、預充電過程(precharge)和發光過程(lighting)組成,其電路原理如圖7所示。

如圖7A所示,實際應用的掃描周期先后動作為放電(discharge)、預充電(precharge)和點亮發光(lighting)。在預充電動作之前增加放電動作,原因是:受制于現有的制造工藝,鄰近的行列電極會發生漏電現象。在進行下一個掃描周期時,像素電容上存在的電荷加上充電電壓會使像素兩端的電壓超過閾值電壓,且每次均不相同,這就使得電流源無法準確控制像素的精確發光。當在充電動作前增加放電動作后,就能準確控制像素上的充電電壓為閾值電壓之下,電流源精確控制像素的發光亮度就顯得更加容易[9]。

掃描開始時,首先進行如圖7B的放電過程,該過程中行列驅動電路均接地,將電容兩端的電壓釋放為零。放電結束,采用圖7C的電路進行預充電,行驅動電路保持接地不動,列驅動電路接充電電壓Vpre(該值略低于OLED閾值電壓)。隨后為如圖7C的發光過程,此時行驅動電路接地,列驅動電路接恒流源,像素發光。經歷這一系列過程,在很大程度上減少了電流源對電容的充電時間并可控制精確發光[9]。

圖7 預充電技術的掃描周期(A)及各個階段對應的電路圖(B,C,D)[14](B,C,D圖中的虛線為變化部分)Fig.7 Scanning cycle of precharge technology (A) and the corresponding circuit diagrams (B,C,D)[9]

3.1.4 無源驅動中的交叉效應及其解決方法

無源驅動中產生由于相鄰像素串擾而非點亮像素微弱發光的現象稱為交叉效應,其產生原因有二,一是由于共用行/列電極所引起的電流串入。二是OLED中的功能薄膜橫向絕緣性和膜厚均勻性較差,易產生電荷積累引起發光。

反向截止法可有效解決交叉效應。圖8為OLED的內部等效電路。當賦予列、行電極高電壓(接高)和低電壓(接地)時,所選像素正向電流導通發光。對于非選像素,對其列、行電極反置,則非選像素在反向電壓的抑制下不發光,從而可以有效解決OLED驅動過程中的交叉效應[9]。

圖8 OLED的內部等效電路Fig.8 Internal equivalent circuit of OLED

3.1.5 無源驅動技術的研究進展

隨著AM OLED優勢的日漸顯現,人們對PM OLED技術及基于該驅動技術OLED的研究逐漸降溫。較新的研究有,桂太龍等人采用交流驅動方式設計出一個OLED無源驅動電路,通過模擬驗證出電路可行性并得到適合OLED發光的時序信號和控制信號仿真結果[15];類似地,傅勇等人針對奇晶公司生產的OLED顯示模塊特性,以單片機為主控制器進行硬件接口設計和軟件設計,實現了240×320的全彩圖片靜態顯示[16]。梁棟等設計了一種利用單片機構成OLED顯示系統的方法,仿真出一款交流驅動的OLED無源驅動電路,實現交流驅動的同時有效抑制交叉效應[17];蔣明明等設計了一種用于PM OLED驅動芯片的電路,通過對基準電壓產生模塊、對比度調制模塊、恒流基準產生及鏡像控制模塊、預充電模塊等關鍵功能模塊的劃分,在保證顯示效果的前提下,實現了OLED的快速點亮[18]。

無源驅動具備電路簡單的優勢,因此很多分析研究均建立在PM OLED基礎之上。近期,Uttwani等以一塊PM OLED顯示屏,利用陰極射線示波器上的電子探針和可視化波形分析研究了OLED上的制造缺陷[19]。Yang等人使用滯環控制(hysteresis control)在一塊2×10的PM OLED上實現了像素壽命和發光均勻度的提升[20]。YCLo等人應用納米壓印技術和聚合物模板犧牲法設計出一種非破壞性的圖案成像方法,在PM OLED顯示上得以應用[21]。

3.2 OLED的有源驅動技術

有源驅動技術采用TFT像素電路對每個OLED發光單元進行獨立控制,實現像素陣列的持續發光,如圖6B所示。通常,同一像素中至少有兩個TFT,一個TFT用作地址選擇,另一個控制亮度和灰階。在OLED的有源驅動中,TFT可以實現兩大功能,其一為在尋址過程中采集并存儲信號線上的數據信號,其二為非尋址過程中為OLED像素提供持續穩定的驅動電流使其發光。TFT是OLED有源驅動技術的核心結構,下面將從TFT制備這一關鍵技術進行闡述。

3.2.1 TFT制備技術

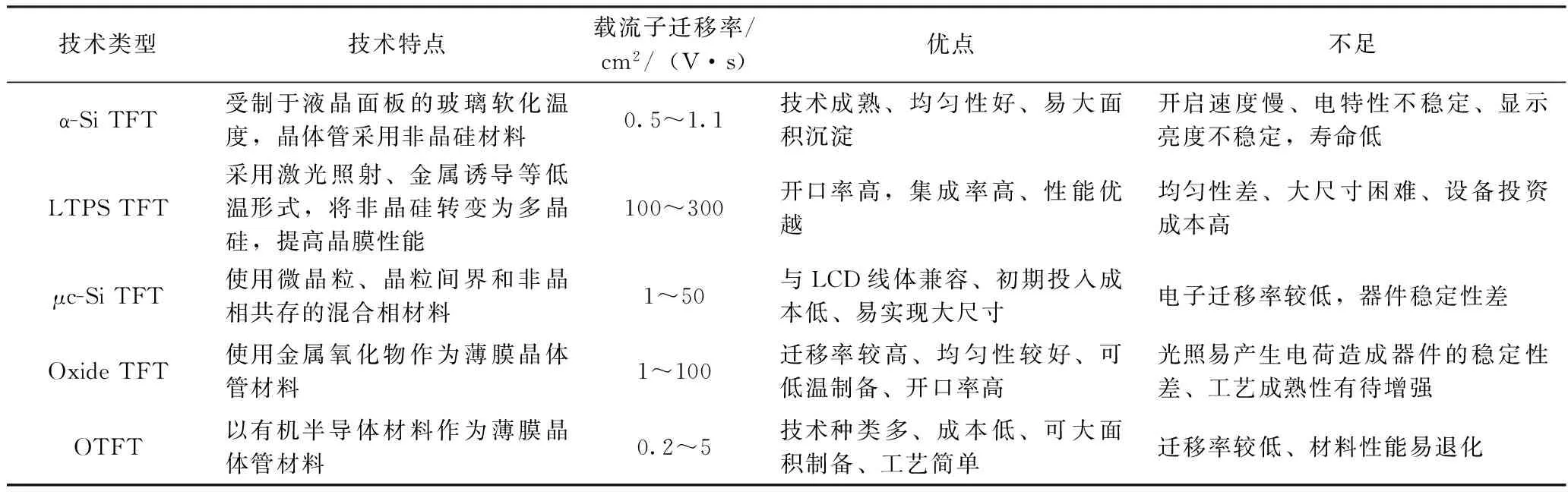

目前出現的TFT技術有非晶硅TFT(α-Si TFT)技術[22]、低溫多晶硅TFT(LTP-Si TFT)技術[23]、微晶硅TFT(μc-Si TFT)技術[24]、氧化物TFT(Oxide TFT)技術[25]和有機TFT(Organic TFT,OTFT)技術[26]等,其技術特點、優勢及不足如表1所示。

表1 TFT工藝技術分類及其特點Table 1 Technical classification of thin film transisitor and their characteristics

3.2.1.1 非晶硅TFT(α-Si TFT)技術

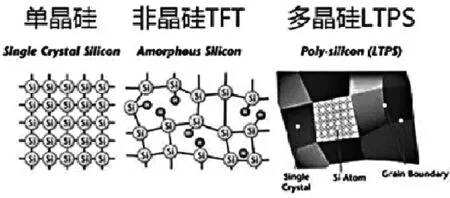

α-Si TFT為采用非晶硅作為有源層材料的TFT。非晶硅不存在相界面,均勻性較好,如圖9所示。在主流顯示的LCD行業,由于液晶面板玻璃的軟化溫度較低(約450℃),無法通過高溫重結晶的形式增強硅膜性能(>1000℃),因此選用氫化的α-Si制作晶體管,目前α-Si TFT已成為LCD顯示TFT驅動中成熟且主流的技術。若采用α-Si TFT驅動OLED,在產線布局建設與TFT制造成本上具有很大的優勢,在大面積制備上也相當成熟,但α-Si TFT極低的載流子遷移率成為制約其驅動OLED的瓶頸,較難滿足OLED電流驅動的要求。不僅如此,α-Si TFT持續工作狀態下的閾值電壓漂移和光學不穩定性也限制了其在AM OLED驅動上的發展。

早在2003年,奇美電子就宣布采用非晶硅TFT主動式驅動技術開發出20inch OLED[27]。2005年三星公司也開發出基于非晶硅底板3cm厚度的40inch OLED[10]。隨后,基于非晶硅驅動OLED的設備鮮有耳聞。雖然2009年的SID會議上,Princeton University就發布大幅度提高α-Si TFT可靠性的方法[28],但由于低溫多晶硅(LTPS)TFT技術和氧化物有源膜TFT(OTFT)技術展現出了優越的性能并迅猛發展,使得科研和工程團隊紛紛將研究和產業化重心向后者轉移。

3.2.1.2 低溫多晶硅TFT(LTPS TFT)技術

受制于玻璃軟化溫度而采用非晶硅制作晶體管的方式隨著晶化技術的發展得到改變。采用激光照射(Excimer Laser Annealing,ELA)晶化、固相晶化(Solid Phase Crystallization,SPC)、金屬誘導(Metal Induced Crystallization,MIC)晶化等方式可以將非晶硅轉化為多晶硅,低溫態下無需更換基板即可實現硅膜性能的提升。相對于α-Si TFT技術,LTPS TFT具有極高的載體遷移率、響應速度快、易于集成、抗光干擾能力強等特點[29]。其不足之處也很明顯,如圖9所示,多晶硅存在相界面,晶粒的形狀和大小不一,均勻性較差,無法大尺寸應用,目前只能做到六代線水平。晶化新技術設備初期投資成本較高。

圖9 單晶硅、非晶硅和低溫多晶硅的區別Fig.9 Difference between monocrystalline silicon, α-Si(amorphous silicon) and low temperature polycrystalline silicon

在各項低溫晶化技術上,ELA技術尤其是準分子激光退火技術在小尺寸應用方面較為成熟,已量產產品基本均采用了該技術,但受制于激光尺寸及晶粒均勻性,在大尺寸基板的量產方面目前還存在問題;SPC技術在大尺寸制備AMOLED上有綜合優勢,但其載流子遷移率較低,量產方面仍不成熟;MIC技術因金屬污染漏電流引起的缺陷和壽命問題是目前的瓶頸[30]。

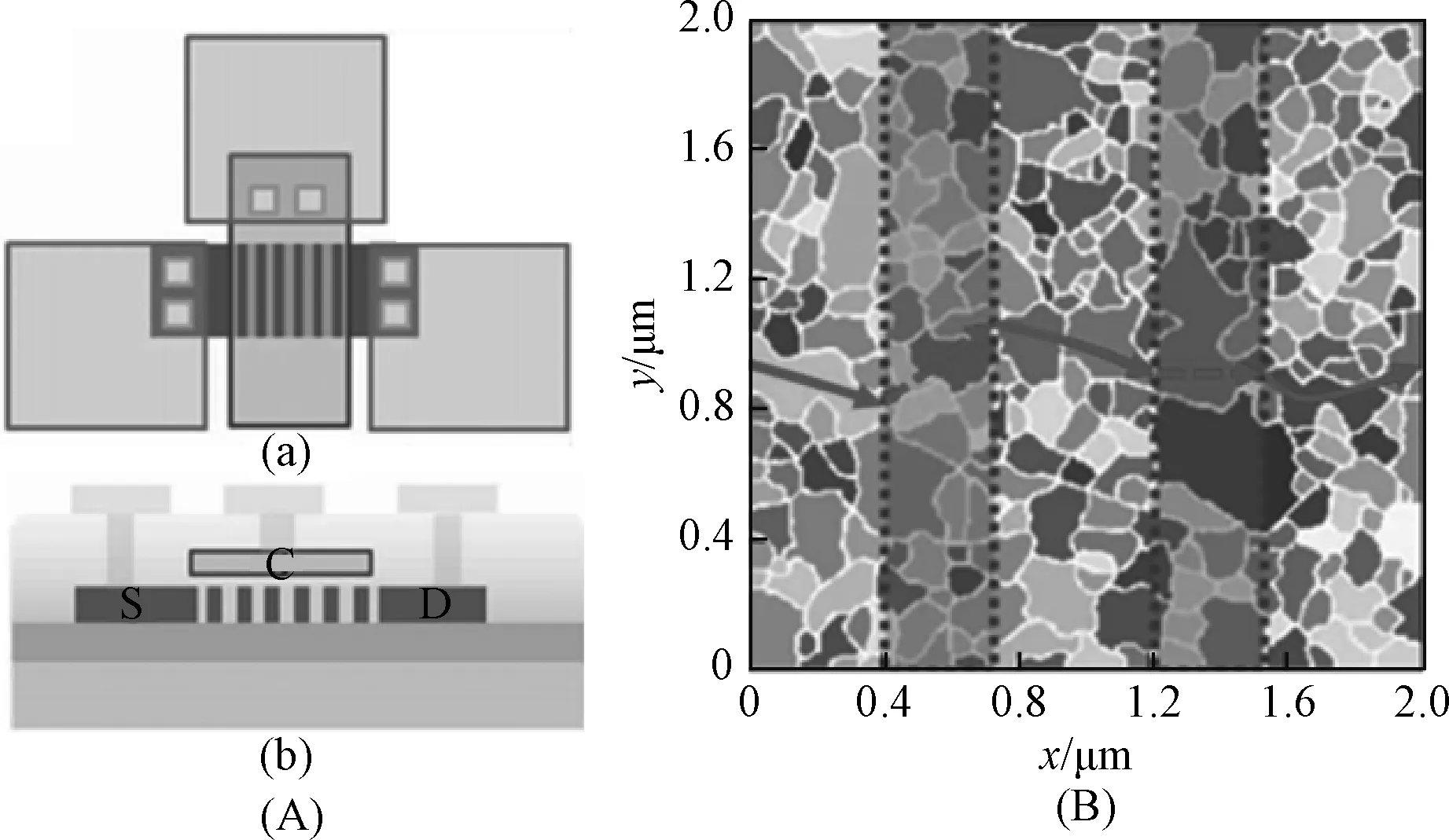

ELA方面,Lee[31]等人采用一種新的PMOS像素電路實現閾值電壓Vth和IR降的同時補償,推動ELA LTPS TFT技術在大尺寸和高分辨AM OLED上的應用;SPC方面,Zhou等人采用Al2O3作為閘極介電層材料,并采用橋粒結構(Bridged Grain Structure)形成多晶硅,所搭建的器件大幅度改善閾值電壓,獲得了極好的均勻性[32];MIC方面的最新進展如圖10所示,郭海龍等提出一種可充分發揮短溝道效應和多結效應的TFT新結構BG,薄膜晶體管的閾值電壓、偽亞閾值斜率、開關電流比和場效應遷移率都大幅改善,且器件的熱載流子和自加熱可靠性也得到了極大的改善,具備大規模生產的潛力[33]。

圖10 BG TFT的器件結構(A,a平面視圖,b剖面試圖)和BG多晶硅中的電流示意圖[33]Fig.10 (A)Structure of a BG TFT,(a)Plan- and (b)cross sectional schematic views; (B)Schematics of current flow in BG poly-Si[33]

3.2.1.3 微晶硅TFT(μc-Si)技術

微晶硅是微晶粒、晶粒間界和非晶相共存的混合相材料,其載流子遷移率介于非晶硅和多晶硅之間,具有較好的沉淀均勻性[34]。微晶硅技術在材料的使用和膜層的結構上,與α-Si TFT技術具有極高的相似度,比較適合制作大尺寸面板。但由于器件效果并不理想,因此對該技術的研究并不多。2010年,Choi等人采用間接熱結晶技術,通過5次掩模過程獲得了高性能的微晶硅,在OLED驅動方面具有潛在的應用價值[35]。2011年,Huang等人在聚酰亞胺襯底上構建了底柵微晶硅TFT。該μc-Si TFT具有更低的缺陷密度,展現出比α-Si TFT更好的電學穩定性[36]。

3.2.1.4 氧化物TFT(Oxide TFT)技術

自2003年高場致遷移率氧化物半導體TFT(Oxide TFT)被廣泛研究以來[37,38],其在器件性能和制備工藝上,都產生了突飛猛進的發展。Oxide TFT的載流子遷移率比非晶硅TFT高至少一個數量級,且其對可見光的透過率大于80%,被譽為最具潛力的下一代薄膜晶體管技術。目前Oxide TFT中研究最充分且最具商業價值的是氧化鋅基薄膜晶體管,而其中銦鎵鋅氧化物(Indium Gallium Zinc Oxide,IGZO)已作為商業賣點存在于一些商業宣傳中[39]。在極具科技含量的全球性電子展CES(Consumer Electronics Show)上,顯示界巨頭們也都展出基于金屬氧化物TFT驅動技術的OLED電視[40]。

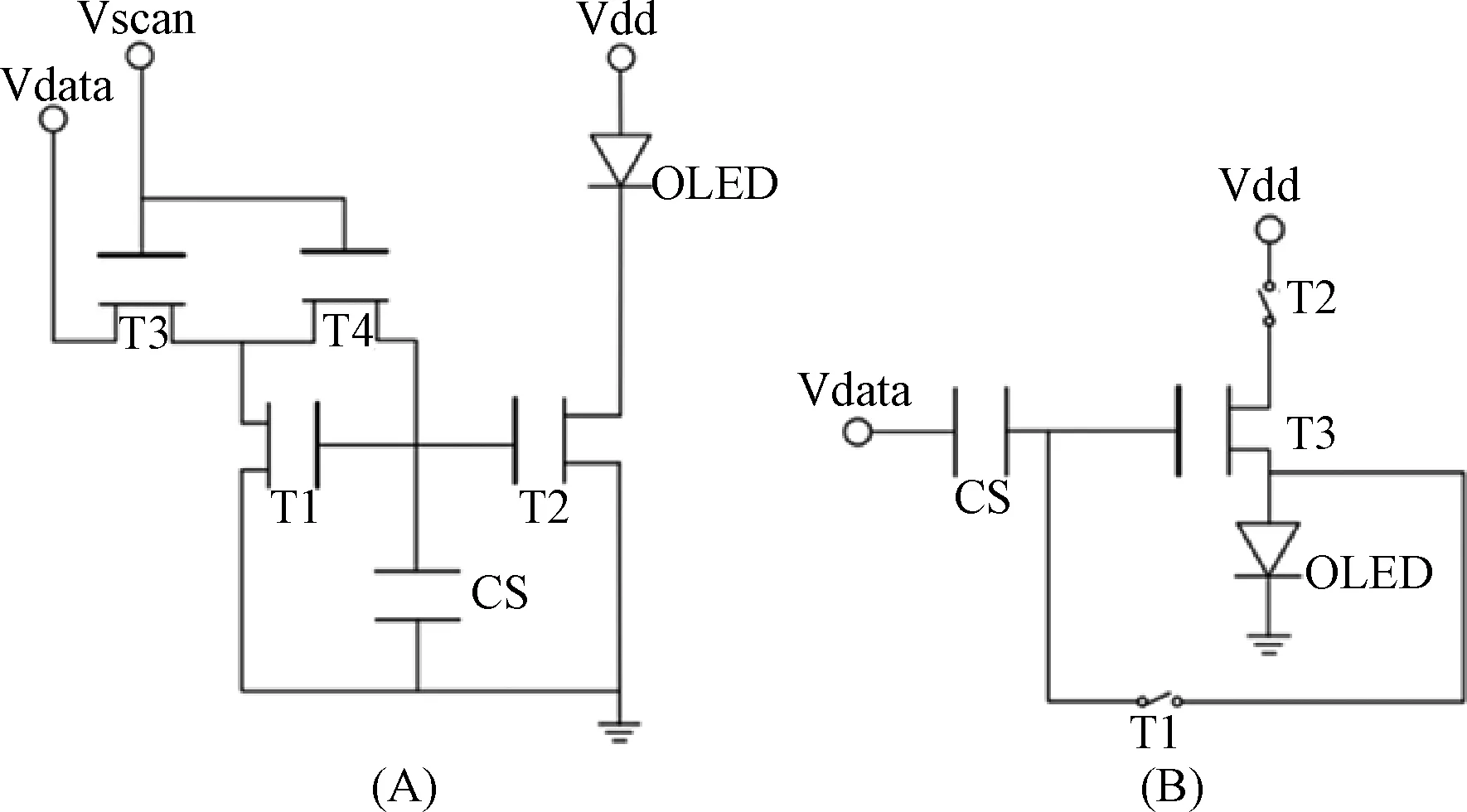

在Oxide TFT的研究進展方面,2011年,Avis團隊分別使用旋轉涂布(spin-coating)和噴墨打印(inkjet printing)制備出鋅錫氧化物薄膜晶體管(ZTO TFT),溶液法制備鋁基氧化物作為閘極介電層,分別獲得了33 cm2/(V·s)(旋轉涂布)和24 cm2/(V·s)的載流子遷移率[41]。2012年,Mo等人構建非定型IGZO TFT陣列用于大尺寸OLED顯示,該器件獲得了21 cm2/(V·s)的遷移率,該團隊同時提出一種新的五管TFT驅動電路結構,模擬表明該新型電路結構在閾值電壓方面比傳統電路性能更佳[42]。近期,Shih等人報道了AUO基于無定形IGZO TFT的OLED電視。該無定形IGZO TFT獲得了33.2 cm2/(V·s)的高效遷移率,金屬有機氣相沉積技術和噴墨印刷技術的使用分別提升了TFT的遷移率和制程良率[43]。此外,劉翔等人在京東方2.5代試驗線上對IGZO TFT進行性能研究,對可見光照和電壓偏應力的影響進行了細致探討,最后獲得了遷移率為10.65 cm2/(V·s)的IGZO TFT并制備了中國大陸首款18.5inch Oxide LCD樣機,展現出了良好的效果[44],見圖11。

圖11 IGZO TFT工藝流程(A)和18.5inch Oxide LCD樣機(B)[44]Fig.11 (A)Schematic representation of the IGZO TFT fabrication,(B)The prototyped 18.5inch Oxide LCD [44]

3.2.1.5 有機TFT(Organic TFT,OTFT)技術

20世紀末,具備工藝簡單、易大面積制備、成本低等優勢的有機半導體TFT技術曾經歷非常迅猛的發展,從1986年的10-4cm2/(V·s)發展到1998年的1 cm2/(V·s)[45]。隨后的研究雖沒有間斷,但發展一直較為緩慢。除了較低的遷移率外,限制OTFT應用的一個重要原因是有機材料的穩定性差,特別容易受到外界氣氛的影響而降低器件穩定性。最近的研究有,2013年,Ryu等人使用噴墨印刷技術構建了OTFT基的7inch OLED面板并實現了圖案顯示,該面板載流子遷移率為0.31±0.05 cm2/(V·s)[46]。同年,Harada等人使用溶液法構建無滯后現象的OTFT陣列并在一片3 inch OLED上實現動態顯示,遷移率為0.45±0.05 cm2/(V·s)[47]。顯然,OTFT較低的遷移率在LTPS TFT和Oxide TFT技術面前無競爭優勢。

3.2.2 有源驅動電路技術

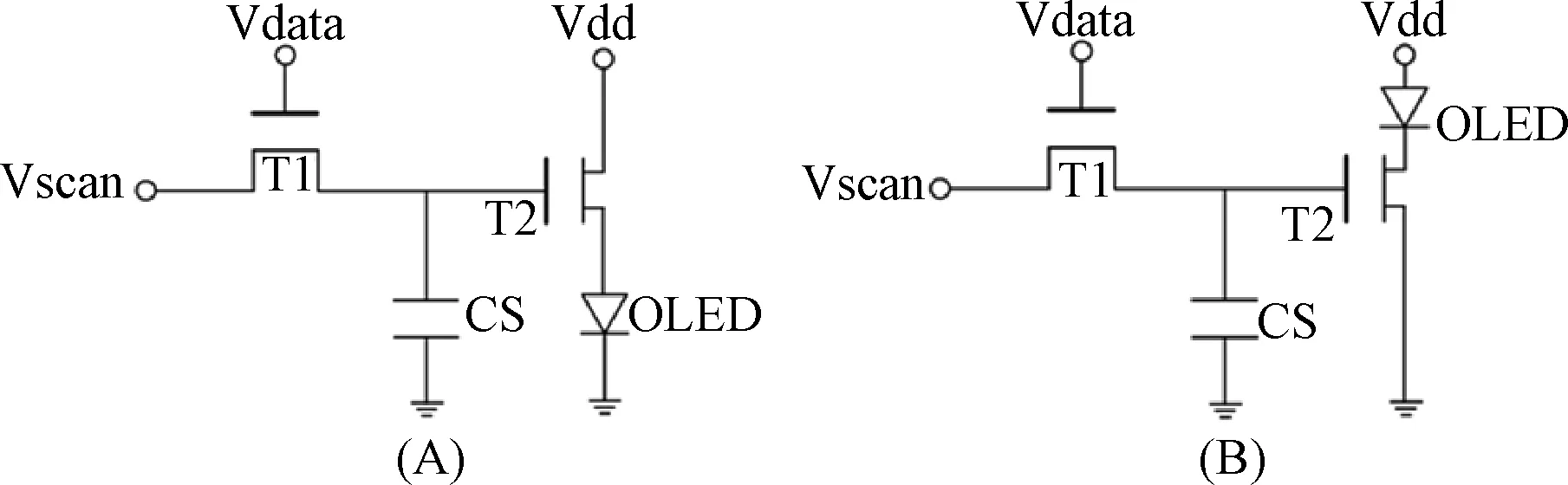

在AMOLED驅動電路方面,目前主要提出了兩管(2T1C)和四管(4T1C)這兩種類型的單像素驅動電路,亦有公司提出了三管驅動類型[10]。根據OLED與驅動管的連接方式不同,兩管驅動電路又分為源極跟隨型和恒流源型,如圖12所示。圖中T1和T2分別為像素電路的驅動管和開關管,Cs為存儲電容,可保證電流的連續性,OLED為有機電致發光器件,Vscan和Vdata分別為掃描電壓和數據電壓。

圖12 典型的2T1C像素電路類型:源極跟隨型(A)和恒流源型(B)Fig.12 Typical 2T1C pixel circuit, source follower type and constant current source type

源極跟隨型2T1C電路(圖12A)中的T1管在尋址和非尋址階段都處于飽和工作狀態,漏電電流僅與T1的柵源電壓和閾值電壓有關,所以可保證OLED的驅動電流在周期內穩定。類似地,恒流源型2T1C電路(圖12B)中T1管工作于飽和狀態,其飽和區的漏極電與源漏電壓無關,因此可以克服OLED阻抗的輕微變化。此外,倒置OLED結構能有效提高像素的開口率[48]。

受制于制造工藝及OLED長時間工作時電壓漂移造成的亮度不一致問題,人們又提出四管(4T1C)單像素驅動電路,實現對TFT閾值電壓溫度漂移的補償[10]。為了簡化電路,降低制造難度,日立公司又率先提出三管像素驅動電路,模擬分析結果表明其與四管TFT驅動在亮度和穩定性方面無明顯差異[10]。2.5 inch實驗品中配備了3個TFT,也證實其顯示效果較為理想。圖13為典型的四管驅動像素電路和日立公司提出的三管驅動電路圖。

圖13 典型的4T1C像素電路(A)和日立公司的三管驅動電路(B)Fig.13 Typical 4T1C pixel circuit and three tube driver circuit porposed by Hitachi

3.3 無源驅動和有源驅動的區別

有源OLED驅動控制技術對高信息容量和高分辨的全彩顯示具有重要意義。有源驅動技術和無源驅動技術在所屬結構、驅動方式及是否需要外接驅動電路等方面均有差異。

結構方面,無源驅動為陰陽純基板交叉發光形成像素點,驅動IC由TCP或COG等連接方式外裝。而有源驅動采用像素點搭配薄膜晶體管及電荷存儲電容,將驅動電路與顯示系統集成在同一基板上的方式[10]。薄膜晶體管具備開關功能,存儲電容上的電壓在一幀周期內,可維持像素的發光或不發光狀態。

驅動方式上,采用多路動態驅動的無源矩陣存在占空比問題,列數增加,占空比系數減小,在達到相同輝度的情況下,必須要提高電流密度,功耗增加和熱量增加,器件的穩定性降低,這也是無源驅動無法在大尺寸上應用的原因。而有源矩陣在廣義上屬于靜態驅動方式,具有存儲效應,負載驅動可達100%,無電極和占空比的限制,不受掃描電極數的影響,在高亮、全彩和高效方面占據優勢[49]。

在驅動電路的集成與否上,無源驅動必須通過COG或TAB外接驅動電路,使得器件體積和重量較大,且紅藍兩色的低亮調節困難。而有源方式的驅動電路均集成在顯示屏內,集成度高,紅藍色低亮調節可控,易于大型化和彩色化[50]。

4 展望

有機電致發光器件具有LCD等顯示器件所不具備的特點,越來越得到人們的青睞。OLED,尤其是AMOLED一方面的研究重點關注于前端TFT的制備技術,例如在如何將非晶硅薄膜多晶化,實現載流子的快速遷移,大幅度提升器件發光性能等方面,維信諾、京東方、上海天馬和華星光電等公司,清華大學、華南理工大學、北京大學和中科院長春光機所等高校和研究機構在該領域投入了大量的財力和精力,奮力縮短與國際先進技術之間的差距。

另一方面,良好的OLED性能需要研制出更為出色的外圍驅動電路。從最初沒有專業的IC,僅使用模擬電路得到模擬三基色信號,再用FPGA得到所需要的行、場掃描來驅動OLED[51],到現在廠商外包驅動IC電路(如專業驅動廠商所羅門),或成立專門部門獨立自主開發專用的OLED驅動芯片,這些進步都在不斷推動OLED的迅速發展。由于技術的成熟性和市場的競爭性,目前在OLED驅動方面缺少專門的行業標準。這就寄希望于行業龍頭企業能夠打破技術壟斷,引領行業企業進行技術標準的統一,如此必將進一步推動有機電致發光器件在顯示和照明領域進入千家萬戶。

[1] 王旭鵬, 密保秀, 高志強, 等. 白光有機發光器件的研究進展[J]. 物理學報, 2011, 60(8): 843-857.

[2] 施宇飛, 楊潔翔, 朱文清, 等. OLED 照明模組的光電衰減特性研究[J]. 照明工程學報, 2012, 23(6): 107-110.

[3] 劉剛, 方旭東, 卞成芬, 等. 基于專利視角的我國OLED照明技術發展態勢分析[J]. 照明工程學報, 2013, 24(4): 8-13.

[4] 蔣泉, 成建波, 林祖倫, 等. OLED 驅動控制電路的研究[J]. 光電子技術, 2004, 23(4): 257-260.

[5] 周福強. 基于 FPGA 的 OLED 驅動設計[D].南京:南京理工大學, 2013.

[6] 劉剛, 方旭東, 馮慶剛, 等. 照明用白光有機電致發光器件的研究進展和發展趨勢[J]. 照明工程學報, 2014, 25(1): 8-20.

[7] Helfrich W, Schneider W G. Recombination radiation in anthracene crystals[J]. Physical Review Letters, 1965, 14(7): 229-231.

[8] Brütting W, Berleb S, Mückl A G. Device physics of organic light-emitting diodes based on molecular materials[J]. Organic electronics, 2001, 2(1): 1-36.

[9] 王小微, 彭亞雄. OLED 的無源驅動技術研究[J]. 通信技術, 2013 (2): 109-111.

[10] 付新虎, 鄭喜鳳, 丁鐵夫. OLED 驅動技術的發展與應用[J]. 電視技術, 2006 (9): 36-39.

[11] Wu L, Wang W S. Design for a PM OLED Driver Circuit[J]. Applied Mechanics and Materials, 2011, 80: 1123-1127.

[12] Park J S, Chae H, Chung H K, et al. Thin film encapsulation for flexible AM OLED: a review[J]. Semiconductor Science and Technology, 2011, 26(3): 034001.

[13] 楊吉. 有機電致發光驅動電路的研究[D].上海:上海交通大學, 2008.

[14] 喻輝. OLED 顯示技術與發展趨勢研究[D].廈門:廈門大學, 2013.

[15] 桂太龍, 梁棟, 張秀芳, 等. OLED 無源驅動電路設計與仿真[J]. 哈爾濱理工大學學報, 2009, 14(3): 122-125.

[16] 傅勇, 張雷, 胡俊濤, 等. 基于單片機的全彩OLED靜態顯示驅動接口電路[J]. 電視技術, 2011, 35(15):91-93.

[17] 梁棟. OLED 無源驅動電路設計與仿真[D].哈爾濱:哈爾濱理工大學, 2009.

[18] 蔣明明. OLED 驅動芯片恒流驅動模塊的設計[D].哈爾濱:哈爾濱工業大學, 2013.

[19] Uttwani P K, Awasthi A, Solanki A, et al. Electrical testing of the OLED matrix for analyzing defects in a PMOLED display[C]//16th International Workshop on Physics of Semiconductor Devices. International Society for Optics and Photonics, 2012: 854937-854937-4.

[20] Yang N, Shi Y, Yuan X. Self-compensated control scheme for improving organic LED luminance uniformity in WSN[C]//Cross Strait Quad-Regional Radio Science and Wireless Technology Conference (CSQRWC), 2013. IEEE, 2013: 396-399.

[21] Lo Y C, Li D, Sun Z, et al. High-resolution nondestructive patterning of isolated organic semiconductors[J]. Journal of Vacuum Science & Technology B, 2012, 30(6): 06FB04.

[22] Kumar A, Nathan A, Jabbour G E. Does TFT mobility impact pixel size in AMOLED backplanes?[J]. Electron Devices, IEEE Transactions on, 2005, 52(11): 2386-2394.

[23] Lu H Y, Chang T C, Tai Y H, et al. A new pixel circuit compensating for brightness variation in large size and high resolution AMOLED displays[J]. Display Technology, Journal of, 2007, 3(4): 398-403.

[24] Lin C W, Chao M C T, Huang Y S. A novel pixel design for AM OLED displays using nanocrystalline silicon TFTs[J]. Very Large Scale Integration (VLSI) Systems, IEEE Transactions on, 2011, 19(6): 939-952.

[25] Baek G, Abe K, Kuo A, et al. Electrical properties and stability of dual-gate coplanar homojunction DC sputtered amorphous indium-gallium-zinc-oxide thin-film transistors and its application to AM OLEDs[J]. Electron Devices, IEEE Transactions on, 2011, 58(12): 4344-4353.

[26] Liu P T, Chu L W. Innovative voltage driving pixel circuit using organic thin-film transistor for AMOLEDs[J]. Display Technology, Journal of, 2009, 5(6): 224-227.

[27] 奇美整合非晶硅TFT主動式驅動技術,開發出20英寸全球最大OLED [OL]. http://www.fpdisplay.com/news/2003-03/info-102174-651.htm, 2003-03-13.

[28] 中國OLED網. 大幅提高非晶硅TFT的可靠性[OL]. http://www.oledw.com/oled-news/200906/1451.shtml, 2009-06-18.

[29] Mativenga M, Geng D, Jang J. 3.1: Invited Paper: Oxide Versus LTPS TFTs for Active-Matrix Displays[C]//SID Symposium Digest of Technical Papers. 2014, 45(1): 1-4.

[30] 段煉, 邱勇. OLED 照明及OLED有源顯示材料與器件[J]. 新材料產業, 2011 (2): 20-26.

[31] Lee S Y, Kuk S H, Song S M, et al. A Novel LTPS TFT Pixel Circuit for Compensating IR Drop of Large Area AMOLED Display[J]. ECS Transactions, 2013, 50(8): 269-275.

[32] Zhou W, Chen R, Zhao S, et al. P. 5: High Uniformity Solid Phase Crystallized Bridged-Grain Polycrystalline Silicon Thin Film Transistors[C]//SID Symposium Digest of Technical Papers. Blackwell Publishing Ltd, 2013, 44(1): 1003-1006.

[33] 郭海成, 周瑋, 陳榮盛, 等. 搭橋晶粒多晶硅薄膜晶體管[J]. 液晶與顯示, 2013, 28(4): 471-478.

[34] Chan K Y, Bunte E, Stiebig H, et al. High mobility microcrystalline silicon Thin-Film Transistors fabricated at temperatures below 200℃[J]. Chinese Journal of Electron Devices, 2008, 31(1).

[35] Choi B G, Kim K T, Bae J H, et al. High Performance Micro-Crystalline Silicon TFT Using Indirect Thermal Crystallization Technique[J]. ECS Transactions, 2010, 33(5): 213-216.

[36] Huang J J, Chen Y P, Lien S Y, et al. High mechanical and electrical reliability of bottom-gate microcrystalline silicon thin film transistors on polyimide substrate[J]. Current Applied Physics, 2011, 11(1): S266-S270.

[37] Carcia P F, McLean R S, Reilly M H, et al. Transparent ZnO thin-film transistor fabricated by rf magnetron sputtering[J]. Applied Physics Letters, 2003, 82(7): 1117-1119.

[38] Hoffman R L, Norris B J, Wager J F. ZnO-based transparent thin-film transistors[J]. Applied Physics Letters, 2003, 82(5): 733-735.

[39] 環球網.蘋果iPad Air3推至2015年下半年,采用IGZO技術[OL]. http://finance.ifeng.com/a/20140722/12772649_0.shtml, 2014-07-22.

[40] 中關村在線. OLED帶來質變,10款CES最具影響力TV回顧[OL]. http://tv.zol.com.cn/419/4191743_all.html, 2013-12-10.

[41] Avis C, Jang J. High-performance solution processed oxide TFT with aluminum oxide gate dielectric fabricated by a sol-gel method[J]. Journal of Materials Chemistry, 2011, 21(29): 10649-10652.

[42] Mo Y G, Kim M, Kang C K, et al. Amorphous-oxide TFT backplane for large-sized AMOLED TVs[J]. Journal of the Society for Information Display, 2011, 19(1): 16-20.

[43] Shih T H, Ting H C, Lin P L, et al. 53.1: Development of Oxide-TFT OLED-TV T echnologies[C]//SID Symposium Digest of Technical Papers. 2014, 45(1): 766-769.

[44] 劉翔, 張盛東, 薛建設, 等. 高性能金屬銦鎵鋅氧化物 TFT 的研究[J]. 真空科學與技術學報, 2014, 2: 006.

[45] Dimitrakopoulos C D, Mascaro D J. Organic thin-film transistors: A review of recent advances[J]. IBM Journal of Research and Development, 2001, 45(1): 11-27.

[46] Ryu G S, Kim J S, Jeong S H, et al. A printed OTFT-backplane for AMOLED display[J]. Organic Electronics, 2013, 14(4): 1218-1224.

[47] Harada C, Hata T, Chuman T, et al. Solution-Processed Organic Thin-Film Transistor Array for Active-Matrix Organic Light-Emitting Diode[J]. Japanese Journal of Applied Physics, 2013, 52(5S1): 05DC22.

[48] 張勇文. AMOLED 驅動技術研究[D].成都:電子科技大學, 2013.

[49] 楊清. 有機電致發光二極管顯示驅動電路研究[D].南京:南京理工大學, 2009.

[50] 楊定宇, 蔣孟衡, 陳敏. 有機發光顯示器件的研究進展[J]. 光學儀器, 2008, 30(1): 89-94.

[51] 李國鋒, 周巨偉, 李國強, 等. 彩色OLED驅動電路的實現方法[J].南開大學學報(自然科學版), 2003, 36 (4):112-114.