調心夾爪的改進

王忠禹, 梅 旭

(哈爾濱哈軸精密軸承制造有限公司,黑龍江 哈爾濱 150036)

調心夾爪的改進

王忠禹, 梅 旭

(哈爾濱哈軸精密軸承制造有限公司,黑龍江 哈爾濱 150036)

軸承套圈車加工過程中使用調心夾爪夾持工件。由于夾緊力大,工件比較薄,易產生夾緊變形,使橢圓度、棱圓度難以達到軸承內徑加工精度要求。為解決存在的問題,對原有夾具結構進行了改進,減小了單個夾爪的加緊壓力,提高了精度和生產效率,實現了以車代磨。

調心夾爪; 三爪夾具;雙重調心;夾緊壓力;以車代磨

1 前言

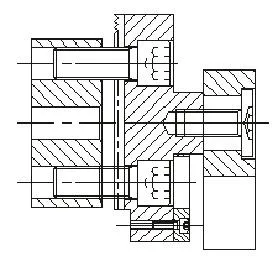

調心夾具(如圖1)常被用于軸承行業中,適用于夾緊軸承套圈等工件。調心夾具在長時間使用后會出現磨損,造成誤差累積,使產品難以達到工藝要求,缺乏精度儲備。

圖1 改進前調心夾具結構

在生產過程中,由于我公司大型軸承套圈,特別是外徑φ200mm以上的套圈內孔只能進行單機磨削,加工效率不高,影響生產過程的時間節點,制約生產效率的提高,所以,就需要嘗試硬車工序代替粗磨工序,釋放多余的加工能力,提高效率,但是,在傳統的機床上使用傳統的調心夾爪進行測試后發現難以保證產品精度。為此,重新改進設計了原有調心夾爪,將一次調心改為二次調心,將六點夾緊改為十二點夾緊,應用于我公司的數控機床上,減小了誤差積累,提高了同心度,為產品生產奠定了良好基礎。

2 在數控機床上使用傳統調心夾具存在的問題

傳統的調心夾具(如圖1)只有一次調心過程,定心精度差,在生產過程中難以保證產品精度,影響軸承套圈生產流程的優化,無法提高軸承套圈的品質要求及保證后工序生產質量。

目前,我公司購進了大批數控車床。數控車床自動化程度高,加工精度高,質量穩定,同時可以實現多軸多坐標的聯動,加工結構復雜的零件,成倍提高生產效率。但是,在數控車床上使用傳統的調心夾具車削軸承套圈時,由于夾具自身結構和制造過程中的積累誤差,其定心精度通常保持在0.15mm左右,特別是加工零件進行二次裝夾后,累計誤差會更加明顯。同時,夾具各個零部件間幾乎都是間隙配合,使用一段時間之后,由于磨損等原因,定心精度顯著下降。

傳統調心夾具被裝在機床主軸上,會存在很大的裝配誤差。夾具通過T形塊安裝在夾盤上,利用夾塊齒與卡盤齒咬合和緊固螺釘連接,根據工件外徑大小將三個夾塊固定好,通過液壓或氣動裝置,驅動夾盤夾緊和松開工件。傳統調心夾具與主軸固定在一起,主軸的徑向和軸向圓跳動相等地傳遞到夾具上,產生加工誤差。由于夾緊力大,軸承套圈比較薄,在車工生產過程中,套圈易產生夾緊變形,使橢圓度、棱圓度等工藝要求難以達到軸承內徑加工精度要求。

3 傳統調心夾具的改進

針對上述存在的問題,對傳統調心夾具重新設計,改進為雙重調心多點夾具(如圖2、圖3)。

圖2 雙重調心多點夾爪裝配圖

圖3 雙重調心多點夾爪側視圖

改進后夾具整體結構特殊,為組合式夾具,受力爪等元件能重復多次使用,大大縮短生產準備周期,特別適合于精密軸承中小批量、多品種的生產過程。該系列夾具主要由胎體、調整塊、T形塊、外夾爪、受力爪(圖4)等組成。主胎體與數控夾盤的配合跟原有夾具相同,實現現有機床夾具的通用,大大降低企業生產成本。

圖4 受力爪結構

重新設計的雙重調心多點夾具與傳統調心夾具相比較,主要進行了以下改造和創新:

(1)改為雙重調心,外夾爪和受力爪同時調心,使調心精度提高,對于同軸度要求高的零件加工更為適用;

(2)提高夾具的柔性,減小夾爪調整的難度,提高適應性,縮短輔助時間,方便調整,靈敏、可靠;

(3)調整緊固后穩定性較好;

(4)增加了外夾爪的跨度,使夾具經適當調整即可加工不同尺寸零件,擴大軸承套圈的尺寸加工范圍;

(5)減少夾具零件更換數量, 只需更換易損耗的受力爪,降低生產成本,減輕勞動強度。

3.1 雙重調心多點夾具的優點

(1)使套圈的受力點由6個變為12個(如圖5所示),在相同夾緊力的情況下,分散了套圈的受力,減小了棱圓度。

圖5 多點夾爪加工示意圖

(2)定位精度高,主軸徑向圓跳動對加工精度的影響減少。夾緊變形小,調整方便,裝卸工件容易,便于實現自動化。

(3)準確、可靠的定位和夾緊,可以減輕勞動強度,減小軸承套圈的尺寸偏差,提高了軸承套圈的精度。

(4)有效防止和減輕了軸承套圈在夾緊和松開過程中產生的變形,使軸承套圈處于最佳的加工狀態,工藝性好,加工效率高。

(5)良好的工藝性。所設計的雙重調心多點夾爪夾具便于制造、安裝和操作,便于檢驗、維修和更換易損零件。

該系列夾具已經在2012年至2015年的生產中得到了很好的應用。由于便于維修,更換易損零件數量少,成本低廉,粗算可以年節省工裝夾具購進費用5萬余元。

3.2 雙重調心多點夾具使用注意事項

(1)該夾具只適合加工外徑尺寸φ200mm以上的套圈硬車工序,用以代替粗磨工序。

(2)此夾具夾緊力較小,以防止裝夾中預緊力過大,引起套圈變形。

(3)每次的切削量小于0.25mm,用以防止套圈在加工過程中因為預緊力較小而脫離夾具的狀況發生。

3.3 雙重調心多點夾具使用效果分析

由于雙重調心多點夾爪的成功使用,在軸承套圈加工過程中,使得軸承套圈的工藝過程和精度要求得到了很好的實現;同時,擴大了數控機床的使用范圍,優化了軸承加工工序。經檢驗,更換此夾爪后,軸承內徑的橢圓度、棱圓度等工藝要求達到了設計要求,實現了更好的儲備精度,為軸承的后序加工奠定了良好的基礎。

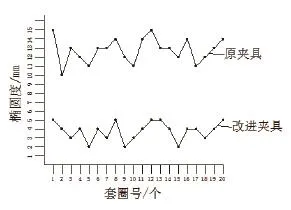

為檢驗新夾具的使用效果,進行了工藝試驗。 以數控車ETC5075硬車NN3026/01(外徑φ200mm)外滾道為例,對使用原有夾具和改進后的雙重調心多點夾具后的幾何精度進行了對比,試驗數據見圖6、圖7。

從檢測結果看,使用了新的夾具后,工件變形明顯減少,加工工藝的精度有了很大提高,且尺寸散差由0.20mm減小到0.09mm,生產效率較粗磨工序顯著提高,證明新的夾具完全滿足了生產要求,并保證了很好的精度儲備。

圖6 夾具改進前后橢圓度的試驗數據對比

圖7 夾具改進前后棱圓度的試驗數據對比

4 結束語

該系列雙重調心多點夾爪的成功應用,大大提高了軸承套圈在車工生產過程中的工藝精度。該夾具便于安裝,維修簡單,需更換的易損零件少,不用更換整個夾爪,減少了換活時間,并節省了夾具購進費用,節約了大量資金。該夾具保證了軸承套圈的橢圓度、棱圓度等幾何精度要求,降低了廢品率。改進了加工工藝,使軸承在生產過程中確定了更加合理的加工方法和加工留量,降低了成本,實現了以車代磨,解決了軸承套圈在粗磨時因為留量大而效率低下的問題。

(編輯:鐘 媛)

Improvement of self-aligning clamping jaw

Wang Zhongyu,Mei Xu

(Harbin Hazhou Precision Bearing Manufacturing Co.,Ltd.,Harbin 150036,China)

During the bearing ring turning processing, the self-aligning clamping jaw is used to clamp workpiece. Because of the large clamping force and workpiece thin , Easy to produce clamping deformation, so that ovality and prismatic roundness is diffcult to meet the accuracy requirements of bearing inner diameter. In order to solve this problem, the original fxture structure is improved , and the clamping pressure of a single clip is reduced, and the precision and production effciency are improved, taking turning instead for grinding is realized.

self-aligning clamping jaw, three jaw clamp, two times adjustment center,clamping pressure, taking turning instead for grinding

TG 751+.1

B

1672-4852(2015)02-0025-03

2015-03-12.

王忠禹(1986-),男, 助理工程師.