八鋼冷軋B280VK汽車結構鋼的罩退工藝研究

胡洪林,馬孝娟,盧鵬程

(寶鋼集團八鋼公司制造管理部)

1 前言

牌號B280VK冷軋碳素結構鋼主要用于汽車內部結構件和支撐件制造,目前市場上B280VK產品主要采用連退工藝生產,效率高且工藝技術成熟,占據了中高端產品市場。八鋼對自身產線工裝條件評估后,認為開發該鋼種可行。但是八鋼冷軋產線不具備先進的連退爐設備,目前冷軋產線是控制難度較大的罩式爐。為解決這個難題,通過試驗研究探索適合八鋼罩式退火爐工藝的生產工藝。

2 B280VK汽車結構鋼生產工藝設計

2.1 生產工藝流程

生產工藝按照八鋼冷軋產線流程設計:鐵水脫硫處理—120t轉爐—LF爐—板坯連鑄—加熱—1750mm軋制—層流冷卻—冷軋酸洗—冷軋軋機—冷軋罩退—冷軋平整—冷軋重卷

2.2 力學性能的目標

B280VK的力學性能要求應符合Q/BQB410-2014《冷軋碳素結構鋼板及鋼帶》的規定[1],具體要求見表1。

表1 B280VK性能標準

2.3 成分設計

研發技術人員對市場現流通的B280VK進行了調研,結合八鋼冷軋現場生產情況,分析認為同種化學成分下,罩退產品較連退產品的屈服和延伸率較低。由于八鋼只有罩退產線,因此,若生產B280VK材料,按照目前市場流通產品的成分體系生產產品會出現強度不足的問題。因此產品設計時需要對成分進行微調,重點考慮調整C和Mn元素。此外,在分析比對八鋼現有產品的過程中發現,八鋼熱軋產品(牌號SAPH440,化學成分見表2),其合金設計適合做生產B280VK的材料,因此,決定通過試驗對市場流通的B280VK和八鋼SAPH440兩種軋硬板的罩退工藝進行模擬研究。

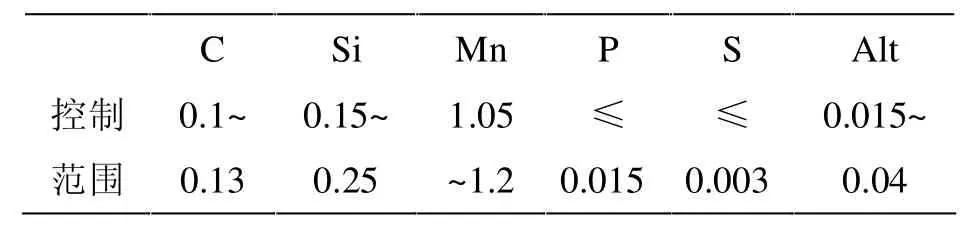

表2 SAPH440化學成分 %

2.4 軋鋼工藝

在化學成分范圍確定的條件下,需對熱軋、冷軋工藝參數進行設計,通過實驗室模擬熱軋、冷軋生產工藝過程,在實驗室條件下探索熱軋溫度和冷軋罩式退火爐的退火溫度。

3 模擬B280VK生產工藝試驗

3.1 熱軋工藝的現場試驗

通過對八鋼現有生產熱軋抗拉強度大于440MPa的結構用鋼和抗拉強度大于370MPa冷軋結構鋼的生產工藝進行分析,制定熱軋工藝參數。加熱爐溫度1180±30℃;粗軋溫度1050±30℃;終軋溫度860±30℃;卷取溫度580±20℃。

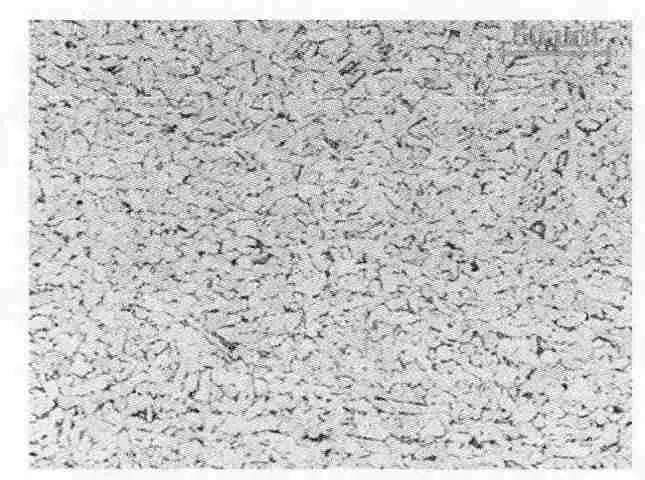

B280VK熱軋后力學性能見表3,顯微組織見圖1,顯微組織為鐵素體+珠光體,是碳素鋼的熱軋后的顯微組織。

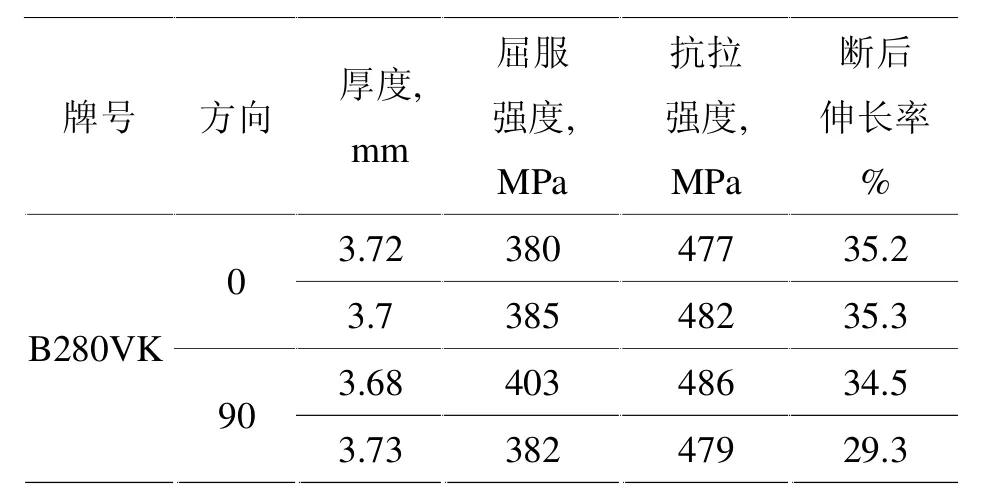

表3 熱軋板力學性能

圖1 B280VK熱軋后組織

3.2 罩退工藝模擬試驗

罩退工藝模擬試驗采用長期熱處理爐,長期熱處理爐的型號是NCPE-4113×6KW,最高加熱溫度700℃,主要應用于罩式退火、熱處理等模擬。

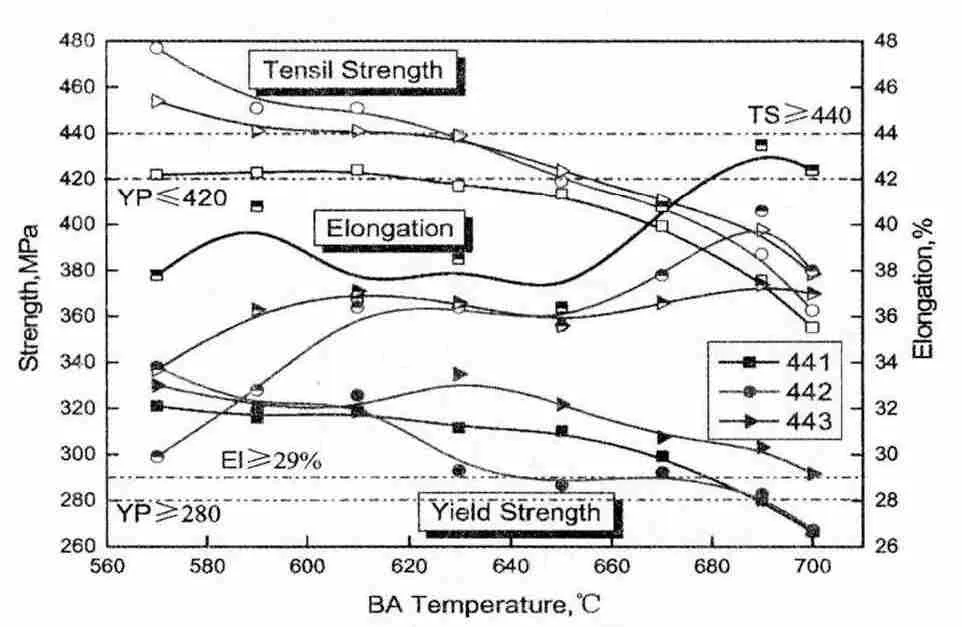

選取8個溫度進行實驗,冷軋軋機壓下率和冷軋平整率選用冷軋結構鋼的參數,最終結果見圖2。是罩式退火模擬不同罩退條件下材料性能的變化情況,基本分析方法包括熱處理模擬和力學性能測試)。從結果看,在罩退溫度為600±30℃的溫度區間內,產品的主要性能均能滿足標準的性能要求。考慮到實際生產過程中,帶鋼要經過平整工藝,屈服強度提高,延伸率下降。因此,還需根據冷軋生產現場對退火溫度進行進一步優化。

圖2 熱處理模擬和力學性能測試圖

3.3 模擬試驗結果

在已有的冷軋結構鋼生產的經驗基礎上,通過試驗模擬,冷軋工藝采用以下參數:冷軋壓下率采用60%~70%,冷軋平整延伸率采用1%~1.5%進行控制。重點對冷軋罩退溫度進行了分析,認為溫度為600±30℃的溫度區間可以滿足工藝要求,還需要根據生產線實際進行進一步優化。

4 生產試制情況

4.1 生產工藝制定

通過試驗研究,對各工序工藝參數進行了設計確認。由于罩式退火爐需要準確的退火溫度,因此選取600℃、620℃兩個退火溫度進行工業試驗。

4.2 試制結果

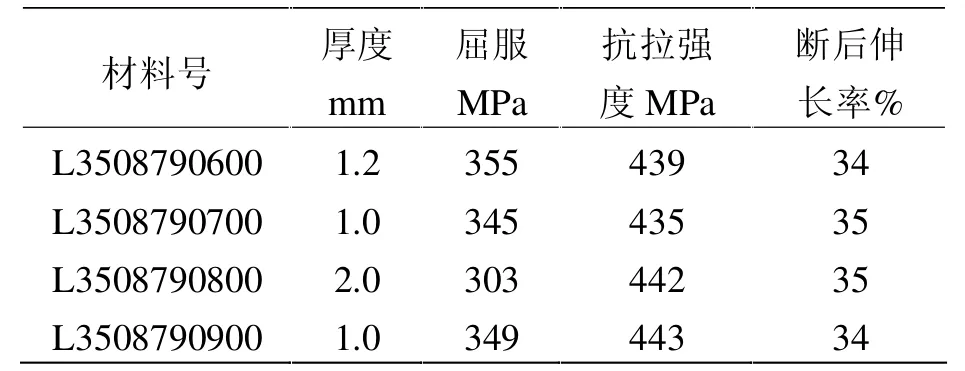

600℃退火溫度進行的工業試制,成品力學性能見表4。

表4 600℃退火溫度生產的力學性能

620℃退火溫度進行工業試制,成品力學性能見表5。從結果看,有2批材料的抗拉強度低于目標值,且整體抗拉強度偏低。

表5 620℃退火溫度生產的力學性能

對兩個退火溫度生產成品性能比較,認為600℃退火溫度比較適合八鋼生產現狀。

6 結論

通過現場試驗和實驗室模擬確定了熱軋工藝參數與冷軋退火溫度合理范圍,在生產線上對冷軋罩式退火爐工藝進行了優化,選取了更適合八鋼冷軋設備的600℃的退火溫度,并最終確認了合理的成分和工藝設計。

[1]Q/BQB410-2014冷軋碳素結構鋼板及鋼帶[S].