低碳微合金化汽車大梁用鋼B610L的研制開發(fā)

張愛梅,吾塔,趙亮

(寶鋼集團八鋼公司制造管理部)

汽車大梁用熱軋鋼板主要用于制造汽車車架的縱、橫梁。要求制造材料必須具有很高的強度及良好的塑性、韌性和冷彎成形性。隨著我國汽車工業(yè)的飛速發(fā)展,交通安全等問題也日益凸顯。在保證汽車強度和安全性能的前提下,盡可能地降低汽車整體重量,提高汽車的動力性,減少燃料能耗,進而降低環(huán)境污染,這些要求已成為目前汽車工業(yè)發(fā)展的風向標。因而廣泛使用高強度汽車板則成為實現(xiàn)汽車輕量化的主要途徑之一。研究結(jié)果表明[1],鋼板的抗拉強度從400MPa提高到600MPa,鋼板厚度可從16mm降低到12 mm,而吸收的沖擊能指數(shù)基本保持不變,汽車減重率可提高約15%。八鋼公司近年來陸續(xù)開發(fā)了B510L、B550L等多個牌號汽車大梁用鋼,投入市場,用戶使用后反映良好。為了使八鋼生產(chǎn)的汽車大梁用鋼系列化,滿足用戶輕量化的需求,結(jié)合八鋼煉鋼、軋制裝備特點,通過工業(yè)試制與應用跟蹤,成功開發(fā)出抗拉強度610MPa的汽車大梁鋼B610L。

1 B610L鋼的技術(shù)要求及生產(chǎn)工藝

1.1 性能要求

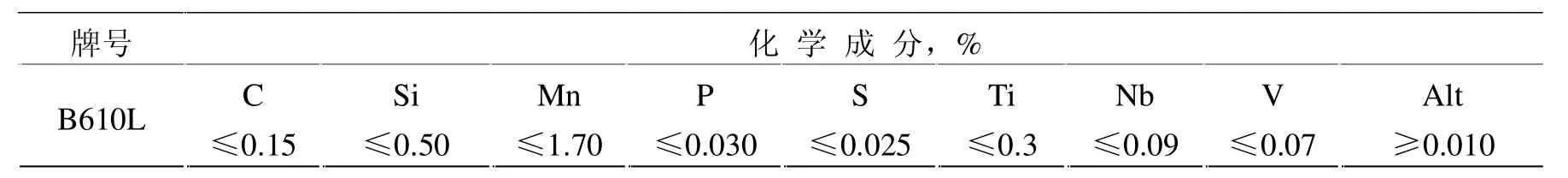

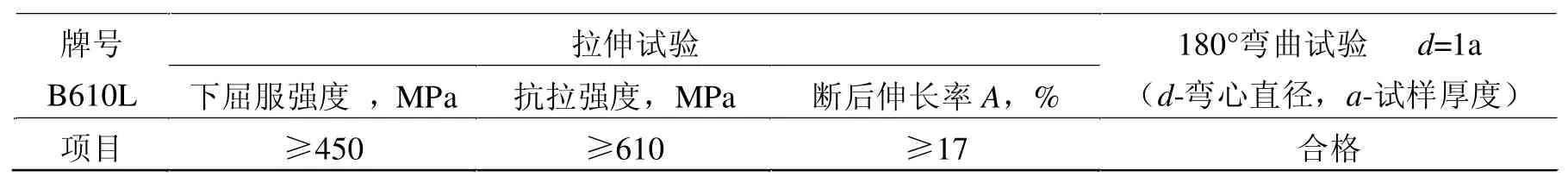

根據(jù)下游用戶要求,汽車大梁用B610L熱軋鋼帶化學成分及力學性能要求見表1、表2。

表1 B610L成分的交貨標準 w t,%

表2 B610L鋼力學性能與工藝性能

1.2 成分設(shè)計

成分設(shè)計的基礎(chǔ)是要滿足力學和工藝性能的要求,結(jié)合汽車大梁鋼B610L的性能要求、服役環(huán)境,主要設(shè)計目標為實現(xiàn)高強度、高韌性、穩(wěn)定的冷成型性能。在進行成分設(shè)計時,重點考慮采取以下措施:(1)控制C、Mn含量,改善材料焊接性能;(2)控制S含量,減少S化物夾雜,以改善疲勞性能;(3)添加合金元素Nb、V、Ti、Al用來提高鋼的強度,合金元素對鋼板的強度、塑性、焊接等各項性能均會產(chǎn)生不同的影響。

C是鋼中的一個非常重要的元素,它的含量會對鋼的微觀組織產(chǎn)生直接的影響,從而極大地影響最終產(chǎn)品的機械性能。較高含量的C元素能大幅度提高鋼的強度,同時降低鋼的塑性和可焊性。Mn也是一個非常重要的元素,它主要以代位固溶的方式對鋼產(chǎn)生強化作用,對提高鋼的韌性有很好的作用,有利于提高鋼板強度的。另一類元素有Nb、V、Ti、Al,通過固溶、晶粒細化、析出第二相粒子等強化方式,達到提高強度的目的。

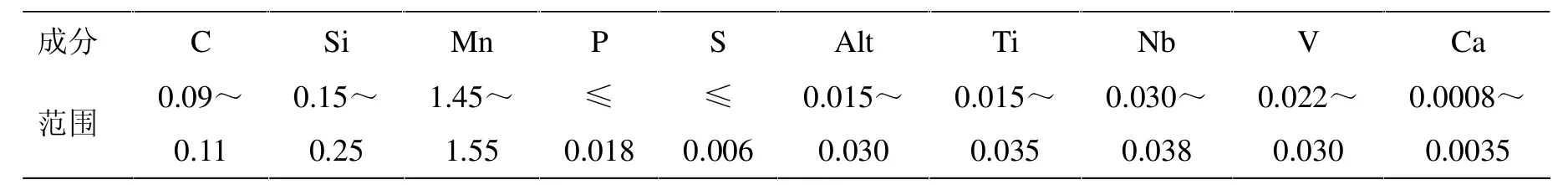

針對B610L的具體性能要求,研究分析了C、Si、Mn、Nb、Ti、V等強化元素的變化對材料各項性能的影響,確定八鋼B610L鋼的化學成分設(shè)計采用低碳結(jié)合高錳,并通過添加Nb、V、Ti進行微合金化的工藝路線。最終實現(xiàn)有效促進C、N化物粒子析出,通過沉淀強化及細晶強化等策略,穩(wěn)定高強度汽車大梁鋼的各項性能。成分設(shè)計詳情見表3。

表3 B610L汽車大梁鋼的成分設(shè)計 %

1.3 生產(chǎn)工藝

根據(jù)B610L成分設(shè)計特點和1750mm熱軋生產(chǎn)線的特點,其工藝路線為:鐵水預處理→120t頂?shù)讖痛缔D(zhuǎn)爐→冶煉→LF精煉→板坯連鑄→合格連鑄坯準備→加熱→高壓水除鱗→可逆粗軋5道次→熱卷箱→開卷→飛剪切頭尾→高壓水除鱗→精軋機組→層流冷卻→卷取→卸卷、打捆。

2 工藝控制技術(shù)

2.1 冶煉與連鑄

由于汽車大梁鋼對鋼水純凈度要求較高,生產(chǎn)時需要嚴格控制鋼中S、P含量,在生產(chǎn)B610L汽車大梁鋼過程中采用潔凈鋼生產(chǎn)技術(shù)。

(1)鐵水預處理,入轉(zhuǎn)爐鐵水硫控制在0.005%以下。

(2)強化轉(zhuǎn)爐冶煉操作,提高轉(zhuǎn)爐的脫S、脫P率。出鋼前向鋼包底加入200kg的鋁渣球,對鋼包頂渣進行改質(zhì),利于脫硫和去除夾雜,為精煉造還原渣提供良好的條件,利于提高鋼水純凈度。

(3)采用埋弧操作,有效控制LF精煉鋼水裸露氧化和增氮。LF精煉增氮量控制在15×10-6以下;LF深脫硫,鋼中S含量降低到0.005%以下。

(4)鈣處理。對非金屬夾雜物進行變性處理,使Al2O3變性為鈣鋁酸鹽,易于上浮去除。

(5)精煉出站后,進行軟吹氬,時間大于8min,促進鋼中夾雜物充分上浮去除,利于鋼水成分、溫度的均勻,提高鋼水純凈度。

(6)板坯連鑄澆注過程采用大包和中包低碳覆蓋劑,防止鋼水降溫過快,連澆鋼水過熱度控制在30℃以內(nèi),長水口和浸入式水口采用氬封保護澆注,減少鋼液的二次氧化。

2.2 軋制工藝

(1)加熱制度。板坯加熱溫度的設(shè)計是要使鋼的奧氏體晶粒不明顯長大,又保證鋼中合金化合物的充分固溶,防止板坯存在“過燒”和“過熱”的現(xiàn)象,板坯加熱采用步進梁式加熱爐加熱,加熱時間160~190min,其中均熱時間30~40min;保證爐膛溫度二加段為1280℃,均熱段溫度為1200℃,板坯從加熱爐出來溫度控制1170±30℃。板坯出爐后,經(jīng)多道次粗軋,通過反復變形和再結(jié)晶,使奧氏體晶粒不斷得到細化。

(2)終軋溫度。終軋溫度和卷取溫度是熱軋帶鋼控制軋制和控制冷卻的主要參數(shù)。為了保證板坯再結(jié)晶的程度,盡量對原奧氏體進行細化,在粗軋階段增加對板坯的壓下量;板坯經(jīng)過奇道次軋制后,得到中間坯的厚度34~42mm,從粗軋拋鋼時中間坯的溫度為1010~1030℃。中間坯進入精軋機軋制,通過機架間的冷卻水達到對軋制鋼帶的冷卻,確保終軋溫度在860℃。

(3)卷取溫度。卷取溫度是含鈮釩微合金鋼獲得細晶強化和沉淀強化的關(guān)鍵參數(shù),過低的卷取溫度不利于沉淀強化,過高的卷取溫度不利于晶粒細化,卷取溫度控制在600~640℃,能夠獲得細晶強化和沉淀強化的合理配合。

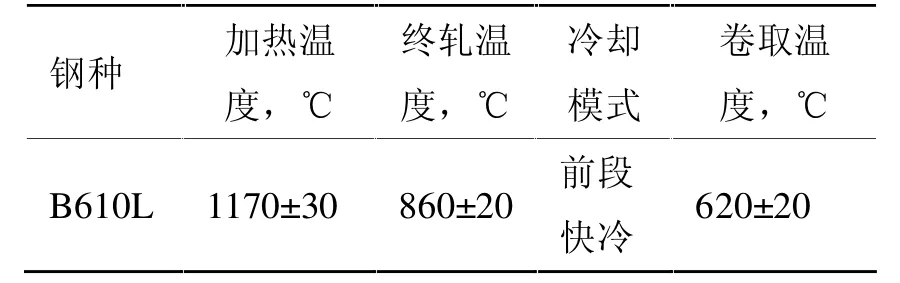

八鋼1750mm熱軋生產(chǎn)線帶立輥粗軋機,具有AWC寬度自動控制和SSC短行程控制功能,粗軋最大軋制壓力為42000 kN,均有除鱗裝置,去除二次氧化鐵皮。六架四輥式精軋機,精軋機之間設(shè)有五套液壓活套,以保證帶鋼厚度和寬度精度。高位水箱的層流冷卻裝置,能根據(jù)帶鋼溫度、厚度、鋼種及軋制速度,開啟的噴水組數(shù)和調(diào)節(jié)水量,將帶鋼由終軋溫度冷卻至所要求的卷取溫度,穩(wěn)定和提高產(chǎn)品的機械性能;三助卷輥式的地下卷取機,助卷輥具有自動踏步控制(AJC)功能,保證卷取質(zhì)量。為了使板卷得到具有較高級別晶粒度的高倍組織,較好的沖擊韌性,并避免回復再結(jié)晶,結(jié)合設(shè)備情況,熱軋軋制工藝將終軋FT6定為(860±20)℃,卷取CT定為(620±20)℃,層冷模式設(shè)定為前段快冷。熱軋工藝參數(shù)見表4。

表4 熱軋工藝參數(shù)

3 大梁用鋼B610L熱軋板卷工業(yè)化生產(chǎn)

3.1 B610L冶煉成分實績

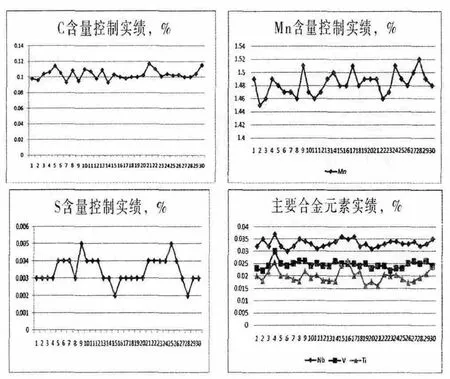

圖1 B610L板坯主要成分含量分布

工業(yè)化生產(chǎn)階段,統(tǒng)計了2014年1月至2015年4月生產(chǎn)的30爐B610L成分控制情況,各元素含量完全達到設(shè)計要求,且波動范圍很小,主要成分含量分布見圖1。

熔煉成品C控制精度高,C含量的波動控制在±0.015%以內(nèi),C元素和其他合金元素的高精度控制為軋制鋼材的性能穩(wěn)定性創(chuàng)造了良好條件;硫含量控制在0.005%以下,降低了MnS夾雜以利于沖壓成型。

3.2 B610L熱軋板卷的組織和夾雜

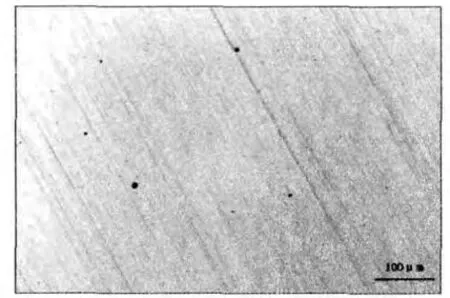

對試制的B610板卷用ASTME45 A方法進行抽檢鋼中A、B、C、D類非金屬夾雜物級別檢驗,結(jié)果均小于1.0級,鋼質(zhì)純凈,夾雜物顆粒細小,見圖2。由此可以證明鋼水純凈度較高。有研究表明:低合金鋼經(jīng)過微鈦處理后,鋼中夾雜物由硫化物和硅酸鹽類變?yōu)榧毿〉难趸铩A雜物由長條的尖角狀變成圓形或近圓形,從而降低了有害夾雜物對鋼材塑性、韌性的不良影響,使成品板卷具有良好的冷成型性能。

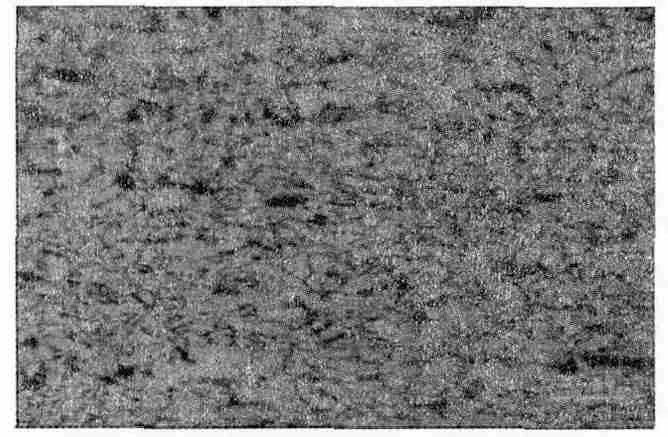

采用光學顯微鏡對B610板卷進行微觀組織分析。試樣經(jīng)研磨和拋光后,用4%硝酸酒精腐蝕,用奧林巴斯PMG3倒置金相顯微鏡B610L鋼的金相組織,如圖3所示。

圖2 B610L熱軋板卷夾雜物

圖3 B610L熱軋板卷金相組織

由圖3可見,高強度汽車大梁鋼B610L微觀組主要為細小的多邊形鐵素體+珠光體,平均晶粒度可達11級,帶狀組織小于2級。

3.3 強度及塑性

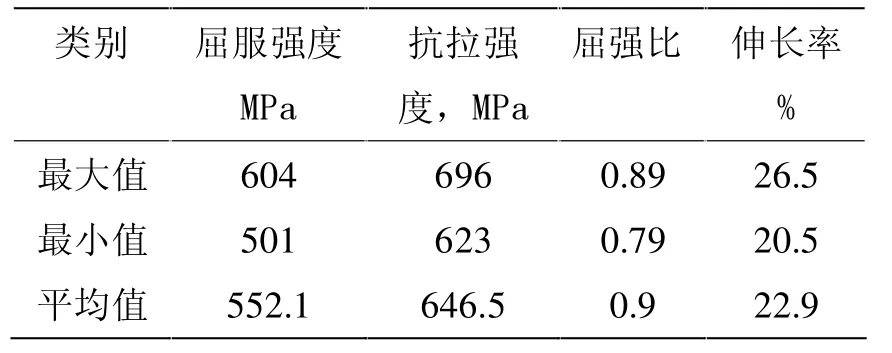

對2014年1月至2015年4月生產(chǎn)的50批次B610L鋼的屈服強度、抗拉強度和伸長率進行了統(tǒng)計分析,統(tǒng)計結(jié)果見表5。

表5 B610L鋼性能的統(tǒng)計分析

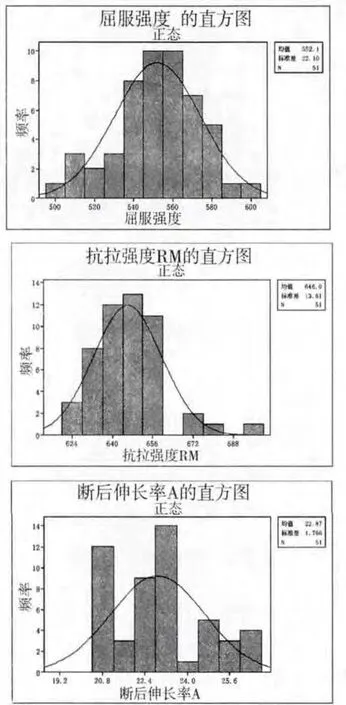

其力學性能分布見圖4。

圖4 B610L力學性能分布圖

從表5及圖4可以看出,各項力學指標均滿足技術(shù)條件的要求,性能波動較小,不同卷性能均勻,表明軋制過程溫度控制控制良好。

4 汽車大梁鋼B610L實際應用

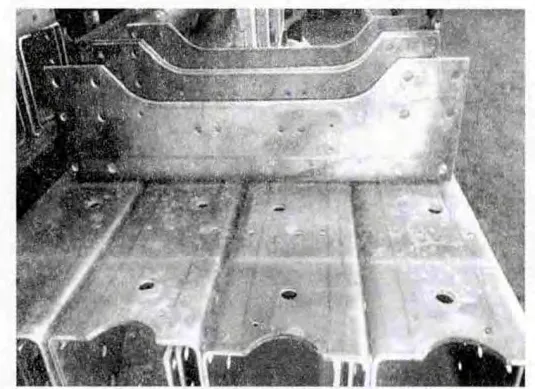

B610從2014年4月推向市場以來,已累計生產(chǎn)2000t,供山西大運、三一重工等汽車廠家,用于制造卡車縱梁、橫梁、支撐結(jié)構(gòu)件等,鋼材沖壓性能表現(xiàn)良好,沒有發(fā)現(xiàn)沖壓開裂現(xiàn)象,冷成型性能和翻邊、擴孔性能良好,產(chǎn)品質(zhì)量穩(wěn)定,受到用戶的認可。制造的大梁如圖5所示。

圖5 使用B610L制造的大梁

5 結(jié)束語

(1)采用低碳微合金化冶煉工藝,在1750mm熱軋常規(guī)板坯產(chǎn)線,生產(chǎn)低碳微合金化汽車大梁鋼B610L,其化學成分和工藝規(guī)程設(shè)計合理,可以實現(xiàn)批量生產(chǎn)。

(2)八鋼開發(fā)生產(chǎn)的B610L大梁鋼力學性能均勻穩(wěn)定,表面質(zhì)量優(yōu)良,且具有良好的沖壓性能,鋼卷的實物質(zhì)量均達到了技術(shù)標準的要求。

(3)鋼卷表面質(zhì)量和冷彎成形性能好,冶煉過程采用潔凈鋼的冶煉技術(shù),有效地控制了鋼中夾雜物含量及形態(tài)分布,降低了夾雜物對產(chǎn)品性能的影響,顯微組織主要為鐵素體+珠光體組織,具有較好的力學性能;制作的大梁產(chǎn)品尺寸精度高,質(zhì)量穩(wěn)定,綜合成材率高。

[1]王國棟,劉相華,吳迪.節(jié)約型鋼鐵材料及其減量化加工制造[J].軋鋼,2006,23(2):1~5.