120t轉爐少渣煉鋼的工藝實踐

趙廣諳,俞海明

(新疆八一鋼鐵股份有限公司)

1 前言

少渣煉鋼是一個特定條件下的冶金工程概念[1],即在煉鋼過程中,通過脫硅、脫磷等工藝手段,減少轉爐煉鋼過程中的渣料使用量,使得產生的鋼渣量在噸鋼70kg以下。留渣操作是指將高堿度的轉爐鋼渣,在冶煉結束以后不倒出轉爐,留在轉爐內,利用轉爐鋼渣的高堿度、渣中氧化鐵含量高、磷容量范圍較大的特點,參與下一爐次的冶煉。冶金工作者從理論上和實踐中都已經得出共同的結論[2],合適的渣量是轉爐冶煉過程中脫磷、脫碳的必要條件,也是防止轉爐吹煉過程中金屬料飛濺,保持熔池溫度快速升溫的基本條件。但是隨著爐渣量的增加,鋼水中間的氧含量相應的增加,從渣中流失的金屬鐵的量增加,諸多的不利因素較多,工業固廢處理的成本增加,對于環境和社會的負面影響加大。少渣操作的前提是轉爐入爐鐵水條件和廢鋼條件,滿足轉爐少渣冶煉的要求,即低硅低磷的成分要求,留渣操作是有助于少渣煉鋼工藝實施的一種工藝創新。因此,許多煉鋼廠積極探索少渣煉鋼工藝,一些鋼廠的實踐表明,少渣煉鋼工藝能夠節能降耗,對降低煉鋼生產成本有積極意義。

長期以來,某鋼鐵企業(簡稱該廠)煉鋼產線3×120t的轉爐,存在鋼渣量大、鋼鐵料消耗偏高等問題,嚴重制約了該條煉鋼生產線的生存與發展。該廠通過借鑒學習國內先進鋼廠采取少渣煉鋼工藝的成功經驗,結合自身裝備的生產狀況開發了具有自主知識產權的少渣煉鋼工藝。

2 轉爐少渣煉鋼的工藝路線

常見的少渣煉鋼工藝路線有如下的四種[3]:

(1)第一種是傳統的煉鋼工藝,歐美各國的煉鋼廠多采用這種模式,即鐵水先脫硫預處理后,再轉爐煉鋼。通常轉爐煉鋼渣量占金屬量的10%以上,轉爐渣中FeO含量在17%。此外,渣中還含有約8%的鐵珠,該工藝鋼鐵料消耗高。

(2)第二種煉鋼工藝是先在鐵水溝、混鐵車或鐵水罐內進行鐵水“三脫”預處理,然后在復吹轉爐進行少渣煉鋼,這種工藝的不足之處是脫磷前必須先脫硅,廢鋼比低(≤5%),脫磷渣堿度過高,難于利用。

(3)第三種煉鋼工藝是20世紀90年代中后期日本各大鋼廠試驗研究成功的轉爐鐵水脫磷工藝,該工藝解決了超低磷鋼的生產難題。與第二種工藝路線的明顯區別是脫磷預處理移到轉爐內進行,轉爐內自由空間大,反應動力學條件好,生產成本較低。具體工藝是采用兩座轉爐雙聯作業,一座脫磷,另一座接受來自脫磷爐的低磷鐵水脫碳,即“雙聯法”。典型的雙聯法工藝流程為:高爐鐵水+鐵水預脫硫+轉爐脫磷+轉爐脫碳+爐外精煉+連鑄。由于受設備和產品的限制,也有在同一座轉爐上進行鐵水脫磷和脫碳的操作模式,類似傳統的“雙渣法”。

(4)第四種煉鋼工藝是對第三種煉鋼工藝進行了改進,與第三種工藝的明顯不同是將部分脫碳渣(約8%)返回脫磷轉爐,脫磷后的鐵水進入脫碳轉爐脫碳。該工藝是目前渣量最少、最先進的轉爐生產純凈鋼的工藝路線。

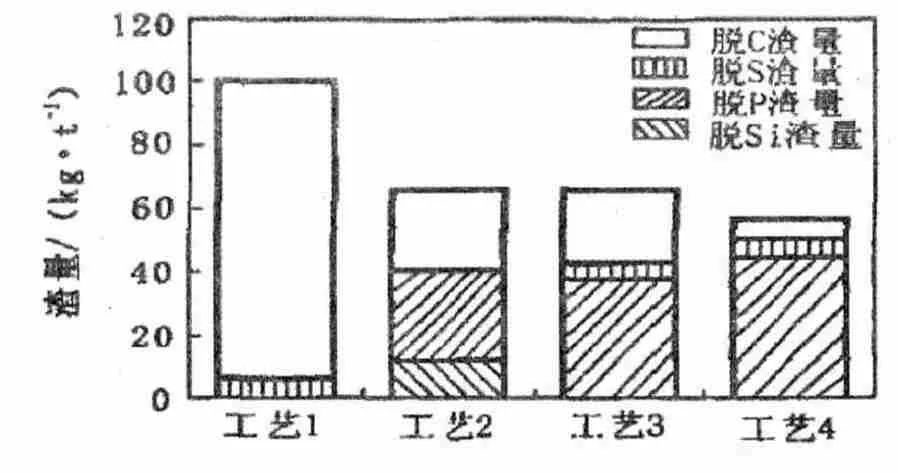

在上述四種轉爐煉鋼工藝路線中,后三種煉鋼工藝鐵水經過“三脫”預處理后再脫碳煉鋼,能夠做到少渣操作。四種轉爐煉鋼工藝路線的渣量比較見圖1。

圖1 不同工藝的少渣煉鋼的比較

從圖1可以看出,后三種煉鋼工藝的噸鋼渣量低于70kg/t。國外專家認為,少渣煉鋼是在轉爐煉鋼時,每噸金屬料加入的石灰量低于20 kg,脫碳爐每噸鋼水的渣量低于30 kg。值得指出的是,如果將脫磷轉爐每噸金屬料產生的20~40 kg脫磷渣也視為煉鋼渣,那么少渣煉鋼工藝流程的總渣量約為50~70 kg。總之,轉爐少渣煉鋼必須以鐵水預處理為前提條件。鐵水“三脫”預處理后,鐵水中的硅、磷和硫含量基本上達到了煉鋼吹煉終點的要求,爐渣的基本功能就是參與脫碳和脫磷。

從一些煉鋼廠應用的成效顯示,少渣煉鋼工藝的效果顯著:

(1)造渣用石灰加入量明顯減少,降低了渣料消耗和能耗,噴濺少,鐵損低,減少了鋼渣的排放。

(2)渣量少,氧的利用效率高,吹煉終點鋼水中氧含量低,余錳高,合金元素收得率較高,從而降低了生產成本。

(3)少渣煉鋼工藝終點命中率高,改善了鋼水的純凈度,為生產超純凈鋼創造了條件。

(4)少渣煉鋼,對于鐵水中間的硅含量的要求較低,高爐可以實現低Si冶煉,這一條件對于降低高爐焦比和出鐵溫度,降低成本有積極的意義。

(5)煉鐵原料結構能夠有較大的優化空間,對于降Si提Fe,提高入爐礦品位有促進作用。

3 該廠少渣煉鋼的實踐

3.1 轉爐的工藝技術參數

公稱容量:3×120t

總裝入量:135~145t

吹煉的模式為頂底輔吹。

轉爐用石灰的成分:CaO為90%;SiO2為1.5%;活性度為310ml。

該廠的120t轉爐的情況較為特殊,即鐵水的硫和硅含量波動大,冶煉使用的鐵水的脫硫比例控制在45%,廢鋼的情況波動較大,煉鋼使用的主要渣料石灰的成分波動較大,所以留渣操作的工藝路線不確定的因素較多。所以按照常規的留渣操作,試驗3個月后,由于以下的工藝原因,被迫廢棄。

(1)留渣以后,某廠采用的是先加廢鋼,后兌加鐵水的工藝,兌加鐵水時,產生了不同程度的噴濺和噴火事故。

(2)留渣操作以后,轉爐在下槍開吹的時候,出現爐渣覆蓋在鐵水表面,有時不易打著火和點火不暢,前期轉爐溢渣現象頻繁。

(3)留渣操作帶來的轉爐脫磷難度增加,在冶煉低磷鋼的時候,成分控制增加了難度。

所以如何優化轉爐的少渣煉鋼,是一項復雜的工藝難題。

3.2 留渣工藝路線的確定

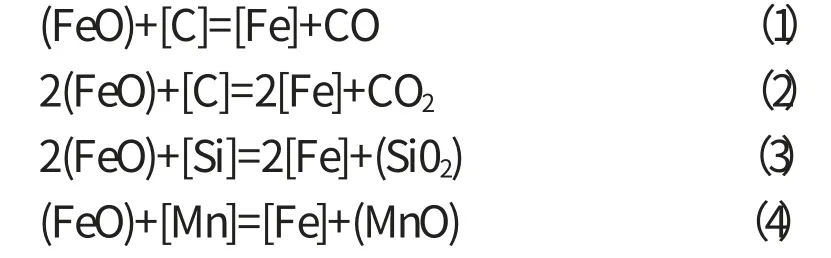

為了在2014年推廣留渣技術,分析發現,留渣操作,渣中的氧化鐵與鐵水中的C、Si、Mn元素發生反應,生成的大量CO易引發的噴濺和噴火。其反應的方程式如下[4]:

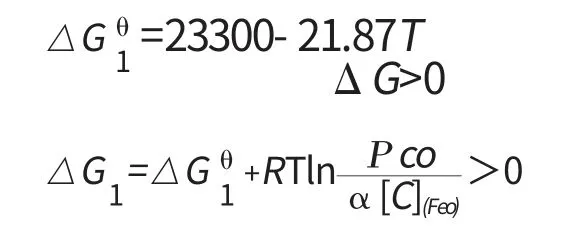

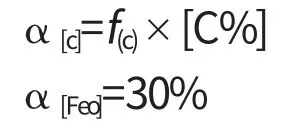

根據反應式(1)可知:

設ΡCO=0.9×101kPa=90kPa(爐氣中間90%的成分為CO)

考慮到以上的情況后,成功企業的做法大多數是預先加入一部分的渣料石灰,由于不同的情況,該廠不能夠復制成功廠家的做法,故該廠采用了以下的工藝方法:

(1)在轉爐的濺渣護爐工藝結束以后,直接向轉爐爐內加入石灰石1000kg,然后再加入廢鋼,廢鋼以轉爐的爐坑渣渣鐵和各類回收廢鋼為主。

(2)轉爐下槍點火后,然后再加入部分的渣輔料,在有溢渣現象征兆時,加入500~1000kg的含碳鎂球,在降解渣中氧化鐵的同時,調整爐渣的粘度,起到消泡抑制溢渣的目的。

(3)轉爐冶煉低碳鋼的時候,渣中的氧化鐵過高,向渣中加入含鐵的鎂球對于爐渣進行改質,改質后爐渣較稀的爐次,不進行留渣作業。

在采取以上的措施后,某廠的留渣作業順利實施,得以實施。

3.3 實踐結果

自2014年12月開始,經過1個月的運行,該廠的留渣少渣煉鋼的效益逐漸顯現,主要表現在以下幾方面:

(1)石灰消耗實現歷史性的突破,從48kg/t鋼降低到36kg/t鋼。

(2)冶煉的氧耗逐步降低,留渣冶煉的氧耗比傳統工藝冶煉的氧耗低1m3/t鋼。

(3)轉爐冶煉的鋼鐵料消耗有明顯的降低,噸鋼的鋼鐵料消耗降低0.96kg。

(4)轉爐渣處理的成本出現大幅度的降低,轉爐的渣量噸鋼減少15kg。

4 結論

通過該廠一個月的運行,留渣少渣煉鋼的工藝模式是成功可行的,主要特點如下:

(1)為減少留渣的噴濺和噴火事故,加入石灰石,既降低了轉爐爐內的渣溫,又減少了活性石灰的使用量。

(2)含碳鎂球在留渣操作過程中,能夠降解渣中的氧化鐵,是優化留渣操作的有效工藝手段。

(3)針對留渣操作,轉爐開吹打火有難度的情況,該廠擬準備采用集束射流氧槍用于留渣操作,解決打火困難的問題。

這種留渣模式下的少渣煉鋼,為該廠改善經營環境提供了強大的競爭力,也為少渣煉鋼今后的發展方向開辟了一個新的工藝路線。

[1]趙素華,潘秀蘭,梁慧智.少渣煉鋼工藝的進步與展望.鞍鋼技術[J].2008,(6):13.

[2]王新華.氧氣轉爐“留渣+雙渣”煉鋼關鍵工藝技術.2012年11月特鋼會議論文.

[3]孔禮明.轉爐雙聯法冶煉工藝及其特點[J].上海金屬,2005,(3):44~46.

[4]牛興明,劉文飛,李超等.260 t轉爐留渣操作實踐.鞍鋼技術,2012,(2).

[5]孫鳳梅,管挺,劉飛等.減少渣量的轉爐工藝研究與實踐.煉鋼,2013,(2).