COREX爐開口機電氣和PLC控制部分優化

郭克研,胡麗賓,劉志良,譚真

(1.寶鋼集團八鋼公司煉鐵分公司 2.寶鋼股份羅涇煉鐵廠)

1 前言

搬遷至八鋼的1#COREX,在羅涇鋼廠運行過程中鐵口深度一直呈下降趨勢,最低鐵口達到過1600mm。為漲鐵口,采取過調整出鐵量、調整爐溫、減壓出鐵、炮泥試驗、開口不打擊以及堵后保壓等多種措施,但都不理想。鐵口泥包是鐵口內部前端與鐵水接觸的炮泥燒結物內部混合著渣鐵,因此維護鐵口深度的實質在于維持鐵口前端穩定的泥包并使其不斷漲大,維護鐵口泥包開口機擔當重要角色。當進行開口作業時,開口前期由于鐵口孔道內炮泥燒結不好,開口機可以不用打擊,只用扭矩力即可完成鐵口孔道前端的鉆入過程。當鉆到鐵口最后200~300mm的泥包時,由于泥包燒結好,且夾雜著渣鐵,靠扭矩力鉆入難度很大,不得不使用開口機打擊來完成泥包鉆透的過程。但是由于開口機是氣液一體開口機,打擊是氣動的,使用打擊時震動很大,對鐵口泥包的破壞也很大,容易將形成的泥包全部打掉,造成鐵口深度下降。1#COREX搬遷至八鋼后,對開口機的電氣及PLC控制系統進行了改進。

2 PLC在COREX爐等設備中的應用

Ⅰ期COREX爐開堵口機是爐前設備的一部分,開口機可在上位機選擇自動、手動控制,也可根據需求在操作臺選擇集控、遙控以及機旁操作方式。HMI控制系統具有檢測、實時顯示、記錄及設定參數的功能,滿足對爐前設備功能精度和聯鎖保護。

爐前設備控制系統由S7-400、ET200和控制組態軟件WINCC軟之間通過Profibus-DP通訊構成,電氣及儀表對爐前設備進行監控,爐前集控與COREX中控控制進行信號的傳送;在控制系統中設置了PLC故障時的應急操作的繼電器控制回路,同時還設置設備檢修控制回路的三種模式(正常模式、檢修模式和調整模式)并有故障報警。

3 開口機改造內容和實施過程

3.1 對原開口機設備進行全液壓改造

改造內容包括對旋轉吊掛機構以下部分的沖鉆機構進行整體更新;新增沖擊和鉆桿夾鉗液壓閥組,并納入爐前設備液壓站系統;沖鉆機構的整體更新,原氣動控制柜用霧化控制柜代替,電氣線路控制電磁閥組,PLC控制優化。

3.2 1#COREX爐開口機實施過程

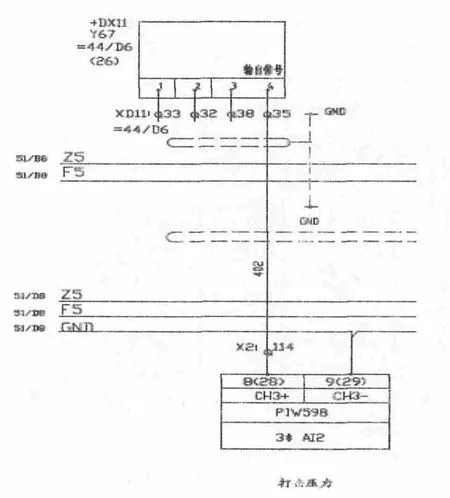

開口機打擊錘和夾鉗為壓縮空氣驅動改成液壓驅動,增加夾鉗壓力顯示功能;水吹掃部分增加霧化功能,霧化部分由霧化加壓泵、水吹掃閥、卸水閥和壓力開關組成,見圖1,圖2。

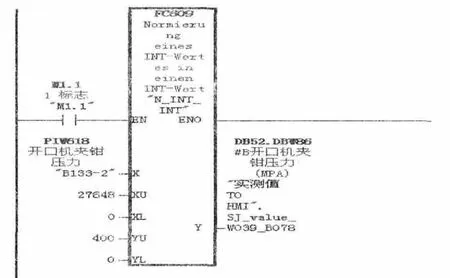

改進后解決氣動閥易損壞的問題。改為液壓比例閥,又因液壓比例閥輸入信號為0~10V,而PLC模擬量輸出為0~20mA信號需加裝電流變送器。24V直流電源直接與比例閥電源相聯,壓力顯示器模擬量輸出直接與PLC模塊相聯,模擬量輸入模塊,地址PIW598模擬輸入點增加了夾鉗壓力顯示器模擬量輸入。

圖1 打擊壓力調節

圖2 壓力顯示信號轉換

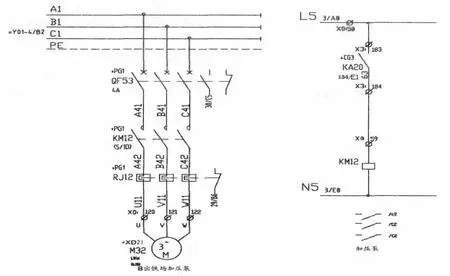

圖3 霧化打水泵控制

圖3為水吹掃部分增加霧化功能,增加霧化加壓泵加壓功能,數字量輸出模塊地址為Q46.0控制KA20中間繼電器閉合或斷開,進而控制霧化加壓泵的啟停。

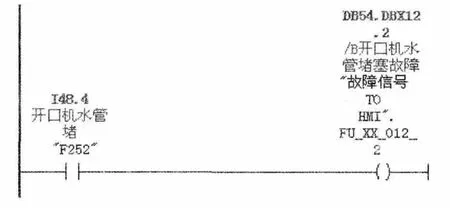

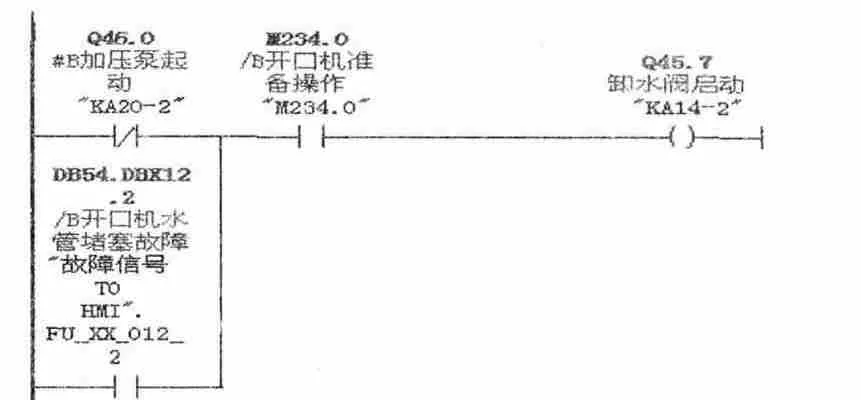

根據設備設計電氣及儀表原理圖,接線圖和管線表。液壓部分控制夾鉗電液換向閥開和關,正打電磁換向閥原輸出程序不動,增加潤滑電磁閥,地址為Q45.6控制水吹掃霧化系統加壓泵。由于全液壓設備反打也是正打功能,原來的反打數字量輸出改為卸水閥輸出,由數字量輸出模塊地址為Q45.7控制;增加了壓力開關輸人量,由數字量輸入模塊地址I48.4點輸入,以上線路的設計改造全部完成。

3.3 增加改造功能在PLC程序輸出

增加的PLC控制程序見圖4,圖5,圖6,圖7,圖8。

圖4 夾鉗壓力顯示

圖5 開口機水管堵塞報警

圖6 加壓泵啟動

圖7 潤滑閥啟動

圖8 水清掃卸水閥

施工過程中考慮到線路干擾問題,動力線(霧化泵電機使用380V交流)、控制線(換向閥使用110V交流)分別配線,模擬量信號的傳送采用了屏蔽線,屏蔽層一端接地。開口機全液壓控制部分改造全部完成,并與機械系統配套交付使用。

4 設備調試

開口機設備調試期設備開口、夾鉗和霧化打水通過控制液壓閥臺和加壓泵實現設備動作,基本達到了改造前預期目標。

COREX爐已投入生產,爐前開口機已投入生產運行,調試過程中給定壓力和部分參數不能滿足生產的快速動作的要求。為滿足生產快速和準確性,開口機進給定壓力由調試期200bar改為250bar,開口深度設計的3100mm調整為3500mm;進給速度由設計10mm/s改為20mm/s,以上參數根據生產要求進行調整,可以滿足生產條件。開爐二十天的實踐表明鐵口深度保持原有設計深度,開口機開口正常。

5 結束語

生產過程中開口機液壓驅動平穩性高,沖擊力小,易于傳遞較大的力和扭矩,采用霧化柜解決設備的冷卻效果和潤滑。投入生產運行的實踐表明,通過一系列優化改造達到了預期目標。

[1]張世生.《可編程控制器應用技術》西安電子科技大學出版社2009年.

[2]《開口機電氣控制系統使用說明書》《開口機PLC控制程序》北京冶金設計院2007年.