助力深抽有桿泵井工況診斷模型

陳德春,陳逸蕓,孟紅霞,秦延才,莊 棟

(1.中國(guó)石油大學(xué),山東 青島 266580;2.中石化勝利油田分公司,山東 東營(yíng) 257000)

?

助力深抽有桿泵井工況診斷模型

陳德春1,陳逸蕓1,孟紅霞1,秦延才2,莊 棟2

(1.中國(guó)石油大學(xué),山東 青島 266580;2.中石化勝利油田分公司,山東 東營(yíng) 257000)

針對(duì)有桿泵井抽油桿柱加裝助力深抽裝置后,抽油桿柱受力狀況發(fā)生變化,影響示功圖形狀和特征以及油井工況診斷精度的問題,開展桿柱動(dòng)力學(xué)分析、Gibbs模型修正和功圖識(shí)別方法研究,建立了助力深抽有桿泵井泵功圖求解的數(shù)學(xué)模型和綜合了矢量法與基于規(guī)則診斷法的泵功圖工況特征識(shí)別模型,并編制了計(jì)算軟件。經(jīng)9口油井的實(shí)際應(yīng)用,工況診斷正確率達(dá)到100%,表明助力深抽有桿泵井工況診斷模型正確可行、應(yīng)用可靠,能夠?yàn)楣こ碳夹g(shù)人員及時(shí)發(fā)現(xiàn)、分析、處理油井故障提供技術(shù)支持。

有桿泵;助力深抽;減載力;示功圖診斷

引 言

隨著油田開發(fā)的不斷深入,高含水、低液面油井不斷增多,要求的舉升高度不斷增加[1]。受抽油機(jī)額定懸點(diǎn)載荷、扭矩以及抽油桿強(qiáng)度等的制約,泵掛深度的加大有所限制,影響了大泵的應(yīng)用規(guī)模和油井產(chǎn)量的提高[2-8],因此,研發(fā)并應(yīng)用了助力深抽裝置,實(shí)現(xiàn)較大抽油泵的深抽。有桿泵井抽油桿柱加裝助力深抽裝置后,桿柱受力發(fā)生了顯著變化[9],影響了示功圖形狀和特征及以此為基礎(chǔ)的抽油機(jī)井工況診斷與分析。為此,建立了助力深抽有桿泵井工況診斷模型,并編制了計(jì)算軟件,為該類有桿泵井工況診斷與分析提供技術(shù)支持,以確保油井高產(chǎn)量、高泵效、低能耗生產(chǎn)[10]。

1 助力深抽裝置受力分析

圖1為抽油桿柱助力深抽裝置(簡(jiǎn)稱“減載器”)結(jié)構(gòu)示意圖。生產(chǎn)時(shí),減載活塞下端面處壓力大于其上端面處,產(chǎn)生方向向上的減載力ΔF,其大小可以用文獻(xiàn)[9]中的方法確定。

圖1 助力深抽裝置結(jié)構(gòu)示意圖

2 數(shù)學(xué)模型的修正

2.1 一維帶阻尼波動(dòng)方程

描述抽油桿柱動(dòng)態(tài)的基本微分方程[11]:

(1)

式中:u(x,t)為t時(shí)刻抽油桿柱任意截面x處的位移,向下為正,m;c為應(yīng)力波在抽油桿中的傳播速度,m/s;v為井液對(duì)抽油桿的阻尼系數(shù),s-1,計(jì)算方法見文獻(xiàn)[8]。

2.2 有限差分解

常用的一維帶阻尼波動(dòng)方程的解法有傅氏級(jí)數(shù)解[12]、有限差分解[13]等。采用有限差分解法,具體解法見文獻(xiàn)[13],若為多級(jí)桿柱,則根據(jù)不同直徑組合桿和不同材料混合桿診斷模型的變步長(zhǎng)差分法和連續(xù)條件進(jìn)行求解。

2.3 泵功圖求解步驟

在抽油桿柱方向上取步長(zhǎng)為Δx的節(jié)點(diǎn),以下標(biāo)i表示;在時(shí)間t方向上取步長(zhǎng)為Δt的節(jié)點(diǎn),以下標(biāo)j表示;ui,j表示i位置、j時(shí)刻的位移,向下為正。

(1) 根據(jù)實(shí)測(cè)光桿示功圖,利用一維帶阻尼波動(dòng)方程,計(jì)算減載器上端點(diǎn)處的位移和載荷(un1,j,F(xiàn)n1,j)。其中,un1,j為減載器上端點(diǎn)處各時(shí)間節(jié)點(diǎn)的位移,m;Fn1,j為減載器上端點(diǎn)處各時(shí)間節(jié)點(diǎn)的動(dòng)載荷,kN。

(2) 利用助力深抽裝置減載力計(jì)算模型[5]和步驟(1)中計(jì)算出的減載器上端點(diǎn)的位移和載荷,計(jì)算減載器下端點(diǎn)的位移和載荷(un2,j,F(xiàn)n2,j):

un2,j=un1,j,F(xiàn)n2,j=Fn1,j+ΔF

(2)

式中:un2,j為減載器下端點(diǎn)處各時(shí)間節(jié)點(diǎn)的位移,m;Fn2,j為減載器下端點(diǎn)處各時(shí)間節(jié)點(diǎn)的載荷,kN。

(3) 根據(jù)減載器下端點(diǎn)處的位移和載荷,利用一維帶阻尼波動(dòng)方程,計(jì)算泵處的位移和載荷(up,j,F(xiàn)p,j)。其中,up,j為泵處各時(shí)間節(jié)點(diǎn)的位移,m;Fp,j為泵處各時(shí)間節(jié)點(diǎn)的動(dòng)載荷,kN。

3 泵功圖工況特征識(shí)別模型

矢量法[11]能夠一次性對(duì)多種工況進(jìn)行判斷,但隨故障程度的不同,準(zhǔn)確性受到影響;基于規(guī)則的診斷法[11]是針對(duì)每一種工況特征分別進(jìn)行檢驗(yàn),其準(zhǔn)確性較高,并且可以診斷出2種或2種以上的故障類型,但診斷過程比較復(fù)雜,耗時(shí)較長(zhǎng)。因此,將這2種診斷方法進(jìn)行結(jié)合,形成一種新的功圖特征識(shí)別方法。矢量法的具體使用方法在文獻(xiàn)[8]中有詳細(xì)介紹,此處不再贅述。下面主要介紹基于規(guī)則的診斷法。

3.1 歸一化泵功圖的預(yù)處理

進(jìn)行特征識(shí)別之前需要求出歸一化泵功圖上各點(diǎn)的斜率,以及固定閥、游動(dòng)閥的開啟點(diǎn)和關(guān)閉點(diǎn),具體方法如下。

(1) 歸一化泵功圖上各點(diǎn)的一階導(dǎo)數(shù)(該點(diǎn)處的斜率)為:

kj=(Fp,j+1′-Fp,j-1′)/(up,j+1′-up,j-1′)

(3)

式中:Fp,j+1′,F(xiàn)p,j-1′為j+1,j-1點(diǎn)處的歸一化載荷;up,j+1′,up,j-1′為j+1,j-1處的歸一化位移。

(2) 固定閥和游動(dòng)閥開啟點(diǎn)的確定。固定閥和游動(dòng)閥開啟點(diǎn)前后斜率均是由一個(gè)較大的值迅速減小到接近于0,斜率需滿足的條件為:

(4)

在滿足式(4)的點(diǎn)中,當(dāng)up,j′<1.3時(shí),該處為固定閥開啟點(diǎn),當(dāng)up,j′>1.7時(shí),該處為游動(dòng)閥開啟點(diǎn)。

(3) 固定閥和游動(dòng)閥的關(guān)閉點(diǎn)確定。固定閥和游動(dòng)閥關(guān)閉點(diǎn)前后斜率均由接近于0迅速增大為一個(gè)較大的值,斜率需滿足的條件為:

(5)

在滿足式(5)的點(diǎn)中,當(dāng)up,j′>1.7時(shí),該處為固定閥關(guān)閉點(diǎn),當(dāng)up,j′<1.3時(shí),該處為游動(dòng)閥關(guān)閉點(diǎn)。

3.2 典型功圖特征值的確定

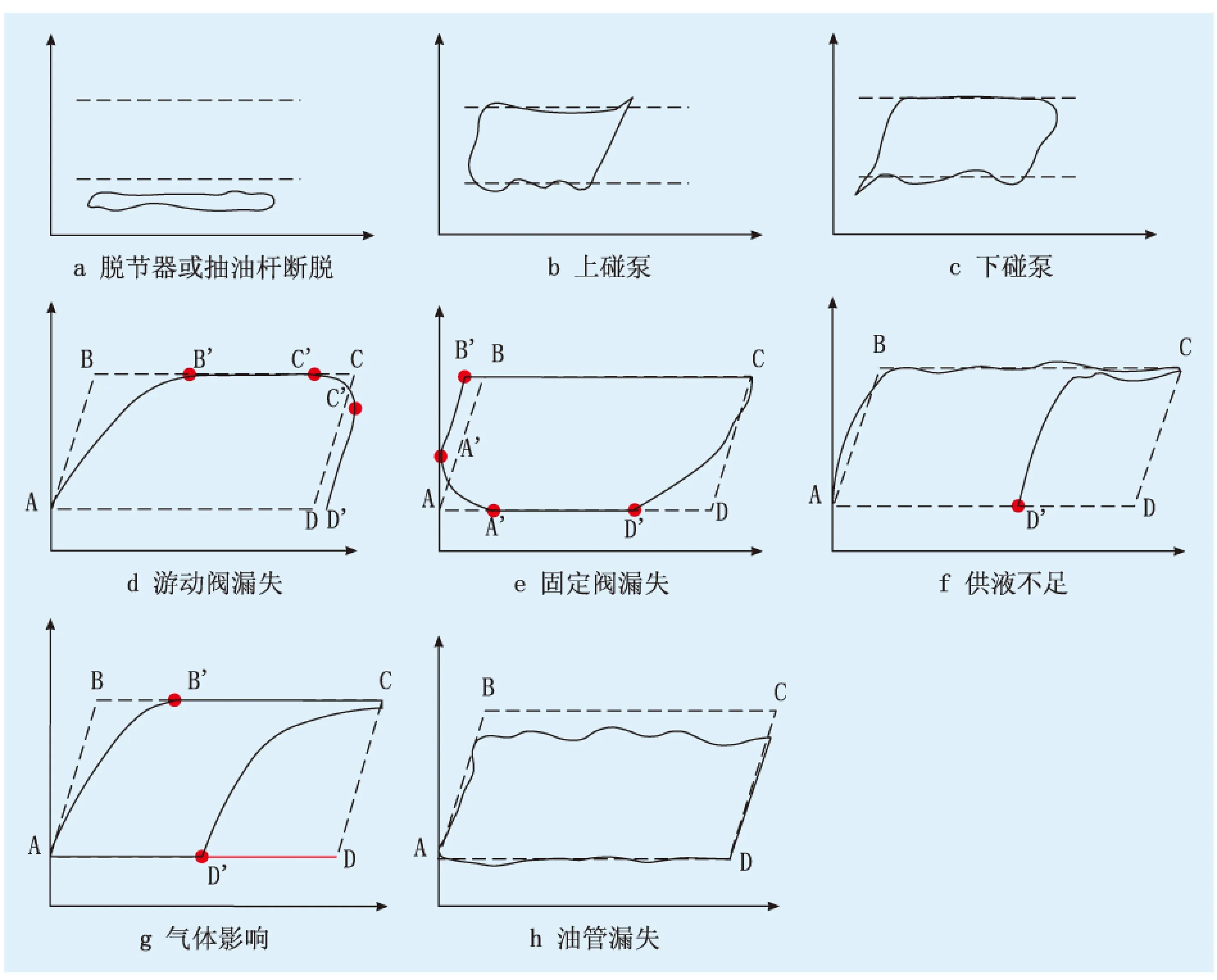

圖2為8種典型工況的示功圖。

(1) 脫接器或抽油桿斷脫時(shí)典型功圖如圖2a,功圖窄,最大載荷小于抽油桿柱重力。特征值為:Fmax1,j-ΔFr。其中,F(xiàn)r為抽油桿柱在空氣中的重力,kN;Fmax1,j為懸點(diǎn)處的最大動(dòng)載荷,kN。

(4) 柱塞或游動(dòng)閥磨損典型示功圖如圖2d所示,固定閥打開滯后,關(guān)閉提前。特征值為:(up,gdgb′-up,gdkq′)<(up,ydkq′-up,ydgb′-0.2)。其中,up,gdkq′為歸一化泵功圖上固定閥開啟點(diǎn)處的位移,m;up,gdgb′為歸一化泵功圖上固定閥關(guān)閉點(diǎn)處的位移,m;up,ydkq′為歸一化泵功圖上游動(dòng)閥開啟點(diǎn)處的位移,m;up,ydgb′為歸一化泵功圖上游動(dòng)閥關(guān)閉點(diǎn)處的位移,m。

(5) 固定閥磨損時(shí)典型示功圖如圖2e所示,游動(dòng)閥打開滯后,關(guān)閉提前。特征值為:(up,gdgb′-up,gdkq′)>(up,ydkq′-up,ydgb′+0.2)。

圖2 8種典型工況示功圖

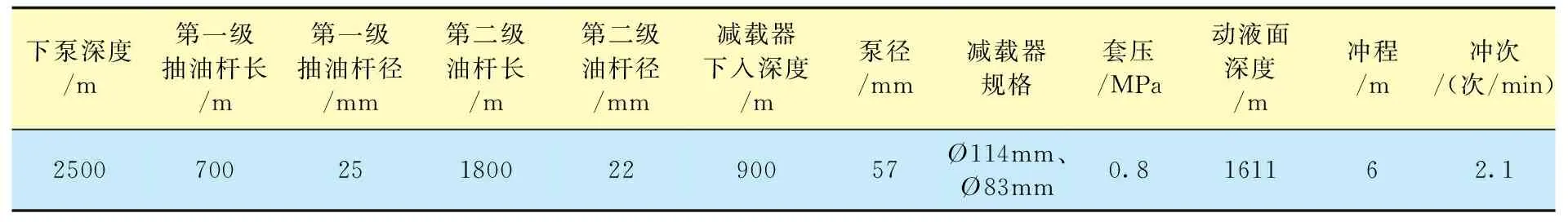

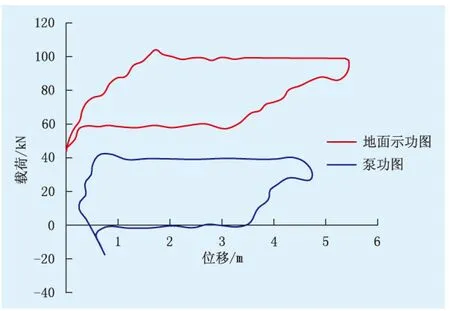

(8) 油管漏失時(shí)典型示功圖如圖2h所示,實(shí)際最大懸點(diǎn)載荷小于理論最大懸點(diǎn)載荷,但大于抽油桿柱載荷,并且示功圖形狀接近于平行四邊形。特征值為:Fmax1,j (9) 減載器故障是僅在加裝了減載器的油井中會(huì)出現(xiàn)的,減載器發(fā)生故障,沒有產(chǎn)生或只產(chǎn)生了部分減載力,導(dǎo)致懸點(diǎn)載荷大于理論值。由于所編制的軟件都是基于減載器工作正常的基礎(chǔ)上,如果減載器發(fā)生了故障,會(huì)導(dǎo)致計(jì)算出的泵功圖載荷偏大,特征值為:Fmin p,j>0。 以勝利油田車古201-11井為例進(jìn)行計(jì)算分析,油井生產(chǎn)參數(shù)見表1。根據(jù)油田現(xiàn)場(chǎng)實(shí)際測(cè)出的懸點(diǎn)示功圖繪制泵功圖,如圖3所示。 為進(jìn)一步驗(yàn)證助力深抽有桿泵井工況診斷軟件的正確性和實(shí)用性,對(duì)現(xiàn)場(chǎng)8口油井進(jìn)行了工況診斷,診斷結(jié)果與油田現(xiàn)場(chǎng)作業(yè)檢測(cè)結(jié)果符合率達(dá)到100%,診斷出的工況類型涵蓋了油管漏失、供液不足、斷脫、上碰泵、減載器故障、正常工況等。 表1 車古201-11井基本數(shù)據(jù) 圖3 車古201-11井懸點(diǎn)示功圖與泵功圖 (1) 建立了助力深抽有桿泵井泵功圖求解的數(shù)學(xué)模型,考慮了助力深抽裝置的減載力,并在減載器上下端面設(shè)置求解節(jié)點(diǎn),按照井口—減載器上端面—減載器下端面—泵的順序進(jìn)行功圖計(jì)算;綜合了矢量法與基于規(guī)則診斷法,建立泵功圖工況特征識(shí)別模型,能診斷出一種或多種油井工況類型。 (2) 現(xiàn)場(chǎng)應(yīng)用9口油井,診斷準(zhǔn)確率為100%,表明助力深抽有桿泵井工況診斷模型正確可靠,能夠?yàn)楝F(xiàn)場(chǎng)工程技術(shù)人員及時(shí)發(fā)現(xiàn)、分析、處理油井故障提供有效的技術(shù)支持。 [1] 李小龍,程啟華,刁桂玲.小泵深抽工藝的設(shè)備選擇與配套[J].石油機(jī)械,1995,23(1):30-33. [2] 黃偉,甘慶明,姚斌,等.抽油機(jī)減載器原理及應(yīng)用研究[J].石油礦場(chǎng)機(jī)械,2007,36(7):25-27. [3] 杜勇,賈耀勤,鄒群,等.有桿泵減載器在深抽井中的應(yīng)用[J].石油礦場(chǎng)機(jī)械,2011,40(4):74-76. [4] 史云清.深層油田人工舉升采油技術(shù)[J].西南石油學(xué)院學(xué)報(bào),2002,24(2):38-40. [5] 師國(guó)臣,孫春龍,楊楠,等.采油螺桿泵三維熱力學(xué)分析及過盈調(diào)整方法[J].大慶石油地質(zhì)與開發(fā),2012,31(1):96-100. [6] 蔣生鍵,李勇,牛文金.提高有桿泵井機(jī)械采油系統(tǒng)效率技術(shù)應(yīng)用[J].特種油氣藏,2002,9(2):59-60. [7] 柏森,丁雯,張建軍,等.摻稀抽油機(jī)井工況分析技術(shù)研究與應(yīng)用[J].特種油氣藏,2013,20(4):141-143. [8] 康露,楊志,趙長(zhǎng)城,等.塔河油田雙作用抽油泵載荷分析與優(yōu)化設(shè)計(jì)[J].特種油氣藏,2014,21(2):147-150. [9] 楊建平.抽油機(jī)減載器的研制與應(yīng)用[J].石油礦場(chǎng)機(jī)械,2004,33(4):72-74. [10] 陶利萍,袁業(yè)啟,何漢坤,等.有桿泵診斷分析軟件的開發(fā)與應(yīng)用[J].特種油氣藏,2004,11(1):75-76,85. [11] Gibbs S G.A general method for predictiong rod pumping system performance[C].SPE6850,1977:1-6. [12] Gibbs S G,Neely A B. Computer diagnosis of down-hole condition in sucker rod pumping wells[J].Journal of Petroleum Technology,1966,18(1):91-98. [13] 崔振華,余國(guó)安,安錦高,等.有桿抽油系統(tǒng)[M].北京:石油工業(yè)出版社,1994:197-220,286-290. 編輯 孟凡勤 20141106;改回日期:20150210 國(guó)家自然科學(xué)基金“延時(shí)式可控高能氣體壓裂技術(shù)動(dòng)力學(xué)機(jī)理研究”(51104173);中國(guó)石油化工股份有限公司“助力深抽有桿泵井工況診斷技術(shù)研究”(30200007-13-ZC0613-0096) 陳德春(1969-),男,教授,1991年畢業(yè)于石油大學(xué)(華東)采油工程專業(yè),2006年畢業(yè)于中國(guó)石油大學(xué)(華東)油氣田開發(fā)工程專業(yè),獲博士學(xué)位,現(xiàn)從事采油工程理論與技術(shù)的研究與教學(xué)工作。 10.3969/j.issn.1006-6535.2015.03.038 TE355 A 1006-6535(2015)03-0144-044 應(yīng)用與分析

5 結(jié) 論