基于尺寸靈敏度的駕駛室振動仿真與優化

倪建華

(江蘇卡威汽車工業集團有限公司,江蘇 鎮江 212323)

基于尺寸靈敏度的駕駛室振動仿真與優化

倪建華

(江蘇卡威汽車工業集團有限公司,江蘇 鎮江 212323)

建立了駕駛室有限元模型,對其進行靜態剛度(扭轉剛度和彎曲剛度)和模態分析,了解其靜態和動態特性。以駕駛室1階扭轉頻率為優化目標,以影響駕駛室扭轉剛度的關鍵薄板件厚度作為優化變量進行了靈敏度分析。經過優化后的駕駛室扭轉剛度提高了104%,整體1階模態頻率提高了4.85 Hz。研究結果為駕駛室或其他結構件振動特性研究提供了參考,具有一定的工程意義。

駕駛室;有限元;靈敏度;模態;結構優化

駕駛室是車輛的重要總成,是在車輛行駛中保證駕駛員舒適性的重要部件。研究駕駛室的動態特性有利于分析提高駕駛室振動舒適度的措施,減少由于機械振動造成的疲勞破壞。

隨著數值仿真技術的發展,有限元法已經逐漸成為現階段產品開發和優化的重要研究手段[1-8]。

本文通過建立駕駛室有限元模型,對其進行靜態剛度和模態分析。以駕駛室1階扭轉頻率為優化目標,以影響駕駛室扭轉剛度的關鍵薄板件的厚度作為優化變量進行靈敏度分析,最終達到優化駕駛室振動屬性的目的[9-17]。

1 駕駛室有限元模型

某重型商用車駕駛室由許多薄壁鈑金結構組成,在有限元模擬中采用具有厚度屬性的殼體單元。單元尺寸的大小根據實際構件的特征而定。為保證有限元模型求解的精度,單元尺寸控制在5~15 mm。單元形態以四邊形單元為主。

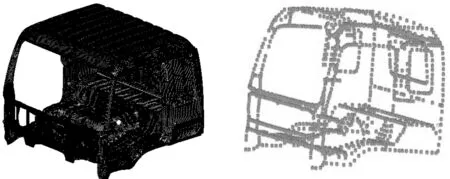

在實際操作過程中將駕駛室分為前圍、側圍、后圍、頂蓋及底板五大部分。模型包含駕駛室骨架(即白車身),對車門和玻璃部件等對剛度貢獻度不大的部件不做考慮。對駕駛室的各組成部分采用批處理的方法進行了網格劃分。駕駛室有限元模型如圖1所示,共有節點241 192個和單元237 796 個,其中三角形單元占全部單元的3.1%。

駕駛室鈑金薄壁結構通過焊點連接。焊點有限單元的模擬是影響整體模型精度的關鍵因素。Hypermesh軟件環境提供了較常用的焊點連接方式。RIGID雖在連接上具有一定的靈活性,但剛度不好調節;CWELD單元作為焊點,屬于柔性鏈接,可以進行批處理,通過調整其材料屬性和焊點直徑來吻合實際駕駛室的剛度情況。駕駛室焊點模型見圖2,模型中含有CWELD 焊點單元2 705個。

圖1 駕駛室有限元模型 圖2 駕駛室焊點模型

2 駕駛室靜態剛度分析

駕駛室車身剛度是汽車駕駛室的性能評價的主要指標之一,用來衡量其在極限工況下抵抗變形的能力。駕駛室車身剛度主要包括扭轉剛度和彎曲剛度。

2.1 扭轉剛度分析

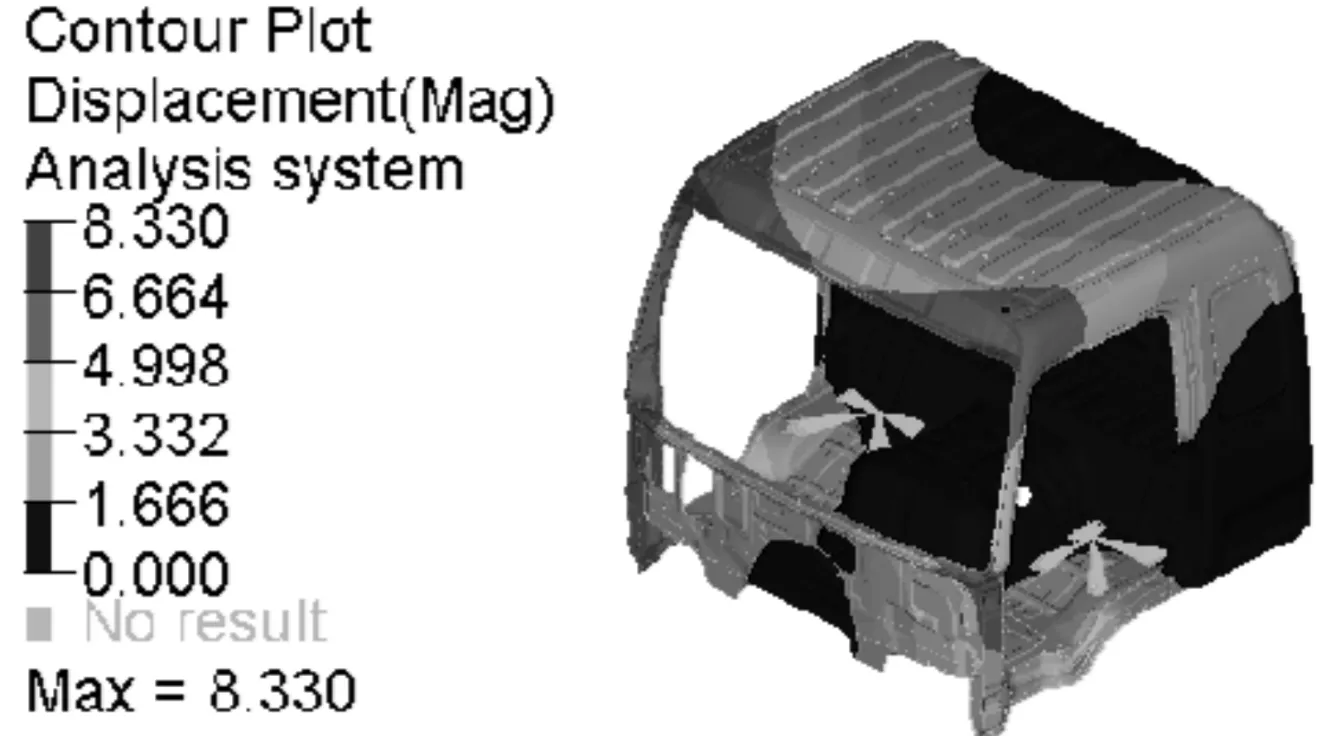

在車輛實際行駛過程中,駕駛室通過凹凸不平的路面,左右輪受到一上一下垂直力,造成其發生扭轉變形。其變形的邊界條件如下[9-10]:在左右懸置區域施加垂直且相反方向的均勻分布載荷,大小為2 000 N,等效集中載荷力的間距根據實際駕駛室的懸置距離設定為1 062 mm;對后駕駛室兩個懸置點位置施加完全約束,模擬其在前排車輪受到極限力時后排由于車架約束不發生位移變形。圖3為載荷與約束的加載方式,其中箭頭為施加的載荷,三角形為施加的約束。得到扭轉工況下駕駛室的變形云圖,如圖4所示。

圖3 扭轉工況下載荷與約束的加載方式

圖4 扭轉工況下駕駛室變形云圖

計算扭轉剛度的公式如式(1)所示,其中:GJ為扭轉剛度;M為轉矩;F,L為所受到力和力臂;d為最大位移。

(1)

分析駕駛室的變形云圖,得到其最大變形處在駕駛員右側圍邊緣處,最大變形量為8.33 mm,從而計算駕駛室的扭轉剛度為 4 726 N·m/deg。

2.2 彎曲剛度分析

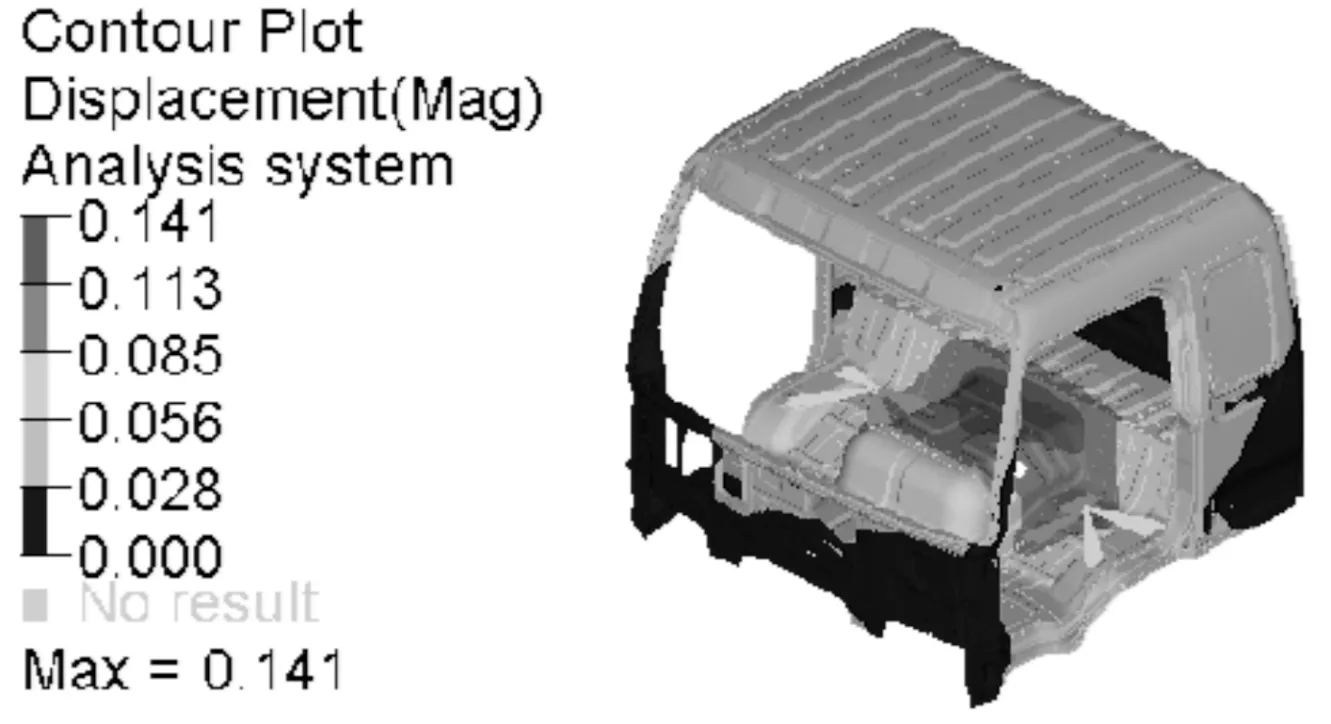

在駕駛室整體受到沖擊時,其內部乘員和座椅由于重力作用與駕駛室有一個相對沖擊,會導致駕駛室產生彎曲變形。乘員質量等效為75 kg,座椅質量等效為30 kg,以靜態重力作為載荷邊界,均勻分布在座椅位置處。駕駛室具體載荷條件和約束描述如下:在駕駛室座椅的4個安裝位置之間和座椅中心處構建MPC點,載荷使用集中力,MPC點連接周圍網格,以保證力能夠均布在支撐部位;在兩個駕駛室座椅處分別施加1 029 N的力來模擬駕駛員和座椅載荷;在駕駛室后懸置點處分別施加5個自由度的約束,釋放繞左右的轉動自由度;在兩個前懸置點位置分別施加4個自由度的約束,釋放沿前后的方向自由度和繞左右的轉動自由度。圖5為彎曲工況下載荷和約束的加載方式。有限元分析得到彎曲工況下駕駛室的變形云圖,如圖6所示。

圖5 彎曲工況下載荷和約束的加載方式

圖6 彎曲工況下駕駛室變形云圖

計算彎曲剛度的公式如式(2)所示,其中:EI為彎曲剛度;F為集中載荷;L為作用點處位移。

(2)

圖6表明:變形量最大的位置并不是在施加載荷的位置,而是在兩個座椅之間駕駛室地板中間位置。其最大的位移值為 0.141 mm。分析得到駕駛室彎曲剛度為13 900 N·mm-1。

3 駕駛室模態分析

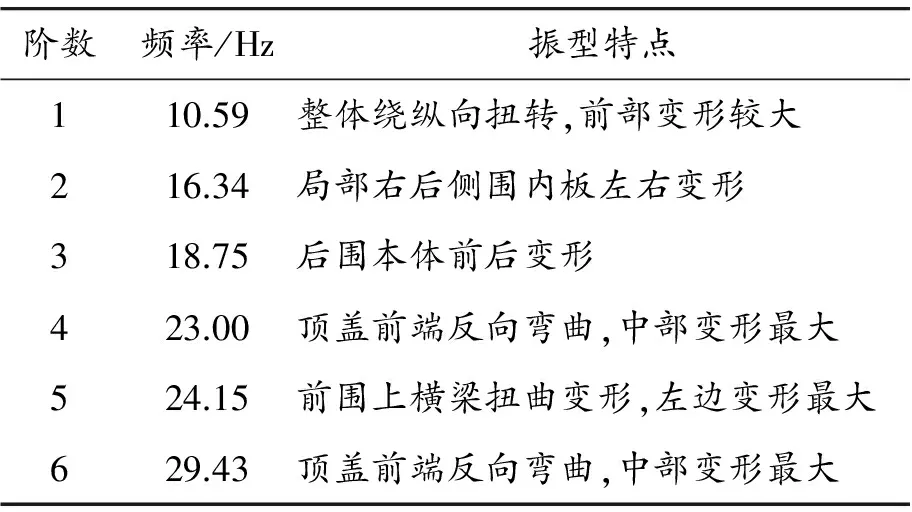

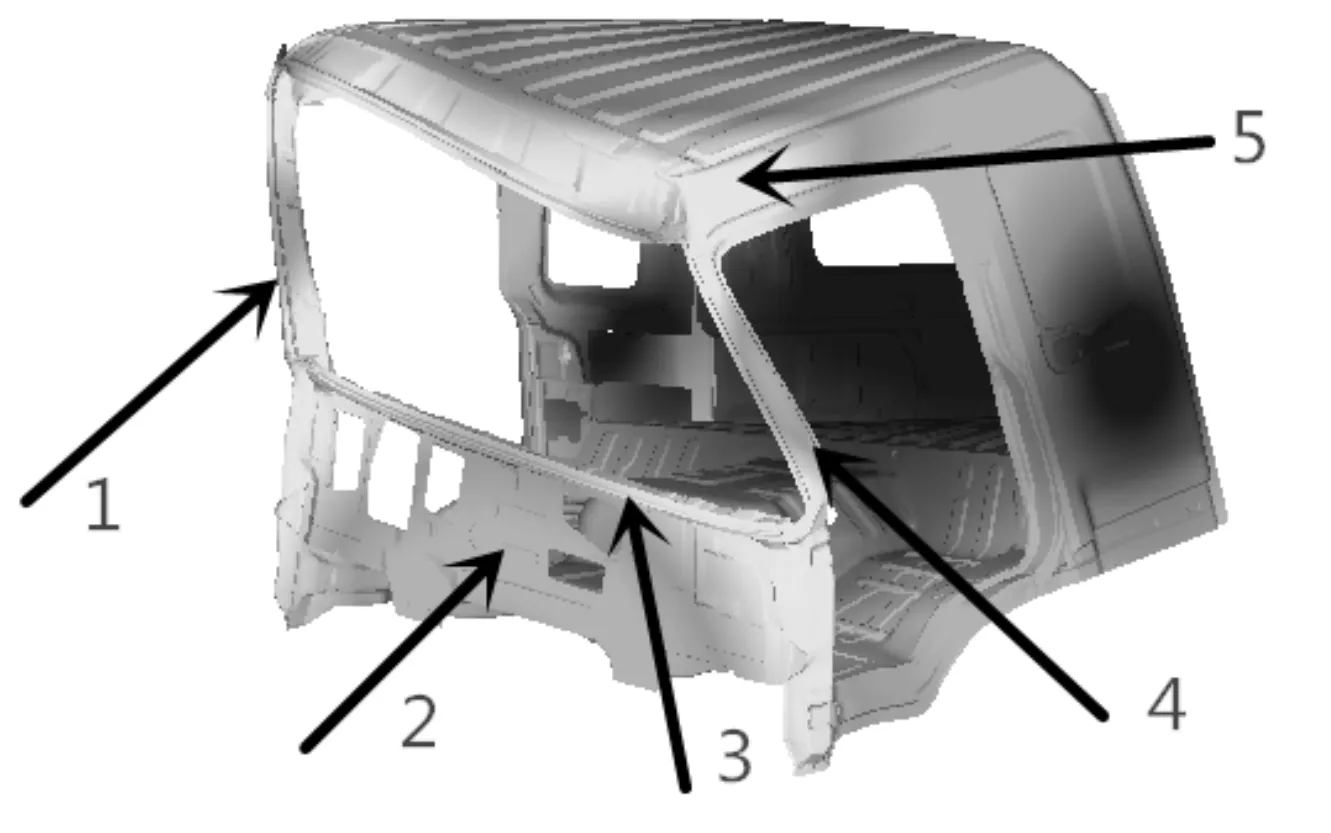

了解駕駛室的動態特性,從其模態特征出發,可以預測駕駛室受發動機、路面以及其他激勵源的影響。尤其是低階模態,不僅表現了駕駛室的整體剛度性能,也是表征駕駛室振動響應特性的重要指標。駕駛室前6階彈性模態頻率及其振型特點見表1, 1階模態如圖7所示。

表1 駕駛室前6階彈性模態頻率及其振型特點

圖7 1階模態振型

表1表明:駕駛室整體剛度偏軟,1階扭轉頻率較低,是駕駛室在動態行駛過程中可能與路面頻率重合的階次。由圖7可見:右前圍立柱外板1、前圍擋板2、前圍外橫梁3、左前圍立柱外板4、上角連接板5所在結構部分較為薄弱,變形量較大。

4 駕駛室板件靈敏度計算

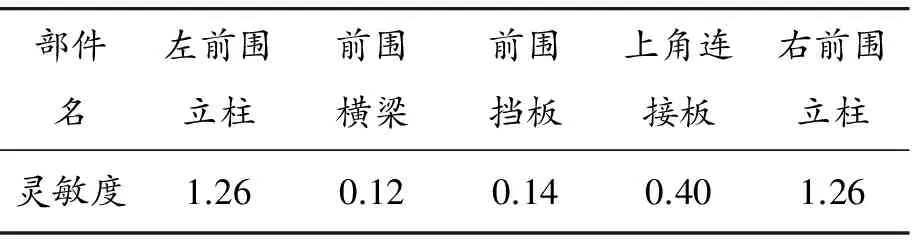

4.1 靈敏度分析

由上述靜態與動態分析能夠獲得駕駛室較為薄弱的部位是左右前圍立柱外板、前圍擋板、前圍外橫梁、上角連接板。為提高優化計算的效率,不改變原始結構的外形尺寸,只以選用部件的厚度屬性作為優化的設計變量。

各個板件的靈敏度見表2,其中前圍立柱外板的靈敏度遠大于其他的板件靈敏度。考慮到駕駛室結構零件的可制造性和最大限度地減少模具的改變量,降低改進成本等工程應用的實際,僅選擇前圍立柱外板的厚度進行調整。

表2 1階頻率對板件厚度的靈敏度 Hz/mm

4.2 駕駛室板件尺寸優化過程及結果分析

商用車的常用車速為30~70 km/h,引起的激勵頻率遠低于15 Hz。針對駕駛室內的乘坐人員而言:人體內臟器官的共振頻率為4~8 Hz,人的脊椎系統對在8~12.5 Hz 頻率范圍的振動激勵非常敏感,因此駕駛室的1階模態頻率應該避開這些頻率范圍。擬優化的目標為將駕駛室1階模態頻率提高到15 Hz以上[8]。

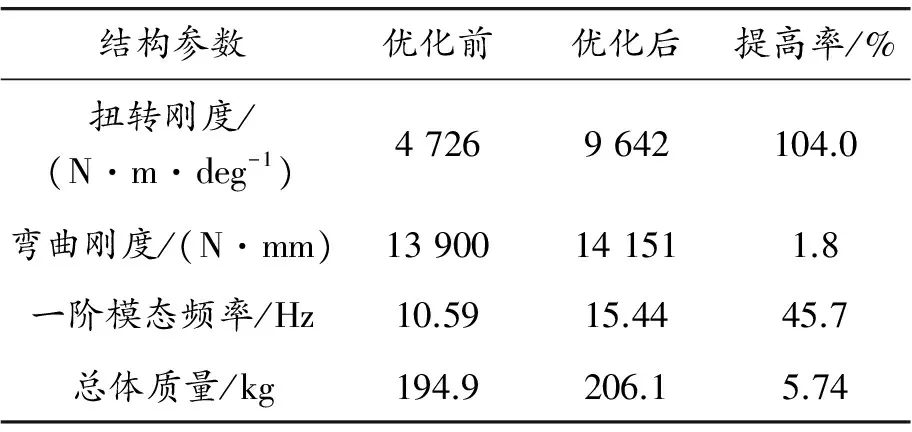

以前圍立柱外板的厚度為設計變量,以駕駛室1階扭轉頻率最大為目標進行優化計算。當駕駛室前圍立柱的厚度為3 mm時,目標函數超過15 Hz。以模態扭轉頻率為優化目標是否對駕駛室的其他特性有所影響,這在優化中無法全面考慮,因此以優化模型重新計算駕駛室的扭轉剛度、彎曲剛度、模態特性。優化后駕駛室整體靜態剛度計算結果為:

優化前后的整體剛度提高了104%,優化后駕駛室彎曲剛度與優化前相比變化不大。

如表3所示,結構優化后具有較好的振動特性,同時,駕駛室本體質量比原來增加不多,兼顧了輕量化的要求,其他靜態性能也能得到較好的保證。

表3 駕駛室結構參數優化前后對比

5 結論

1) 以CWELD單元作為薄壁件的焊點連接,可以更好地模擬駕駛室結構特性,對于模型的修正有較好的靈活性。

2) 靜態的扭轉剛度、1階模態顯示了駕駛室剛度待加強的部位,可以作為下一階段靈敏度分析的基礎。

3) 進行了基于尺寸的靈敏度分析,在不改變基礎結構前提下,有效地減少了計算量,具有很好的工程價值。

[1] 王忠校,郭茂林.車身產品開發過程中CAE分析的應用[J].汽車工程,2007,29(7):554-557,549.

[2] 胡濤,李軒,李朝陽.制脂釜運動合成減速機內攪嚙合副的有限元分析[J].重慶理工大學學報:自然科學版,2013(2):45-48,56.

[3] 王斌,黃春躍,梁穎,等.微尺度BGA焊點拉伸過程有限元仿真分析[J].電子元件與材料,2014,33(7):80-84.

[4] 王亦金. 動車組旋轉座椅有限元計算分析[J]. 重慶理工大學學報:自然科學版,2014(4):33-36.

[5] 樊黎霞,劉偉.基于隨機有限元法的武器身管壽命預測[J].四川兵工學報,2013(2):8-11.

[6] 韓文強,何輝波,李華英,等.20CrMo鋼干切削過程的有限元分析及性能實驗[J].西南大學學報:自然科學版,2014(4):185-191.

[7] 王濤,李宏玲.基于有限元分析的客車振動試驗研究[J].客車技術與研究,2013(5):46-50.

[8] 趙霞, 陳小強.三角形變形脊波導特征值的有限元分析[J].激光雜志,2013(6):9-10.

[9] 孫加平,張袁元,李舜酩,等.某重型卡車駕駛室振動測試與診斷[J].機械設計與制造,2012,(9):213-215.

[10]賀巖松,張軍峰,徐中明,等.道路試驗條件下商用車駕駛室振動舒適性優化[J].重慶大學學報,2012,35(10):1-8.

[11]高云凱,張海華,余海燕.轎車車身結構修改靈敏度分析[J].汽車工程,2007,29(6):511-514,536.

[12]陳茹雯.某軍車車身有限元分析及拓撲優化[D].南京:南京理工大學,2004.

[13]楊輝,張瑞亮,王鐵,等.自卸車駕駛室懸置系統試驗與優化[J].汽車技術,2015(7):4-7.

[14]Kodivalam S,Yang R J.Multidisplinary design optimization of a vehicle system in a scalable high performance computing environment[J].Structural and Multidisciplinary Optimization,2004,26:256-263.

[15]楊英,趙廣耀,孟凡亮.某轎車白車身結構靈敏度分析及優化設計[J].東北大學學報:自然科學版,2008,29(8):1159-1163.

[16]Els P S.The applicability of ride comfort standards to off-road vehicles[J].Journal of Terramechanics,2005,42(1):47-64.

[17]Shaver Robert M,Kuang-Jen J.Body Chassis Dynamic Response Under Experimental ModalTest[J].SAE Paper,2005(1):2463.

(責任編輯 劉 舸)

Vibration Simulation and Optimization of Cab Based on Size Sensitivity

NI Jian-hua

(Jiangsu KAWEI Automotive Industry Group Co., Ltd., Zhenjiang 212323, China)

Through the establishment of the cab finite element modeling, this paper analyzed its static rigidity (torsional rigidity and bending stiffness) and modal analysis to understand the static and dynamic characteristics. This paper also took the cab first order torsional frequency as the optimization goal to influence the cab torsion stiffness of the key sheet thickness as optimization variables and to conduct sensitivity analysis. Finally, by comparison, the vibration characteristics of the cab through the optimized have a 104 % increase on torsional rigidity and the first-order mode frequency of cab improves 4.85 Hz overall, thus it effectively improves the vibration characteristics of the cab. Methods and conclusions of this paper can be used as an important reference optimizing the cab or other structures in some engineering significance.

cab; finite element; sensitivity; modal; structural optimization

2015-05-20 基金項目:國家自然科學基金資助項目(51405221)

倪建華(1973—),男,江蘇寶應人,主要從事車輛系統動力學研究。

倪建華.基于尺寸靈敏度的駕駛室振動仿真與優化[J].重慶理工大學學報:自然科學版,2015(9):38-41.

format:NI Jian-hua.Vibration Simulation and Optimization of Cab Based on Size Sensitivity[J].Journal of Chongqing University of Technology:Natural Science,2015(9):38-41.

10.3969/j.issn.1674-8425(z).2015.09.006

U463

A

1674-8425(2015)09-0038-04