有源信標電纜的研發

黑廣杰,張惠琴,呂 淳

(天水鐵路電纜有限責任公司,甘肅 天水741000)

0 引言

有源信標電纜主要用于城市軌道交通信號系統中,用于將地面信標應答器(鐵路專用的一種信號設備,用于將地面信息傳輸給列車,同時將列車的運行狀態信息傳輸給控制室)和線路側電子設備單元(LEU)連接起來,組成一個獨立的控制系統,可實現車地之間的數據傳輸,能夠準確定位列車的運行位置,判斷列車的運行方向,測定列車的運行速度等,并傳送各種報文信息。該系統在地鐵輕軌系統中起著非常重要的作用。而有源信標電纜作為信息的傳輸通道,其性能好壞直接影響到信號傳輸的質量。

1 有源信標電纜的結構設計

1.1 產品的性能要求

有源信標電纜的型號為ET 2PI795,規格為1×2×0.88 mm2。我公司最初是與卡斯柯信號有限公司進行聯合研發的。根據該電纜的應用特點和傳輸要求,該電纜必須具備以下性能要求:

(1)電纜的最大直徑13 mm;

(2)導體的直流電阻≤22Ω/km;

(3)電纜的特性阻抗指標為(95±5)Ω;

(4)衰減常數在50 kHz時≤3.5 dB/km,在560 kHz時≤7.5 dB/km,在1 000 kHz時≤10 dB/km;

(5)電纜的最大拉斷力不小于1 500 N;

(6)電纜具有低煙無鹵阻燃特性,能夠通過GB/T 19666規定的C類成束燃燒試驗;

(7)電纜具有良好的彎曲性能,能夠滿足地鐵輕軌的敷設要求;

(8)電纜具有良好的屏蔽性能,50 Hz下的屏蔽系數為0.9,能夠滿足地鐵輕軌環境的要求。

1.2 產品結構的設計和參數計算

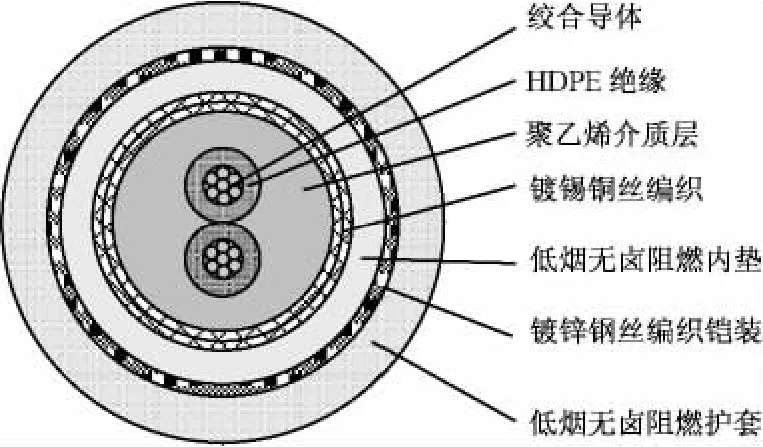

根據上述要求和我公司多年生產地鐵輕軌電纜的經驗,我們先對產品的結構做初步設計:

(1)導體采用多股軟銅線絞合,滿足產品彎曲性能要求,導體的截面為0.88 mm2。

(2)絕緣層采用高密度聚乙烯(HDPE)絕緣料,介質層采用線性低密度聚乙烯(LLDPE)樹脂料,由于聚乙烯的介電常數和介質損耗都相對較小,適合于做通信類電纜的絕緣和介質,且聚乙烯具有低煙無鹵性能,能夠滿足地鐵輕軌的使用環境要求。

(3)屏蔽層采用雙層鍍錫銅絲編織,每層的編織密度不小于85%,采用編織屏蔽不但可提高產品的屏蔽性能,還可保證產品具有良好的彎曲性能。

(4)為增加屏蔽效果并提高產品的抗拉強度,增加一層鍍鋅鋼絲編織鎧裝層,并在銅絲編織和鋼絲編織之間設置一層低煙無鹵阻燃隔離層。

(5)外護套采用90℃防紫外線低煙無鹵阻燃護套,可提高產品的抗開裂性能和阻燃性能,保證產品的使用壽命滿足要求。

產品結構的初步模型見圖1。

圖1 產品結構模型圖

由于該產品所使用的頻率較高,最高頻率為1 MHz,因此,可以參照高頻對稱通信電纜的計算方法進行結構尺寸設計和電氣參數計算。

電纜的各個參數都是相互關聯的,為了簡化計算,在高頻下,我們只根據電纜的特性阻抗Z對產品進行設計,然后再對產品的其它電氣參數進行驗證。

在1 MHz下:

式中:Z為特性阻抗;L為電感;C為工作對電容;Ds為屏蔽層內徑或介質層外徑;d為絞合導體外徑;a為導體中心距離;k為渦流系數,對于銅,k=21.3×10-Q(x)為與x(x為與導體直徑和渦流系數有關的物理量,x=kd/2)有關的系數,可查表求得,當x≥10.0時,Q(x)為屏蔽層的相對磁導率。

根據上述公式我們初步設計出產品的結構尺寸,再進行驗證和調整,經過大約2~3次的調整,試制出符合要求的產品結構尺寸。最后確定出的產品結構尺寸如下:導體采用多根銅絲絞合,導體截面為0.88 mm2,絞合后的導體直徑1.2 mm,絕緣外徑2.3 mm,介質層外徑6.6 mm,雙層鍍錫銅絲編織外徑7.8 mm,鎧裝層采用低碳鍍鋅鋼絲編織,護套采用低煙無鹵阻燃護套,護套外徑13.2 mm。

2 產品的首件檢驗

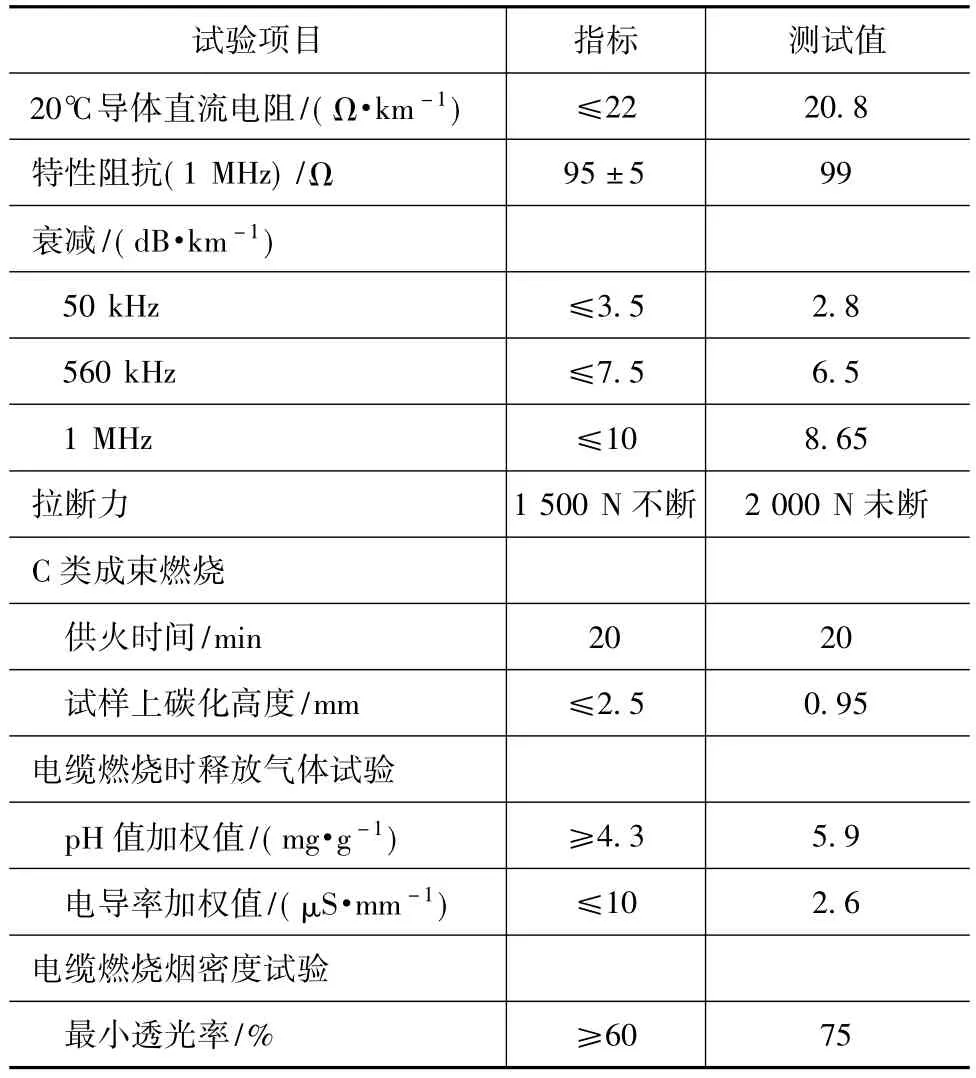

對首件產品的電氣性能進行測試,實測結果見表1。

表1 產品性能測試結果

3 產品的性能改進

產品首件測試合格后,進行了批量的驗證,性能指標均符合要求。但產品在用戶使用過程中出現了兩個問題:一是產品剝皮困難,影響施工效率,而且在剝皮過程中容易損傷導體;另一個問題是產品在試用期間出現導體斷裂現象。

3.1 原因分析

為了解決這個問題,我們專門到現場進行實地分析。

(1)剝皮困難是因為介質層是一個實芯結構,而線對是一個螺旋絞合結構,介質層緊緊擠包在線對周圍及線對縫隙處;同時,由于介質層材料和絕緣材料相同,在擠出過程中很容易發生粘連,這兩個原因共同造成了剝皮困難而影響施工。

(2)導體斷裂是由于導體受到連續強烈的振動所致,因為信標電纜接在信標應答器上,而信標應答器就放置在兩個導軌之間,當列車經過時,由于強烈的振動,使連接在信標應答器上的電纜端頭導體發生部分或整體斷裂。

3.2 剝皮困難的解決方案

對于絕緣與介質層粘連的現象,我們采取了三種方案:

(1)在擠包介質層時,在絕緣層上涂滑石粉;

(2)改變介質層材料,采用低煙無鹵阻燃材料;

(3)采用空管的擠包方式(擠出過程注入一定的氣壓來保證空管成形)。

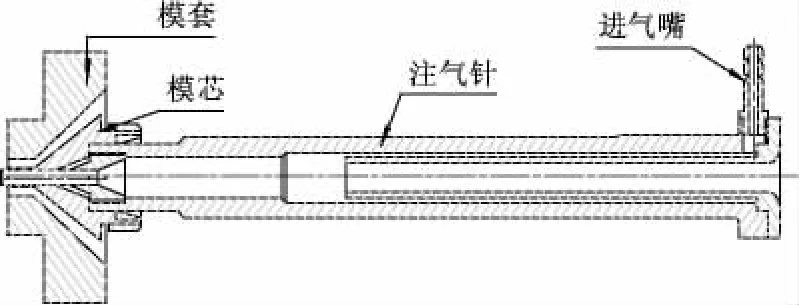

對上述三種方案分別進行試制,結果如下:第一種方案在生產過程中容易造成滑石粉在模具口堆積,引起絕緣斷膠,不能保證產品的定長;第二種方案試制出產品后,產品的衰減和阻抗變化較大,且剝皮仍然困難,用戶還是不滿意;第三種方案試制結果比較理想,因為注氣時,氣體會快速降低介質層內壁的溫度,使介質層與絕緣層不發生粘連,同時,由于介質層變成管狀結構,減少了剝線時的阻力。

為了保證介質層管狀的圓整,必須采用專門的擠出模具,增加注氣裝置,在生產過程中控制好注氣的壓力,為此,我們還專門做了一套工裝,氣壓調節表采用量程小、精度高的儀表。工裝模具圖見圖2。

圖2 介質層生產工裝模具圖

由于介質層采用了管狀結構,介質層的介電常數發生了變化,因此,對絕緣外徑和介質層的外徑還要進行適當調整方可滿足要求,但這時的調整量已經很小,不用再進行計算,只要經過微調和驗證就可達到要求。

3.3 導體斷裂的解決方案

(1)對每盤下車的導體都要進行拉伸試驗,保證每根導體的伸長率都在22%~26%之間,保證絞合導體的柔軟性和均勻性。

(2)對絞合后的裸導體進行規定次數的彎折試驗。進行彎折試驗的設備是我公司根據電纜的現場使用情況而自制的。該試驗方法與其它標準規定的試驗方法不同在于,其它標準規定的試驗方法中,導體在彎折處都有一個彎曲半徑,而我公司的試制方法是導體彎折處成直角,因此,其試驗條件更嚴格,按照我公司規定的試驗方法進行試驗合格后,導體可充分滿足現場的使用要求。

(3)介質層采用管狀結構,也可增加導體的抗振斷能力。

改進后的產品結構見圖3。

圖3 改進后的產品結構圖

目前,我公司已經為多條線路提供大批量的有源信標電纜產品。自我公司產品改進以后,未再發生過用戶質量問題反饋情況。

4 生產工藝控制

由于有源信標電纜的技術要求較高,因此,生產過程中必須嚴格控制工藝精度。絞合導體應圓整光滑,單絲伸長率保持一致,絞合后對每盤導體進行彎折試驗;絕緣同心度應達到97%以上;線對絞合時放線張力要松緊合適,絞合節距要穩定均勻;介質層要控制好厚度、外徑和圓整度,特別是生產過程中要控制好注氣壓力等。

5 結束語

有源信標電纜是我公司根據客戶要求而研發的產品,產品從研發到工藝定型,經歷了大約三年時間,產品的各項性能全部符合用戶要求,該產品已經取得了國家電線電纜檢測中心的檢測報告,并且被

批量應用到地鐵輕軌市場中。

[1]鄭玉東主編.通信電纜[M].北京:機械工業出版社,1982.