五軸加工機床:現狀和趨勢

■同濟大學 張 曙

五軸加工機床:現狀和趨勢

■同濟大學 張 曙

概述

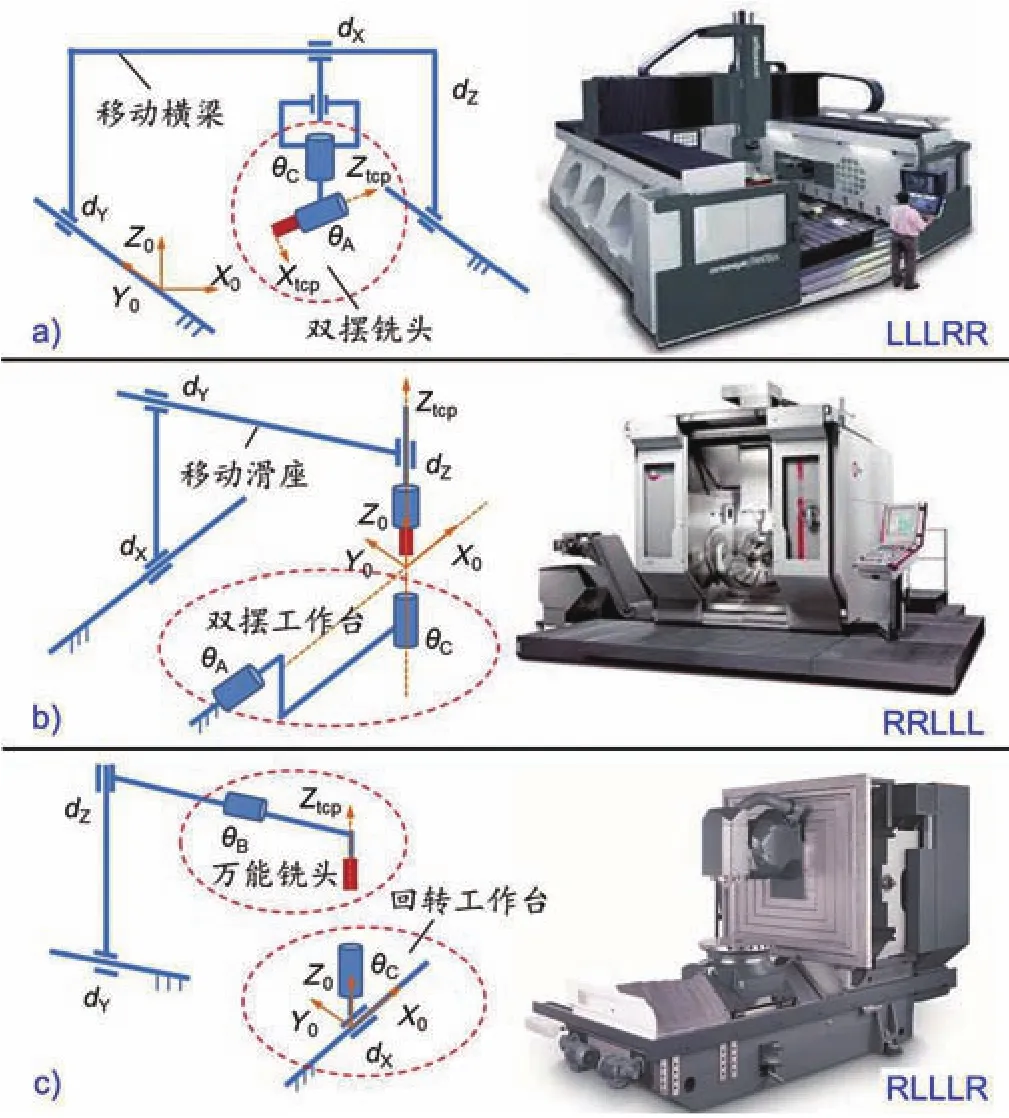

隨著航空航天、模具和汽車等工業的發展,產品零件的結構和形狀越來越復雜,精度要求越來越高,對五軸加工機床的需求日益增長。五軸加工機床是指具有3個數控直線移動軸和2個數控回轉軸的機床。五軸加工機床的配置多種多樣,配置各異。從運動設計的角度,假定傳動鏈從工件開始到刀具,直線運動以L表示,回轉運動以R表示,具有3個移動軸和2個回轉軸的五軸加工中心的運動組合共有7種:RRLLL、LRRLL、LLRRL、LLLRR、RLRLL、RLLRL和RLLLR。其中最常見的運動組合有3種:LLLRR、RRLLL和RLLLR。這3種運動組合及其典型結構配置如圖1所示。

圖1a所示是動梁式龍門加工中心,其運動組合為LLLRR。工件安裝在固定工作臺上不動,橫梁在左右兩側立柱頂部的滑座上移動(Y軸),主軸滑座沿橫梁運動(X軸),主軸滑枕上下移動(Z軸),雙擺銑頭作A軸和C軸偏轉。

圖1b是立式加工中心,其運動組合為RRLLL。工件固定在A軸和C軸雙擺工作臺上,橫梁沿左右兩側立柱移動(X軸),主軸滑座沿Y軸移動,主軸滑枕沿Z軸上下移動。

圖1c也是立式加工中心,但其運動組合為RLLLR。工件固定在C軸回轉工作臺上,工作臺沿X軸移動。主軸滑座沿Y軸和Z軸移動,萬能銑頭可作B軸回轉。

每種運動組合可有不同的結構配置方案。例如,動梁龍門式機床和動柱龍門式機床都屬于LLLRR運動組合,車銑復合加工和銑車復合加工大多屬于RLLLR運動組合,而RRLLL運動組合可包括A/C軸和B/C軸雙擺工作臺。具有雙擺工作臺的4種不同工作臺布局的五軸加工中心如圖2所示。

綜上所述,隨著應用領域、加工零件的形狀、尺寸和精度要求不同,五軸加工機床具有多種多樣的結構和配置方案。

圖1 五軸加工機床的運動組合和配置形式

典型案例分析

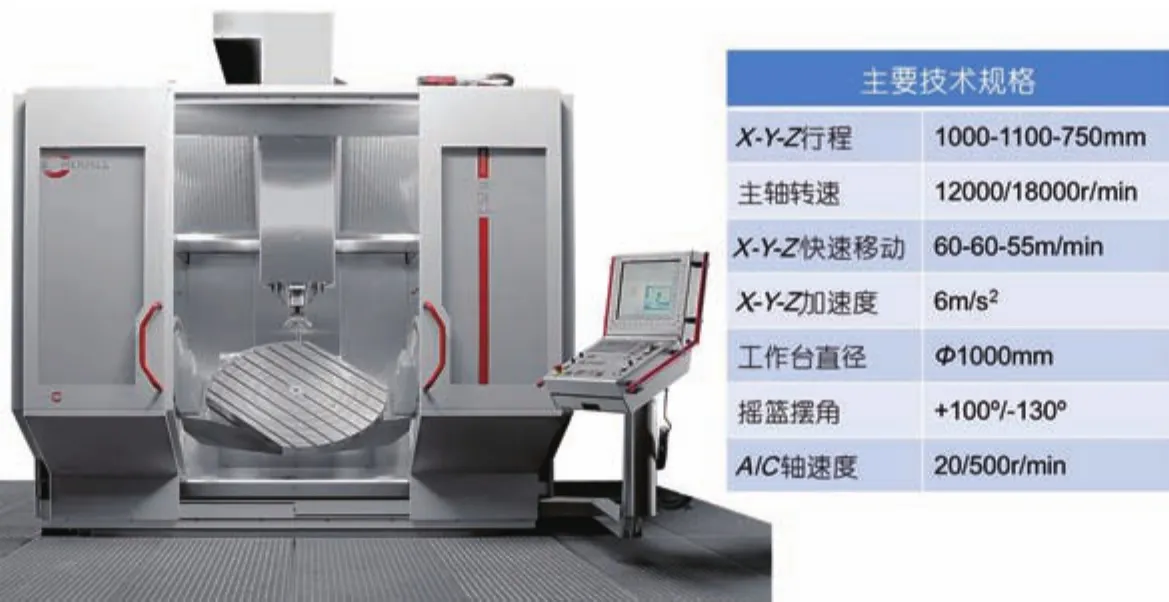

1. 哈默C52加工中心

德國哈默(Hermle)公司的C52加工中心是搖籃式雙擺工作臺五軸加工機床,適用于航空航

天、模具制造、能源和半導體工業,其外觀和主要技術規格如圖3所示。

從圖中可見,搖籃式雙擺工作臺采用縱向布局,回轉工作臺直徑為f1 000mm,由力矩電動機直接驅動,結構緊湊,最高轉速為500r/min。搖籃采用伺服電動機和無背隙齒輪傳動,擺動范圍為+100°/-130°,可以進行五軸聯動的立/臥式車削加工或五軸聯動銑削加工和5面銑削加工。車削時工作臺最大載荷為1 000kg,銑削時工作臺最大載荷為2 000kg,可以從機床上方裝卸較重的大型工件。

為了提高機床的動態性能,哈默公司研發了獨特的總體結構配置:移動部件輕量化。框架式主軸十字滑座在高臺式床身的頂部,完成X-Y方向移動,主軸滑枕作Z軸垂直方向移動,采用盤式刀庫,如圖4所示。

從圖中可見,主軸下層滑座由安裝在床身左右兩側壁上的伺服電動機和滾珠絲杠沿3根線性導軌移動,以實現重心驅動,避免移動過程的偏斜,提高了機床的工作精度。

哈默C52加工中心在車銑復合加工時采用海德漢640數控系統,包括提高動態效率的主動顫振控制、自適應進給控制和提高動態加工精度的主動振動阻尼、載荷自適應控制等智能模塊。

圖2 不同雙擺工作臺布局的五軸加工機床

圖3 哈默C52加工中心

圖4 哈默C52加工中心的總體結構配置

2. 西田YMC430-II精密加工中心

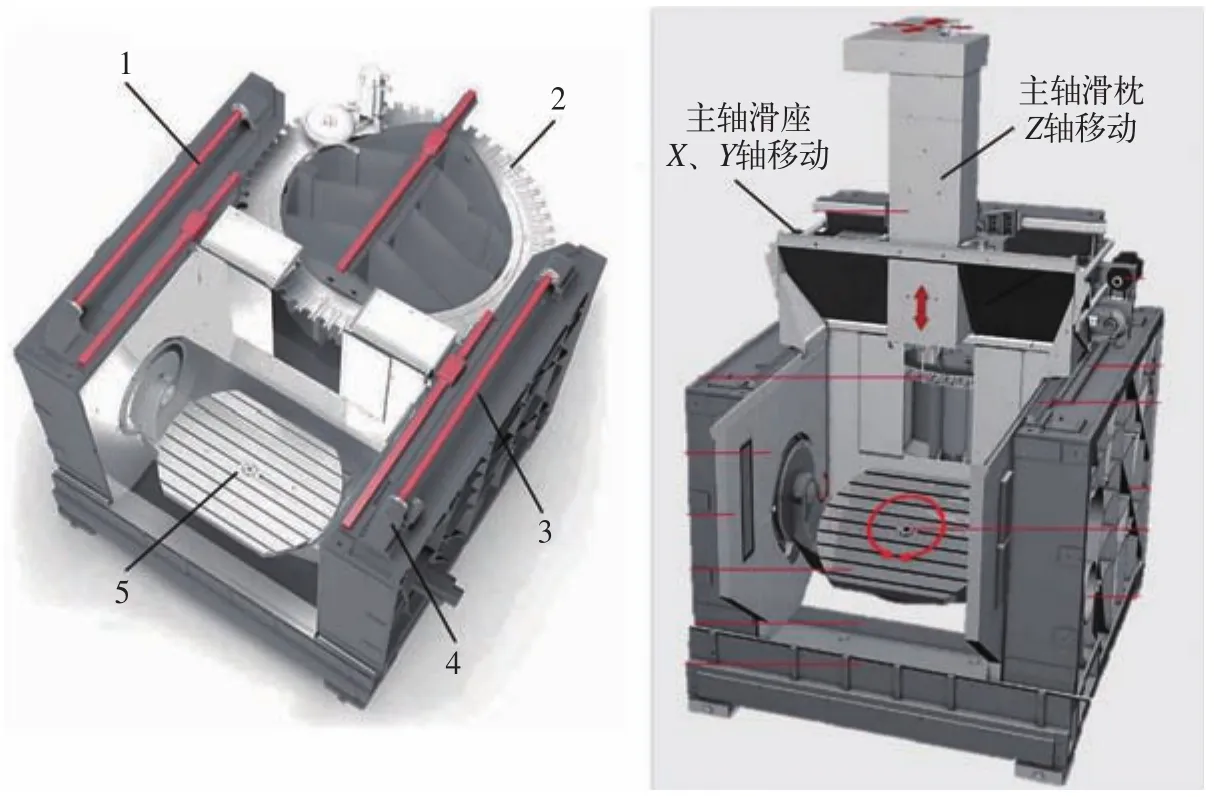

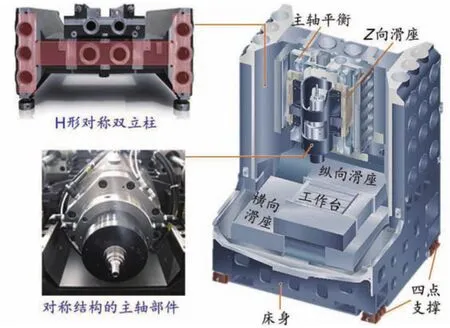

日本西田(Yasda)公司的YMC430-II精密加工中心主要用于加工微小的高精度零件,在結構設計上特別注意提高剛度和減少熱變形的影響,其總體結構配置如圖5所示。

從圖中可見,橫截面呈H形的、左右前后4個方向都對稱和斷面系數大的整體龍門式雙立柱,保證了機床結構的高剛度、高精

度和熱穩定性。主軸滑座和主軸部件位于H形立柱的正前方,具有重量平衡系統,以保證Z軸移動的精度,結構對稱,基本上抵消熱變形所引起的刀具中心點相對工作臺的偏移量。

YMC430-II加工中心的X、Y、Z軸皆由相互對稱配置2個直線電動機驅動,行程范圍分別為420mm、300mm和250mm,快速進給20m/min,采用高剛度和高精度的線性導軌(小直徑滾珠、8滾道循環、加長型滑塊)導向,以提高移動精度和剛性,簡化機械結構,避免反向背隙,保證機床的動態性能。

主軸轉速范圍2 0 0~4 0 0 r/min,在主軸滑座下方配置有盤式刀庫,標配容量32把刀,刀具最大直徑f50mm,刀具最大長度120mm,刀具最大重量500g。

該機床的平移工作臺面積為600mm×350mm,其上安裝R10型雙擺工作臺,B軸擺動范圍-10°/+100°,C軸360°回轉,從而構成五軸聯動加工機床,最大加工直徑250mm。主軸的定位精度在全行程范圍內的實際測量值分別為0.508μm、0.356μm和0.316μm,X-Y運動軸的圓度為0.60μm。B、C回轉軸的雙向定位精度分別為0.95sec和1.19sec。在加工圓錐表面時圓度為1.24μm,皆明顯高于同類機床。

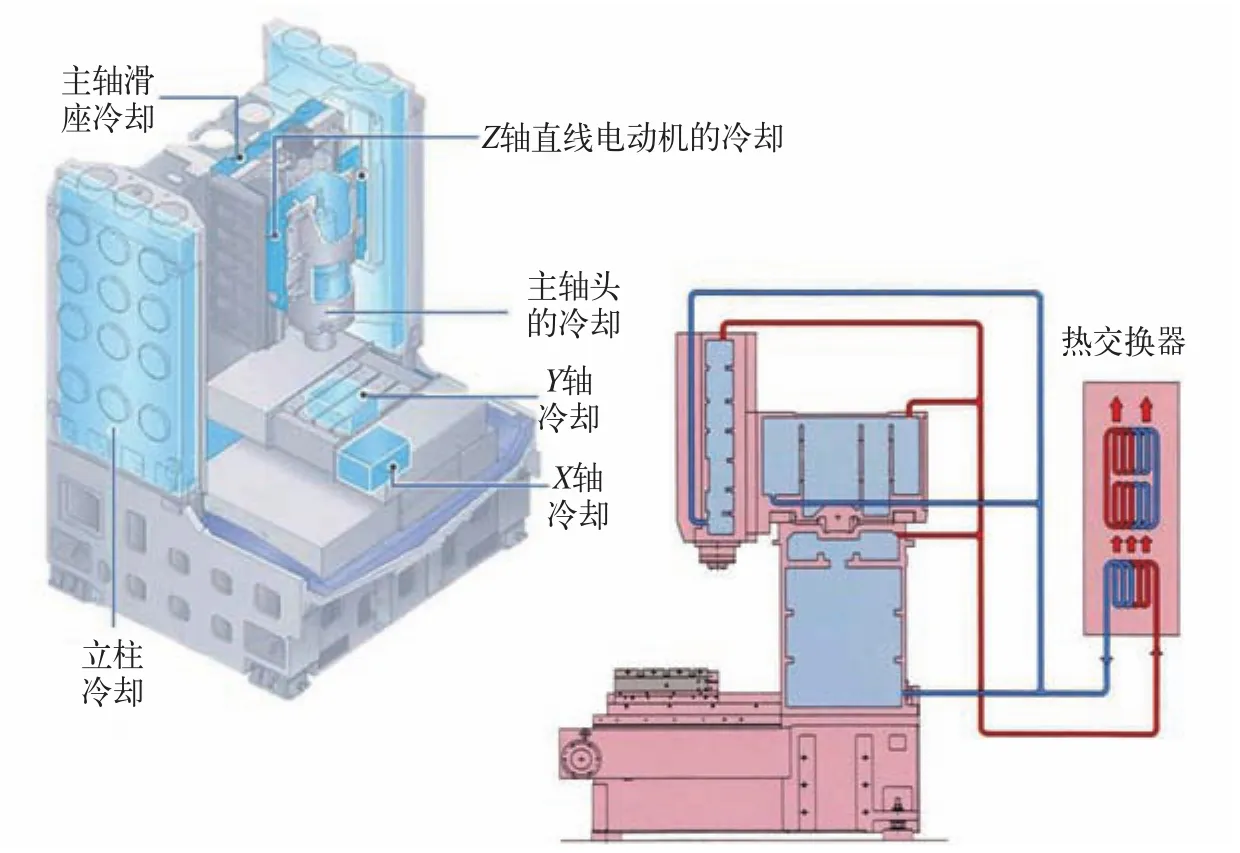

完善的熱管理系統是YMC430-II機床的最大特點之一,是保證機床高精度的關鍵。機床的冷卻部位循環原理如圖6所示。

從圖中可見,機床在6個部位配置循環液冷卻系統:①立柱的內冷卻。②主軸頭的內冷卻。③主軸滑座的內冷卻。④X軸直線電動機的冷卻。⑤Y軸直線電動機的冷卻。⑥Z軸直線電動機的冷卻。制冷裝置輸出溫度較低的冷卻液進入各冷卻部位,將熱量帶出,溫度較高的冷卻液再回到熱交換器中再度進行制冷。

圖5 西田YMC430-II精密加工中心的總體結構配置

圖6 西田YMC430-II的冷卻部位和循環系統

3. 米克朗 HSM 600U LP高速加工中心

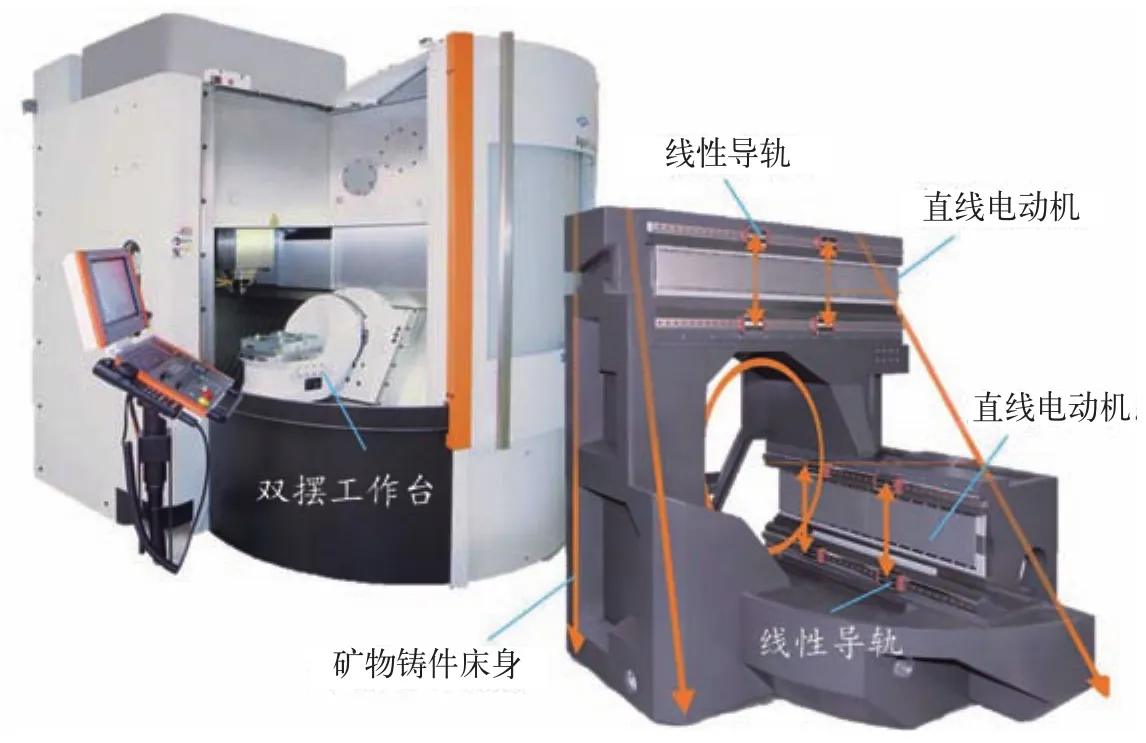

GF加工方案集團旗下的米克朗公司生產多種型號的高速(HSM)、高性能(HPM)和高效率(HEM)加工中心。其中HSM 600U LP加工中心是在原有HSM系列的基礎上改進設計而成,工作臺直徑600mm,最大載荷120kg,適合模具制造和其他中小批量精密制造企業加工高精度和高表面質量的零件,機床的外觀和結構如圖7所示。

從圖中可見,該機床的3個移動軸X、Y、Z和2個回轉軸B、C皆采用直接驅動方式。機床的床身、立柱和橫梁為一個整體封閉結構,上窄下寬,呈金字塔形,采用礦物鑄件(樹脂混凝土),具有良好的阻尼特性,保證了機床的剛度和穩定性。中間有O形

孔道,以便與托板交換裝置或刀庫聯結。線性導軌布置在直線電動機的兩側,使兩線性導軌之間的有較大的距離,驅動力盡可能在移動部件的重心。

機床采用STEP TEC智能電主軸,最高轉速30 000/36 000/ 42 000r/min可選。其intelliSTEP智能化系統可以控制和優化電主軸的工況。例如,主軸端軸向位移、溫度、振動和刀具拉桿位置等,預測主軸在不同工況下的工作壽命。

該機床的另一重要特點是“聰明機床”軟件。包括機床保護、提高加工精度和提高生產力3個方面。例如,智能溫度控制、操作支持系統、高級加工過程和遠距短信通知等。

圖7 HSM 600 ULP加工中心的外觀和結構

數控系統的新趨勢

數控機床不僅延伸人的體力,更延伸人的智力,變得越來越聰明。高端數控機床正在向智能化、集成化、網絡化和綠色化發展,起主導作用的不是機械和電氣部分的硬件,而是知識和軟件。數控系統已經從單純的運動控制發展到參與生產管理和調度。隨著與信息和通訊技術的深度融合,現代數控機床已經不僅是一臺加工設備,而是工廠網絡,甚至智慧城市中的一個節點。

智能手機的出現改變了人們的生活和工作方式,多點觸摸屏、各種APP應用和微信正在改變人的觀念和習慣。若將智能手機的某些功能和特征移植到機床數控系統,無疑會大大拓展數控系統的功能,使機床操作更加符合人們的生活習慣,變得簡單和方便。因此,采用圖形化的信息提示、圖形化的軟件的人機界面已成為新一代數控系統重要特征。

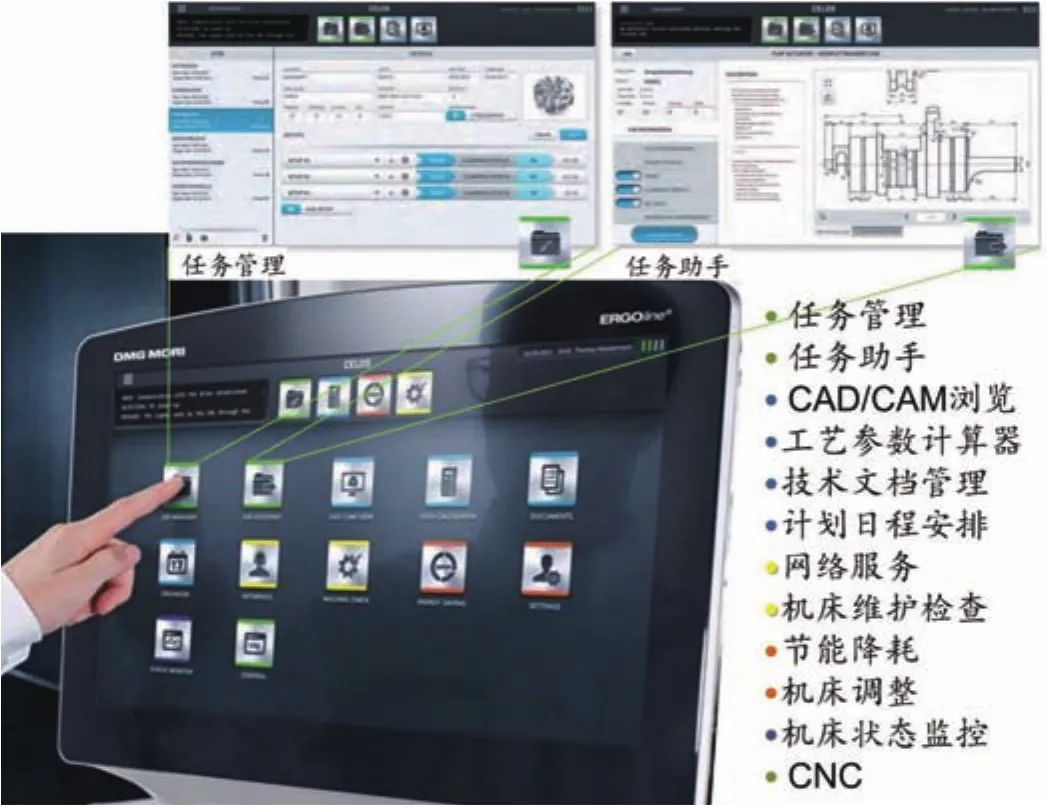

德馬吉森精機公司在西門子和三菱數控系統的基礎上推出新一代數控系統的人機界面和操作系統CELOS,它打破了傳統數控系統人機界面的模式,采用多點觸控顯示屏幕和類似智能手機的圖形化操作界面,拉近了機床操作和生活習慣的距離。

CELOS簡單易用,就像使用智能手機一樣。CELOS簡化和加快從構思到成品過程,并且還奠定無紙化生產基礎。此外,CELOS應用程序為用戶提供一體化和數字化管理、文檔查看和加工任務單、加工過程和機床數據顯示功能,而且CELOS還兼容PPS和ERP系統,能連接CAD/ CAM應用軟件并可使用其他未來CELOS應用程序。

目前,CELOS 有12種APP應用,從CAD/CAM瀏覽、加工任務管理直到數控加工,功能齊全,各種APP應用皆可一鍵直達,操作非常方便,

圖8 CELOS的APP應用菜單

如圖8所示。從圖中可見,

這些應用的圖標可分為5種類型,第1類圖標是與生產相關的APP應用,包括數控程序、加工任務管理、任務助手。第2類圖標是輔助功能APP應用,包括CADF/CAM瀏覽、工藝參數計算器、工藝文檔管理。第3類圖標是技術支持APP應用,包括網絡服務和機床檢查。第4類圖標是有關配置的APP應用,包括節能降耗和機床調整。第5類圖標是機床狀態監控的APP應用。

CELOS力求通過這些APP應用,實現無圖樣化的加工,使用戶實現對訂單、工藝流程數據、機床數據的一體化數字管理、記錄存檔和可視化處理。例如,任務管理和任務助手APP,能夠實現對加工任務的管理,幫助機床操作人員通過網絡進行計劃、準備、優化和系統化處理加工任務。

首先,所有與生產相關信息,如數控程序、工件、刀具和夾具等,都集中在一個加工任務中,并立即顯示在“任務管理器”中。加工任務單所需的所有文檔、數據和信息都用結構化方式管理。例如,這些數據可在以后的加工中或重復訂單中被快速訪問。

通過“任務助手”,經過數字化準備的加工任務單可在以后被系統地執行。在此過程中,首先對加工所需的所有數控程序和設備(刀具、夾具等)進行檢查。然后,通過對話框指導操作人員進行裝夾和準備加工任務。給出適當提示和要求必要的確認,確保機床操作人員的操作無差錯。只有完成這些步驟后才能開始加工。因此,即使是復雜加工任務或復雜工件,也能確保加工的高可靠性。

工藝計算器APP實現對工藝切削參數的計算,通過選定刀具、工件材料和背吃刀量等信息,計算出數控編程所需的進給速度、主軸轉速、切除率和切削功率等信息。節能降耗APP用于對機床啟動、待機、加工以及潤滑和冷卻進行優化配置,實現機床的用能管理。

狀態監控APP對機床狀態信息進行可視化的顯示,其界面如圖9所示。

左側圓圖是主軸負載大小和是否有振動,右側圓圖是3個直線和3個回轉驅動軸的負載。下方是零件加工任務和加工批量的進度完成情況及剩余時間。中間是有關機床的其他信息。“狀態監測”功能是操作人員與機床間聯系的起點。它提供有關當前訂單和訂單進度的重要績效指標,而且通過特殊圖標以及文字向操作人員顯示出現的任何錯誤、故障或所需的維護。

CELOS的APPs應用給數控機床的人機界面帶來了全新的變化,將機床的數控系統拓展成為數控加工的管理系統,揭示了數控系統人機界面開發的潛力,必將對數控系統設計和數控加工流程的數字化管理產生巨大的影響。

圖9 CELOS機床狀態監控界面

五軸加工機床的智能化

智能裝備的控制模式和人機界面將會有很大的變化,WiFi寬帶、藍牙近距通信等網絡性能的提高,基于平板電腦、手機和穿戴設備等基于網絡的移動控制方式會越來越普及。與時俱進的觸摸屏和多點觸控的圖形化人機界面將逐步取代按鈕、開關、鼠標和鍵盤。人們,特別是年輕人已經習慣智能電子消費產品的操作方式,能夠快速做出反應,切換屏幕,上傳或下載數據,從而大大豐富了人機交互的內容,同時明顯降低誤操作率。例如,對數控機床的操作可以通過筆記本、平板電腦和智能手機在WiFi環境下進行,如圖10所示。

從圖中可見,不僅人機的交互方式從控制面板延伸到移動終端,設備和工具之間也可以進行物與物的通信。機床的加工精度

和效率在很大程度上取決于刀具的狀態,如果在刀具或刀柄上嵌入芯片,就成為智能刀具。芯片不僅可以記錄在刀具預調儀上進行調整時的數據,還可以記錄刀具在機床的進行了多長的切削時間,還有多少剩余壽命,可以加工幾個零件等都可以讓操作者和有關部門了如指掌,減少停機和更換刀具的時間。智能刀具及其管理的概念如圖10所示。

在不同的加工情況下,往往需要設備具有不同的性能,可以根據設備工況的統計分析,可從設備供應商或第三方APP應用軟件商店購買和下載不同的軟件,以提高設備精度、加工速度或節能等,如圖11所示。

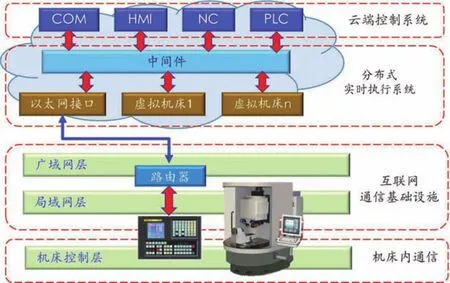

智能工廠的數控機床和機器人等智能裝備的未來發展重點已經不在硬件,感知外部環境和工況變化需要更加強大的計算能力、通信帶寬和速度,才能進行實時控制,形成真正的信息物理融合系統。它的特點是將設備的控制分為計算和過程兩部分,把運動控制保留在本地,而將計算移到云端,在云端“克隆”相應的虛擬設備,在云端進行虛擬制造,如圖12所示。

從圖中可見,需要計算能力的數控核心、可編程控制、圖形人機界面和通信等模塊構成設備群的云端控制系統,通過中間件控制虛擬機床1、虛擬機床2、虛擬機床n,同時通過以太網接口下傳至車間的路由器,連接不同機床的控制器,控制相應機床的運動,從而將虛擬機床與實體機床構成一對一的仿真和監控系統。

圖10 在WiFi環境下的人-機和機-機通信

圖11 提高設備性能的APP應用軟件商店

圖12 過程和計算分離的云數控系統

收稿日期:(20150707)