節能發動機智能車間/工廠

■清華大學機械學院副院長 鄭 力■機械科學研究總院顧問 陳長年

節能發動機智能車間/工廠

■清華大學機械學院副院長 鄭 力

■機械科學研究總院顧問 陳長年

著名智能物流、智能信息系統專家鄭力教授

汽車制造領域資深專家陳長年顧問

近年,國內各主流發動機工廠大都在建設數字化車間/工廠,智能化車間/工廠是數字化車間/工廠的升級,其重要區別在于后者只要求數字裝備(數控機床)組成的生產線,而前者則要求生產線采用智能裝備。

節能發動機主要包括汽油機缸內直噴技術、柴油機高壓共軌技術。科技部發布的“關于征集高新技術發展及產業化領域國家科技計劃預備項目的通知”中,汽車動力總成技術領域課題第一、第二就是汽油機缸內直噴、柴油機高壓共軌技術。以噴油嘴為代表的節能發動機精密加工,需求微納級智能機床:噴油器體深孔鉆銑高精多軸復合加工中心;噴油器體柱面成型和螺紋滾壓加工高精復合數控車削中心;數控硬車削機床;精密電火花噴孔機床;精密數控中孔座面磨床;高精度小孔珩磨及配珩機床;高精度數控內凹端面磨床;高精度數控凹圓弧凸輪軸磨床;高精度數控精密偶件外圓磨床等。這些零部件加工生產線需要采用智能機床。

節能發動機智能車間/工廠由智能工藝裝備系統、智能車間/工廠物流系統和智能車間生產信息系統三大系統組成。

智能工藝裝備系統

1. 生產線數字設計技術——協同仿真技術

數字化制造技術的核心是生產系統的仿真——在真實生產之前驗證生產系統的各種細節:物流、設備和布局等及其對產能、成品率和成本的影響;在真實生產之后提供幾乎是無限的生產柔性,測試對不同生產控制策略或新產品生產的影響;仿真可以使得工廠設計成本降低50%;采用了數字化制造技術的汽車制造企業,其產品推向市場的速度增加了30%,重復設計減少了65%,生產規劃流程精簡了40%,平均產量增長了15%。

新一代自動生產線的虛擬制造技術發展很快,采用數字化工廠應用軟件,建立起自己的產品制造工藝過程信息化平臺,再與本企業的資源管理信息化平臺和車身產品設計信息平臺結合,構成支持本企業產品完整制造過程生命周期的信息化平臺,進行制造過程管理(MPM)。

生產線仿真設計主要內容:生產系統仿真將車間內的各種生產單元作為基本對象,建立一個

車間的生產系統總體模型,對于單元之間的能力匹配與協同運作,研究優化的總體布局方案和運作模式,決定生產單元之間的緩沖區的設計。面向指定的生產能力水平,以建設成本和運行成本的總和最小為目標,進行優化設計,主要包括:①機器人(機械手)作業過程仿真。建立機器人(機械手)與工具系統、裝夾系統和搬運裝置協同運行的模型,進行仿真研究,優化自動化作業單元的布置與運行順序。②生產物流的規劃與仿真。對生產車間內的物料存儲與搬運設施,建立仿真模型,考察生產環節的匹配與協調,以及時、精確供應物料為目標,優化設計物流設施與人員的配置和布局,優化運行模式。③生產系統可靠性分析。保障生產系統發揮設計產能目標是生產系統設計的重要目標,然而由于各種原因,在設備可靠性、產品成品率等方面不可能達到100%,需要研究合適的方法,對生產系統的實際產能和可靠性進行分析與設計,這也是組成生產系統的關鍵技術之一。

2. 智能機床

智能機床能對自己進行監控,可自行分析眾多與機床、加工狀態、環境有關的信息及其他因素,然后自行采取應對措施來保證最優化的加工。即機床可自適應柔性和高效生產系統的要求。

智能機床還能實現生產線自動控制、工件自動調度和自動監控,部分關鍵工序實現工件質量自動檢測,刀具實現在線磨損監控、自動補償和自動報警等。

國外智能機床的主要智能模塊包括:主動振動控制——將振動減至最小;智能熱補償系統——動態控制和補償加工中由熱量引起的漂移;智能安全屏障——防止部件碰撞;移動通信系統——使機床與用戶始終保持聯絡等。

(1)主動振動控制。各坐標軸運動時的加、減速度產生的振動,影響加工精度、表面粗糙度、刀尖磨損和加工時間。具有此項智能的機床可使振動減至最小。

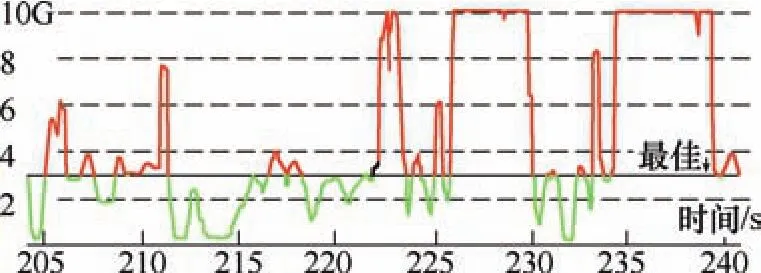

例如,日本MAZAK公司智能機床,在采用主動振動控制技術后,進給量為3 000mm/min,加速度為0.43g時,最大振幅由4μm減至1μm(見圖1、圖2)。

圖1 實時記錄的原程序加工時主軸的振動曲線

圖2 經過優化后的程序加工時主軸的振動曲線

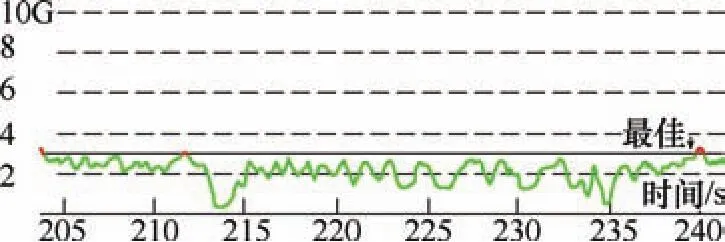

(2)智能熱補償系統ITC。高速加工中熱量的產生不可避免,優質的高速機床會在機械結構和冷卻方式上作相關的處理,但仍然不能100%地解決問題。所以在高度精確的加工中,機床操作人員通常需要在開機后等上一段時間,待機床達到熱穩定狀態后再開始加工,或者在加工過程中人為地輸入補償值來調整熱漂移。瑞士米克朗公司通過長期對切削熱對加工造成影響的研究,積累了大量的經驗數據。內置了這些經驗值的智能熱控制模塊能自動處理溫度變化造成的誤差(見圖3)。

圖3 裝載ITC系統后對Z軸漂移量的影響

(3)智能安全屏障——防止部件碰撞。當操作工人為了調整、測量和更換刀具而手動操作機床時,一旦“將”發生碰撞時(即在發生碰撞前一瞬間),運動立即自行停止。

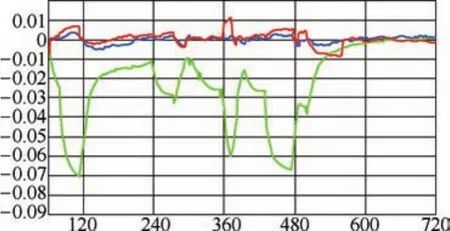

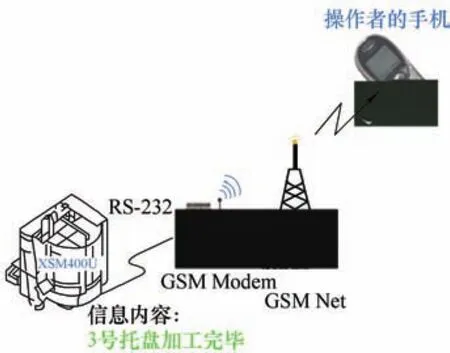

(4)移動通信系統和語音提示功能。瑞士米克朗公司的移動通信系統:為了更好地保障無人化自動加工的安全可靠性,該公司將移動通信技術運用到了機床上。只要將機床配置SIM卡,它便可以按照設定的程序,實時地將機床的運行狀態,比如加工完畢或出現故障時,發送給存貯在機床聯系人表里的相關人

員的手機上(見圖4)。

MAZAK公司的語音信息功能:當工人手動操作和調整時,用語音進行提示,以減少由于工人失誤而造成的問題。

MAZAK公司最新推出的“Smooth Technology”(流暢技術),是其智能機床的新發展。采用新一代數控系統MAZATROL Smooth:裝載了Windows8 PC 的CNC和先進的軟件,極大地提高了加工效率,可對直線軸和轉動軸的最佳加速度進行控制,可使5軸聯動加工的效率提高30%,利用簡單調諧功能,可根據加工工件自由調整加速度、轉角精度和平滑度等參數,使之最優化。客戶自身可簡單方便地進行加工時間優先、加工面精度優先,或加工形狀優先等個性化選擇。此外,還具有“全面工廠經營支持”功能:通過開放的系統結構設計,借助智能手機、平板電腦等外部終端可對設備的運轉狀況進行監控,并可連接機器人、測量儀器等外部設備,實現智能工廠。

沈陽機床集團研發的i5系列智能機床(i5指Intelligent、 Industry、Information、Internet和Integrate五I集成)攻克了CNC運動控制技術、數字伺服驅動技術等核心底層技術,依托互聯網實現智能校正、智能診斷、智能控制和智能管理,實現了工業化、信息化、網絡化、智能化和集成化的有效集成。開拓了制造模式轉變為互聯網+制造模式的先河。

該系統使機床滿足了用戶個性化需求,加工效率提升20%,實現了“指尖上的工廠”——指尖輕點,通過手機或電腦,即可實現對千里之外的i5智能機床下達各項指令。i5云制造平臺,以創新的商業模式、管理模式和盈利模式,轉身向制造業的“阿里巴巴”發展,向個性化服務發展(見圖5)。

(6)智能機床特點匯總:①數控系統的智能化——由遷就以插補最慢的一個軸的初級數控系統提升為精度、效率和系統成本的智能控制系統。②將傳感器與智能診斷和決策軟件集成到機床中。③開放式數控系統支持了制造模式轉變為互聯網+制造模式,向個性化服務發展,由智能機床組成的云制造平臺,實現了異地設計制造。④智能機床成為超精密機床、高速機床。實現了高效切削,切削參數優化,提升了制造質量,成倍增加效益。

3. 智能檢測技術與裝備

智能制造裝備包括了精密和智能儀器儀表與試驗設備。如高精度、高穩定性、智能化壓力、流量、物位、成分儀表與高可靠執行器及新型無損檢測儀器等各類試驗、檢測設備。

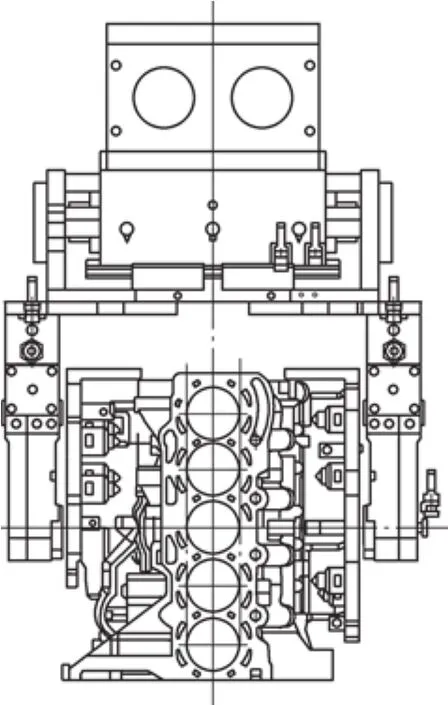

國內汽車發動機先進自動線的智能在線檢測技術與設備長期依賴進口。近年,機械科學院檢測技術研究所開發了一些發動機精密零部件智能檢測與裝配設備。圖6所示為其制造的增壓閥/減壓閥自動檢測裝配系統,集成了自動上料、機器視覺防錯識別、精密壓裝、多種參數檢測、激光焊接、激光打標和自動分選下料,實現了裝配制造的無人化和數字化。

圖4 米克朗公司的移動通信系統

圖5 沈陽機床集團的i5智能機床云制造平臺

圖6 增壓閥/減壓閥自動檢測裝配系統

智能車間/工廠物流系統

(1)先進的工廠物流系統被視為“第二類生產”,越發受到人們的重視,不管風靡一時的豐田

JIT生產哲學,還是精益化生產體系,以及大規模定制,都離不開一個強大的支撐體系,那便是工廠物流系統。智能工廠物流系統是現代發動機生產實現精益和敏捷制造的關鍵;極大地提高現代發動機生產的效率和可靠性。BMW專有的物流廠房,物流系統面積達20%~50%。

智能車間物流技術還包括無線揀選系統(大大提高小批配送的效率和準確率);實時追溯技術(可以精確地追溯人和物,為零庫存提供可能)。以RFID為代表的普適計算環境下的智能實時物流技術,將極大提高現代發動機生產的效率和可靠性。比如:無線揀選系統大大提高小批配送的效率和準確率,實時追溯系統可以精確地追溯人和物,為零庫存提供可能。

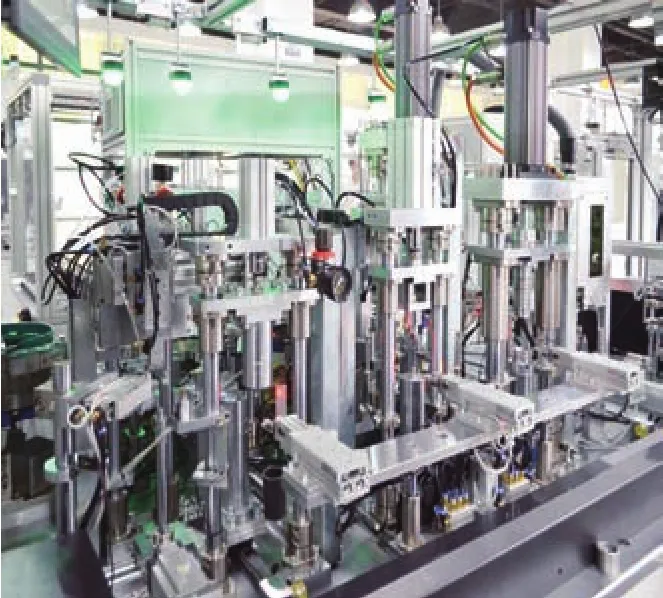

發動機加工生產線的物流系統,由原材料處理、存儲、上下料裝置和機床間工件傳輸裝置組成。在單臺數控機床配備工件庫或原材料庫和自動上下料裝置(含機械手、機器人)的條件下,即在與物料存儲與傳送及其自動控制集成的條件下,構成柔性制造單元(FMC)。在多臺數控機床配備自動上下料與物料存儲和傳送及與生產計劃調度用計算機集成的條件下,構成柔性制造系統(FMS)。在不含計劃調度系統和工件單向流動時,組成柔性生產線。

(2)工業機器人作為智能物流的核心裝備,最能體現智能制造高端、智能的特點。

發達國家廣泛應用機器人自動化生產線,已形成了巨大產業,年市場容量約為1 000億美元。國際上的著名公司ABB、KUKA、FANUC和安川等,都是機器人自動化生產線及物流與倉儲自動化設備的集成供應商。

國外機器人公司開發的高速總線型機器人控制器的具體情況如下:ABB推出迄今為止最小的IRC5系列控制器——IRC5緊湊型控制器,這款產品將控制器的控制單元與驅動單元分離,其主控單元模塊內部使用的是PCI通信總線,其模塊間的通信是基于100M以太網的實時工業現場總線,一個控制單元可以通過總線同時控制多個機器人驅動模塊,這樣的架構設計為其機器人的協同控制打下了堅實的基礎,使其在減小體積的同時,具有很好的運動控制能力、較強的通信能力等。

我國沈陽新松機器人公司新研制出的iSNRC型第三代機器人控制器產品,實現了對于機器人動力電檢測與控制、系統中各種急停、安全門互鎖、安全IO、系統限位、安全速度檢測、運動控制、邏輯控制及工藝過程控制等功能,增加了視覺、力覺等智能傳感器信號采集與控制的功能,并且采用新型高速實時總線技術提升了機器人的控制速度和工作效率,同時,采取了一系列降低系統功耗的方法,實現了控制器的節能與環保。

智能機器人的一個關鍵配套件是柔性抓手。無錫柴油機廠發動機裝配生產線使用的KUKA機器人配備了重載高強度柔性抓手,一部1t重的發動機被輕輕舉起,旋轉360°(見圖7)。

圖7 重型發動機裝配機器人抓手

近年,AGV無人搬運小車(搬運機器人)在汽車及發動機裝配生產線應用廣泛。AGV的顯著特點是無人駕駛,AGV上裝備有自動導向系統,可以保障系統在不需要人工引航的情況下就能夠沿預定的路線自動行駛,將貨物或物料自動從起始點運送到目的地。智能搬運機器人配備有智能視覺識別系統、機器人智能協同系統、基于工業總線技術的可編程控制系統、智能切換定位裝置(重復精度0.05mm)和閉環伺服位置傳感裝置(重復精度0.1mm)。

AGV的另一個特點是柔性好、自動化程度高和智能化水平高,AGV的行駛路徑可以根據倉儲貨位要求、生產工藝流程等改變而靈活改變,并且運行路徑改變的費用與傳統的輸送帶和剛性的傳送線相比非常低廉。AGV一般配備有裝卸機構,可以與其他物流設備自動接口,實現貨物和物料裝卸與搬運全

過程自動化。此外,AGV還具有清潔生產的特點,AGV依靠自帶的蓄電池提供動力,運行過程中無噪聲、無污染,可以應用在許多要求工作環境清潔的場所。AGV在制造業的生產線中能夠高效、準確、靈活地完成物料的搬運任務,并可由多臺AGV組成柔性的物流搬運系統,搬運路線可以隨著生產工藝流程的調整而及時調整,使一條生產線上能夠制造出十幾種產品,大大提高了生產的柔性和企業的競爭力。

德國2013年展示了全自動裝卸機器人,可以令運輸機器人根據最新貨物擺放位置及周邊環境條件,得出最佳行駛路線,以保持運輸的高效。

1974年瑞典的Volvo Kalmar轎車裝配廠為了提高運輸系統的靈活性,采用基于AGVS為載運工具的自動轎車裝配線。該裝配線由多臺可裝載轎車車體的AGVS組成,采用該裝配線后,裝配時間減少了20%,裝配故障減小39%,投資回收時間減小57%,勞動力減小了5%。

目前,AGV在世界的主要汽車廠,如通用、豐田、克萊斯勒和大眾等汽車廠的制造和裝配線上得到了普遍應用。

我國機械科學研究總院機科股份公司使用功率電線導航方式,利用非接觸供電平臺的AGV產品,已在漢諾威工業博覽會展出,并成功應用于國際著名的汽車和發動機制造企業。

智能車間生產信息系統

智能車間生產信息系統主要包括PDM (Product D a t a M a n a g e m e n t,產品數據管理)系統、CAPP(Computer Aided Process Planning,計算機輔助工藝過程設計)系統、ERP(Enterprise Resource Planning,企業資源計劃)系統和MES (Manufacturing Execution System,制造執行系統)系統等。

1. 關鍵智能信息技術——MES

MES(制造執行系統)是近十幾年來在國際上迅速發展并在中國制造業得到快速推廣、面向車間層的生產管理信息系統。

MES對從訂單下達到產品制成的整個生產過程進行優化管理,對工廠事件及時做出響應、報告、跟蹤及處理,對生產狀態的快速響應使MES能夠優化工藝流程、提高管理效率,可有效地指導工廠的生產運作過程(見圖8)。

圖8 MES基本功能模塊

MES系統是精益生產、精益物流等管理思想在企業的良好載體和實踐平臺。

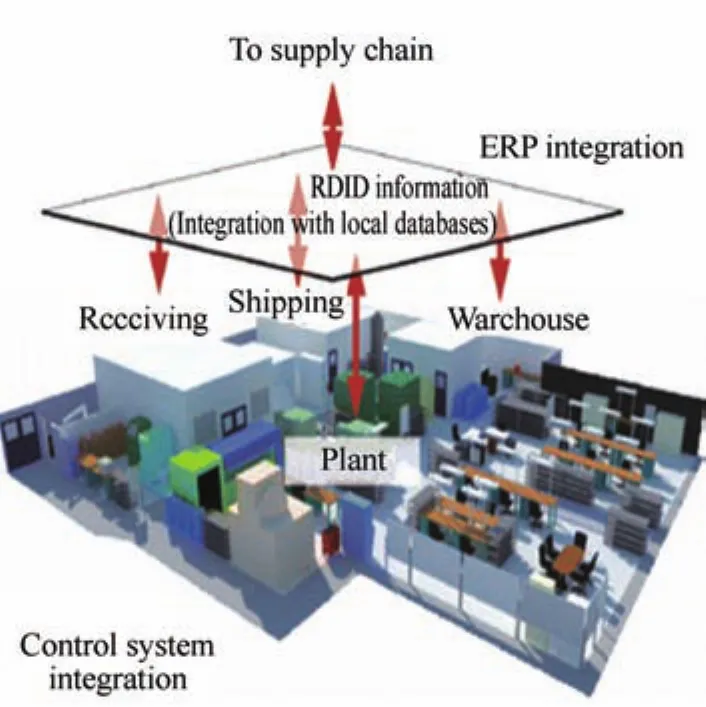

2. 關鍵智能信息技術——RFID

射頻識別技術——RFID (Radio Frequency Identification),用于智能物流和供應管理;生產制造及裝配;RFID在數字車間主要用于刀輔具管理、設備智能診斷、車間/生產線混流制造(見圖9)。

圖9 RFID與物流與供應管理、生產制造的關系

國內外汽車發動機生產線廣泛應用RFID技術,提高生產效率10%,生產質量事故下降80%以上。如豐田、福特、寶馬,以及天津豐田、上汽通用五菱、江淮汽車和玉柴等公司,都采用了RFID技術。國內目前多局限于MES+RFID數據集成,以監控全程生產過程。

收稿日期:(20150601)