CO2氣提法尿素裝置設備內件技術改造

張海生

(安徽昊源化工集團有限公司,安徽 阜陽 236000)

?

CO2氣提法尿素裝置設備內件技術改造

張海生

(安徽昊源化工集團有限公司,安徽 阜陽236000)

摘要:通過對CO2氣提法尿素裝置合成塔、精餾塔、解吸塔與水解塔等高低壓設備進行塔盤與內件改造,提高了CO2轉化率,降低了系統氨耗與蒸汽消耗,延長了設備運行周期,使裝置運行更加安全、可靠。同時解吸廢液處理水平大幅提升,達到環保排放與高品質的回收。

關鍵詞:內件;轉化率;運行周期;氨耗;蒸汽消耗

0引言

安徽昊源化工集團有限公司現有兩套斯塔米卡邦二氧化碳氣提法工藝尿素裝置,第一套于2010年5月開車運行至今,包括合成塔在內的所有高低壓塔器基本上是按照設計院的設計完成加工制造的,雖做了一些改進,但從實際運行效果來看并不太理想,其工藝消耗水平包括一些設備內件的使用周期,并沒有達到預期的目標。為此尿素車間在2013年新上的一套工藝裝置上針對這些問題做了深入的研究和改進,特別是在塔器的內件上做了很多改造,運行至今,效果顯著,氨耗、蒸汽消耗明顯降低,解吸水解廢液處理水平以及設備運行周期上都有了很大的提升。

1氣提法尿素裝置設備運行狀況分析

斯塔米卡邦二氧化碳氣提法尿素裝置高壓圈主要由四個設備組成,其工藝與傳統的水溶液全循環法尿素工藝不同,合成尿素的反應實質上采用的是兩段合成,既NH3和CO2生成甲銨的放熱反應是在高壓甲胺冷凝器中進行的,甲銨的脫水生成尿素的反應在合成塔內進行。氣提塔的作用則是在與尿素合成反應相同的壓力下,在通入CO2氣體的同時,加熱合成反應液,促使合成反應液中的甲銨分解并逐出游離NH3和CO2,使未反應物得到第一次分解。合成塔氣相中的未反應的NH3和CO2通過高壓洗滌器吸收,所產生的高壓甲銨液再經高壓噴射器返回高壓甲銨冷凝器。由于在與尿素合成反應相同壓力下,汽提塔內采用溶解性較小的二氧化碳氣提作為氣提劑,氨的回收率高,因此只設置了一個低壓循環段,氣提塔出液通過減壓閥直接進入精餾塔進行未反應物的第二次分解。出精餾塔的氣相進入低壓吸收冷凝段,通過低壓甲胺冷凝器吸收其分解出的NH3和CO2氣體,低壓甲胺冷凝器是一種U形管式換熱器,也叫作浸沒式冷凝器,其冷凝吸收產生的甲銨液進入低壓甲銨液位槽貯存再通過甲銨泵進入高壓洗滌器,作為其吸收液再返回高壓系統。

二氧化碳氣提法尿素裝置一般都設有解吸水解系統,用以回收工藝冷凝液中的NH3和CO2,使廢水排放達到環保要求或作為高品質的水供給其他工段使用。

第一套氣提法尿素裝置的高壓圈四個設備全部由大連金州重型機器有限公司加工制造,其中合成塔是關鍵設備,塔總高27 514 mm,內徑2 680 mm,共設有15塊塔盤,由原廠設計并制造,塔盤形式為傳統平面篩板塔盤。汽提塔、高壓甲銨冷凝器、高壓洗滌器及低壓部分設備包括精餾塔、低壓吸收塔、常壓吸收塔等沒有太多改動,均按標準“合成氨尿素18.30原料路線改造項目工程”設計制造。解吸水解系統:解吸塔總高34 290 mm,內徑1 200 mm,內件采用的是規整填料,水解塔總高26 340 mm,內徑1 800 mm,內件為平面篩板塔盤。此套裝置設計能力為年產30萬t,自2010年裝置開車一來,CO2化率為57%-58%,氨耗、汽耗一直略高,分別為0.570 t/t尿素和1.0 t/t尿素左右,解吸廢液氨含量和尿素含量也一直偏高,解吸廢液含氨量平均在34×10-6左右,尿素在60×10-6左右,解吸水解系統蒸汽消耗偏高,系統氨耗偏高。除此之外,精餾塔、常壓吸收塔、低壓吸收塔以及解吸塔填料使用周期都不超過2年,增加了運行成本。通過總結幾年的運行狀況及深入研究,分析其原因主要有幾點:

首先,高壓設備,其關鍵設備是合成塔。尿素合成反應在合成塔內進行,根據反應機理,合成塔的設計首先要保證物料有足夠的停留時間,其次,因物料密度等原因引起的返混較明顯,物料的返混將使反應速度減慢,降低出口物料中尿素的含量,為了減少物流的返混,合成塔內均裝有數目不等的塔盤,從而提高反應效率。傳統意義上的塔盤設計包括平篩板塔盤、泡罩塔盤、徑流式塔盤等等,往往只注意到了以上兩點,而另一個重要的問題在于合成塔內的反應還要考慮到要加強氣液間的傳熱與傳質,這也是提高反應效率的一個重要方面。合成塔內主要進行的是甲銨脫水生成尿素的反應,其反應過程較慢,但這不是說,反應物一進入合成塔內,甲銨生成過程即告結束,保持合成塔內的停留時間是為了使其反應盡可能的達到或接近化學平衡,其整個的過程包括幾步:首先,氣相中的NH3和CO2通過傳質進入液相;其次,液相中的NH3和CO2反應生成甲銨;然后,甲銨轉化為尿素和水,以及反應產物部分進入氣相。在整個過程中,一直有兩相共存。雖然合成甲銨的反應是瞬時的,但氣相NH3和CO2的傳質并非即刻完成,而是隨著液相反應的進行,不斷地轉入液相,并不斷反應。

在尿素合成塔內,氣相以氣泡形式分散在液相中,氣泡在液相中的分散狀況如氣泡大小、比表面大小、與液相的混合是否均勻等直接關系到兩相間的傳熱與傳質的狀況,一般認為,氣泡越小、比表面積越大、氣相分散越均勻越有利于氣液兩相間的傳質,越有利于提高反應效率。所以,采用傳統平面篩板塔盤的合成塔在氣液兩相間的傳熱傳質有所欠缺,造成合成的反應達不到最理想的狀態。

其次,低壓部分,精餾塔、常壓吸收塔、低壓吸收塔填料段采用的填料材質均為316L,從使用效果來看,由于受工藝波動影響,在不到兩年的時間內腐蝕損壞較嚴重,最終不得不在檢修期間重新更換,并且這三個塔固定填料的壓柵也不牢固,之前設計為80目的絲網,材質為316L,絲網雖有幾層并用螺栓與塔體連接,但牢固性依然不好,很多廠都出現過絲網被腐蝕沖掉以至于填料通過低壓吸收段進入甲銨泵的進口的情況發生,嚴重影響系統運行安全與穩定。另外,低壓甲銨冷凝器液位槽的容積也設計的不夠,雖考慮到了液相平衡,但氣相空間太小,導致低壓出氣時常帶液,出氣管線易結晶堵塞,低壓循環系統壓力不穩定。解吸塔使用的規整填料其效果也被證明不理想,一是解吸效果不佳廢液氨含量和尿素含量一直偏高,達不到設計要求,目前解吸廢液含氨量平均在34×10-6左右,尿素在60×10-6左右。二是規整填料容易被沖散并容易腐蝕,之前就曾經發生過解吸系統工藝嚴重不正常,系統超壓,后停車檢查發現,沖散腐蝕爛的規整填料大量聚集在解吸塔出氣管到回流冷凝器的連接處,堵塞了解吸氣相管道,造成系統不正常。

2新上裝置設備內件的改造

針對在運行過程中所碰到了問題以及物料消耗問題,尿素車間做了大量的工作,通過多方咨詢與技術交流,制定了改造方案,在新上裝置上進行試運行,主要分為幾點:

2.1 高壓系統設備改造

主要是合成塔塔盤改造,摒棄原有的傳統平面塔盤,改用技術已經成熟的高效波形塔盤,并將塔盤數量減少到11塊,此波形塔盤,介質通過時,氣、液相分道,流動穩定,傳質效率較傳統塔板有明顯提高,并且其產生的小氣泡增大了比表面積,分布更均勻,有利于提高傳熱和傳質的效率,每個反應區內物料自下而上通過塔板,使相鄰的多個小反應室的物料,避免因重度差而引起回流,從而提高尿素的濃度梯度,減少返混。塔盤開孔率自下而上2.5%~0.7%不等。設計二氧化碳轉化率60%(傳統塔盤58%,相當于平衡轉化率的90%)。

2.2 低壓部分設備改造

首先,將精餾塔、常壓吸收塔、低壓吸收塔的填料材質由原先設計院設計的316L,改為耐腐蝕效果更高的316MOD,雖然投資成本有所增加,但運行成本會相對節約。其次,將填料壓柵改成8 mm后的壓板,壓板上開滿小孔,通過計算滿足介質的流通量,不增加阻力,這樣既提高了設備的使用周期,又確保了分解回收系統的穩定。然后,通過計算適當加大低壓甲銨冷凝器的換熱面積及液位槽的容積,增加低壓甲銨液的氣相空間,使得低壓系統壓力更穩定,吸收效果明顯提升,低壓放空量減小。

2.3 解吸水解系統設備改造

解吸水解系統,解吸塔內件摒棄運行不佳的規整填料,為了提高解吸廢液氨的凈化回收率,降低能耗,改用高效噴射型塔盤,在高30 m的解吸塔內設立60塊高效噴射型塔盤,上部第一解吸塔20塊塔盤,下部第二解吸塔40塊塔盤,并將水解塔內徑加大為2 000 mm,塔盤數量增加為32層。此高效噴射型塔盤結構上具有創新性,塔板由噴射罩、端板、噴射板及分離板組成,噴射罩兩側開有數量不等的小孔,氣液體通過時傳熱傳質效果更佳,液體在塔板上,經過拉膜提升、破碎、碰頂返回、噴射、互噴、分離六個步驟,在塔板至罩頂的立體空間中和氣體完成傳質,其空間利用率達40%-60%,氨的解吸及尿素水解效果明顯提高。

3改造后裝置的運行效果

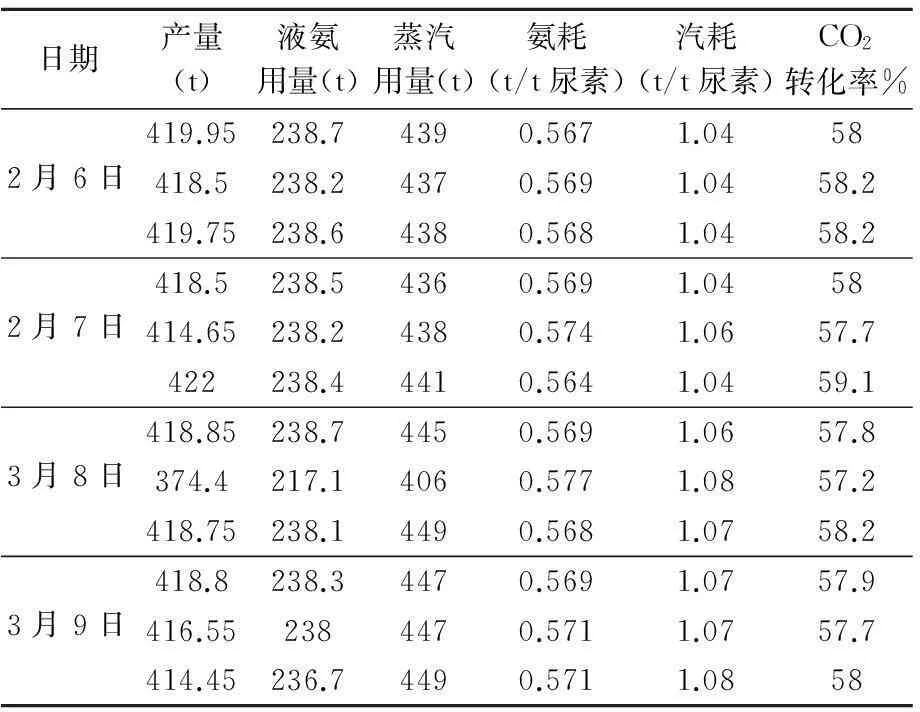

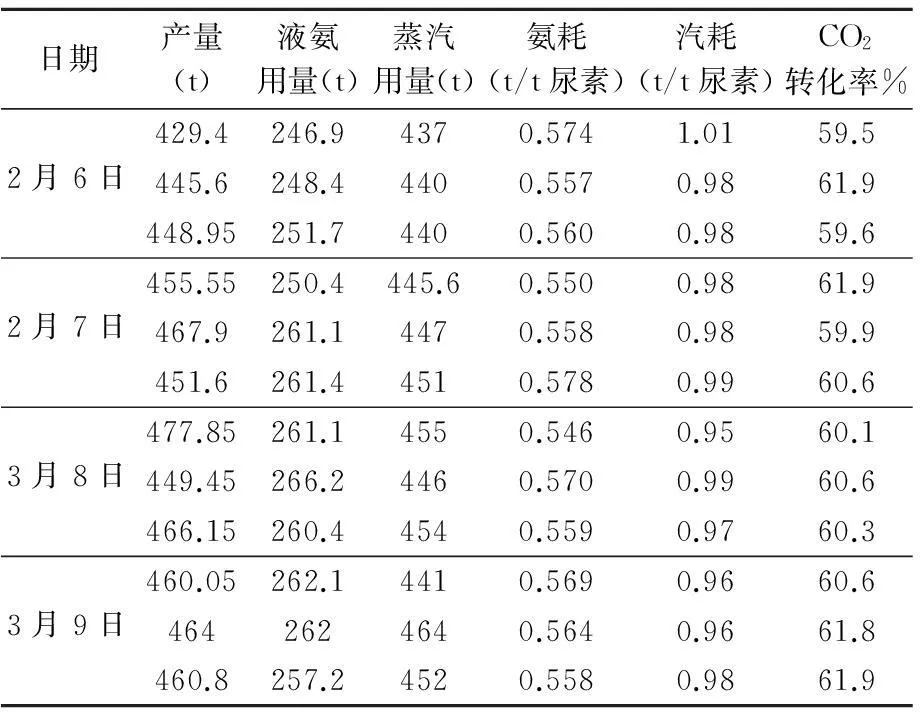

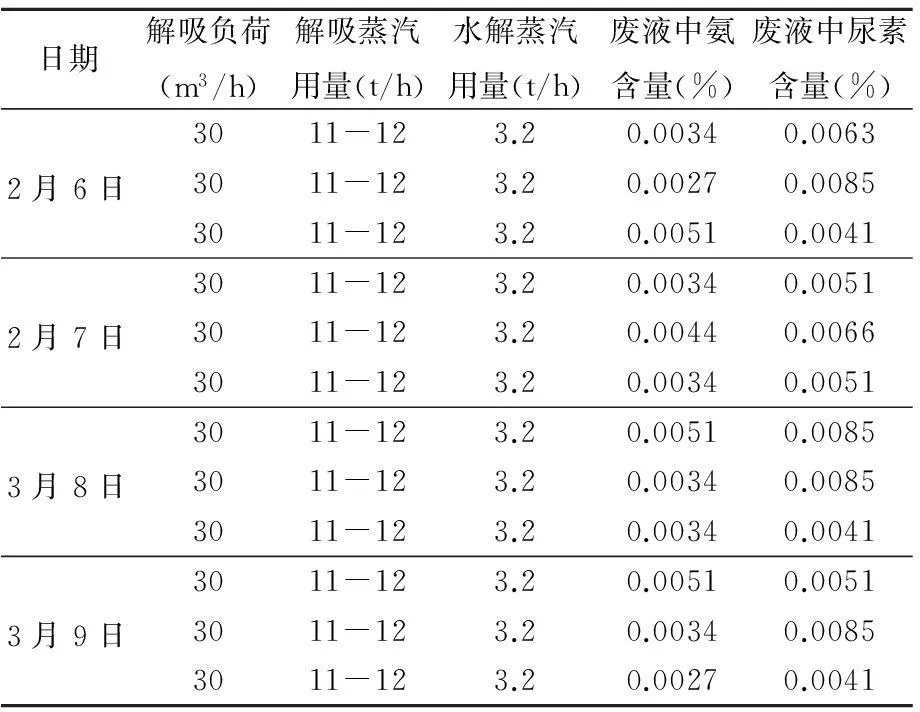

通過一系列的設備改造,從工藝操作上看,系統運行平穩,合成塔壓力與溫度穩定,低壓分解吸收效果較好,解吸塔出氣出液溫度以及水解塔下部溫度完全達標,以下是合成塔塔盤改造后CO2轉化率,以及解吸水解系統設備改造后廢液處理水平的相關數據考核表如下表所示:

表1 未改造尿素裝置CO2轉化率二個月數據如下:

表2 改造后尿素裝置CO2轉化率二個月數據如下:

從表1和表2的對比可以看出合成塔采用高效波形塔盤,CO2轉化率提高了1-2個百分點,噸尿素平均少用液氨約4 kg、蒸汽約25 kg。從表3和表4的對比可以看出解吸系統通過此次改造,蒸汽消耗明顯降低,氨損失減少,廢液中氨含量降低為5×10-6左右,尿素含量在5×10-6以下。如果按年產40萬t計算,每年節省的液氨和中壓蒸汽所節約的經濟效益將超過幾百萬元,效益相當可觀。

表3 未改造尿素裝置解吸廢液二個月數據如下:

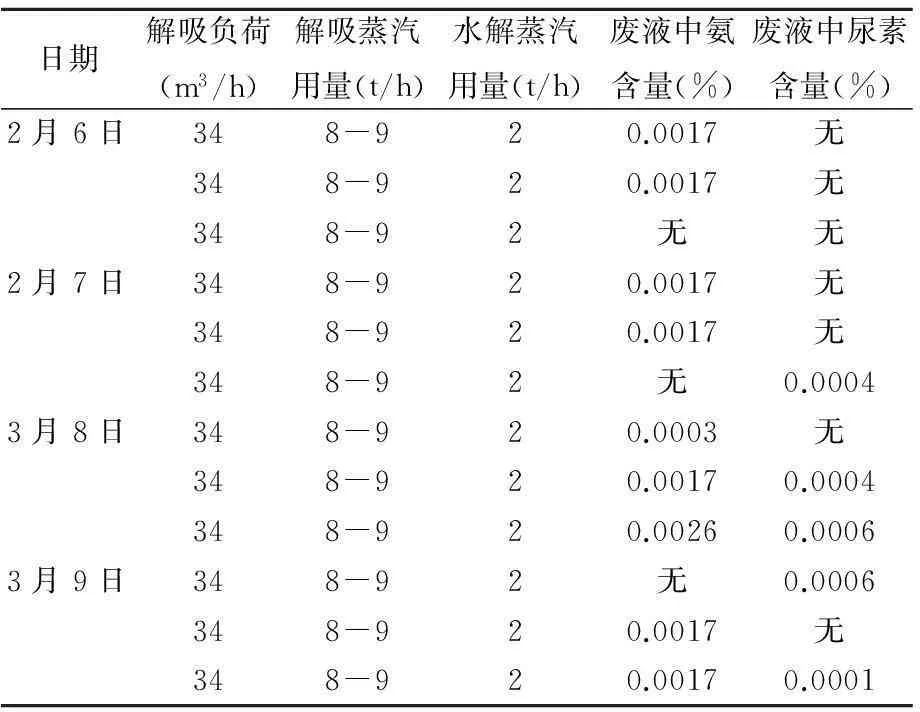

表4 改造后尿素裝置解吸廢液二個月數據如下:

4結論

通過對高低壓系統部分設備的改造,尤其是合成塔塔盤與解吸塔塔盤的改造,不僅提高了合成轉化率,增加了裝置操作彈性和生產能力,使裝置運行周期更長,更加安全、穩定,同時由于低壓負荷得以減輕,低壓放空量明顯變小,減少了氨損失。蒸發和水解系統負荷也得以減輕,系統氨耗、汽耗均得到降低,達到節能降耗的目的。解吸廢液也達到了排放標準,處理后的工藝冷凝液中氨含量降到5×10-6以下,尿素含量降低到了5×10-6以下,達到節能降耗與環保排放的目的,獲得了經濟效益與社會效益的雙豐收,具有較好的社會推廣價值。

參考文獻:

[1]袁一,王文善.尿素《化肥工學叢書》·[M].北京:化學工業出版社,1997.

[2]萬勇.尿素合成塔高效塔板的應用[J].大氮肥,1998,21(3).

Technological transformation of CO2Stripping Urea Plant Equipment Trim

ZhangHai-sheng

(Haoyuan Chemical Industry Group Co., Ltd., Anhui Fuyang 236000,China)

Abstract:By means of CO2Stripping Urea synthesis column, distillation, and hydrolysis desorption tower tower high and low voltage equipment for the tray and the inner member transform and improve the CO2conversion rate, reducing system ammonia consumption and steam consumption, extend the equipment operating cycle, so that means more safe and reliable. Meanwhile desorption effluent treatment has increased significantly, reaching environmental emission and high quality recycling.

Key words:member; conversion rate; operating cycle; ammonia consumption; steam consumption

中圖分類號:TK423

文獻標志碼:B

文章編號:1003-6490(2015)06-0035-04

作者簡介:張海生(1973),男,漢族,安徽阜陽人,1996年7月畢業于安徽化工學校,曾獲得阜陽市科技進步獎一等獎兩項、專利技術四項等,現任安徽昊源化工集團有限公司副總經理兼任生產辦主任。

收稿日期:2015-08-08