鑰匙形白酒開瓶器沖壓排樣工藝優化

■四川職業技術學院機械工程系 李小明■成都正欣精密模具有限公司設計部 鄒林

鑰匙形白酒開瓶器沖壓排樣工藝優化

■四川職業技術學院機械工程系李小明

■成都正欣精密模具有限公司設計部 鄒林

摘要:通過分析鑰匙形開瓶器沖壓件質量缺陷,對其原來的沖壓排樣工藝進行優化,提出新的排樣方案,經過生產實踐證明,優化后的排樣方案可以保證沖壓件質量,達到用戶要求,取得良好效果。

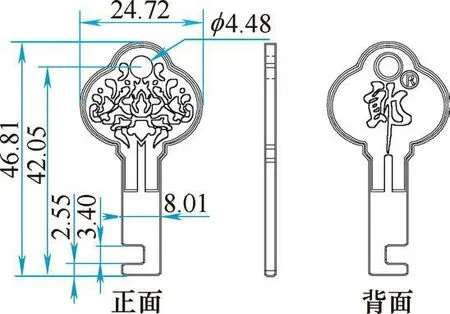

圖1為某白酒企業一沖壓件產品結構,該零件是某系列白酒瓶蓋開瓶器,外形似鑰匙,結構形狀較為簡單,正面壓有花紋,背面為企業商標,材料為冷軋鋼板ST12,厚2.0mm。因用于開啟瓶蓋,無毛刺面要求,尺寸精度要求不是很高,但外形精度要求較為嚴格,要求商標字體和壓花紋清晰,大批量生產。

1. 質量缺陷分析

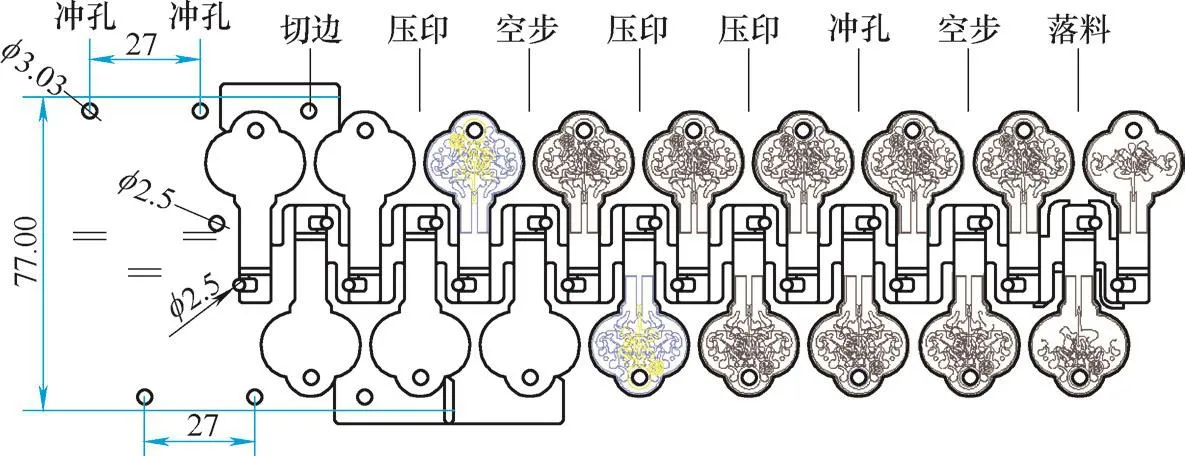

零件形狀簡單,尺寸精度要求不高,大批量生產,為提高效率,該沖壓件采用級進模沖壓成形,采用公稱壓力為110kN的高

速壓力機成形,其沖壓工序主要有:①沖孔(引導針定位孔)。②沖形(壓字體和花紋)。③落料(制件)。④切斷(廢料帶切斷)。為保證模具強度,在必要的相鄰工序之間增加了空工位,采用有廢料對排方案,工序排樣類型采用落料型排樣,如圖2所示。

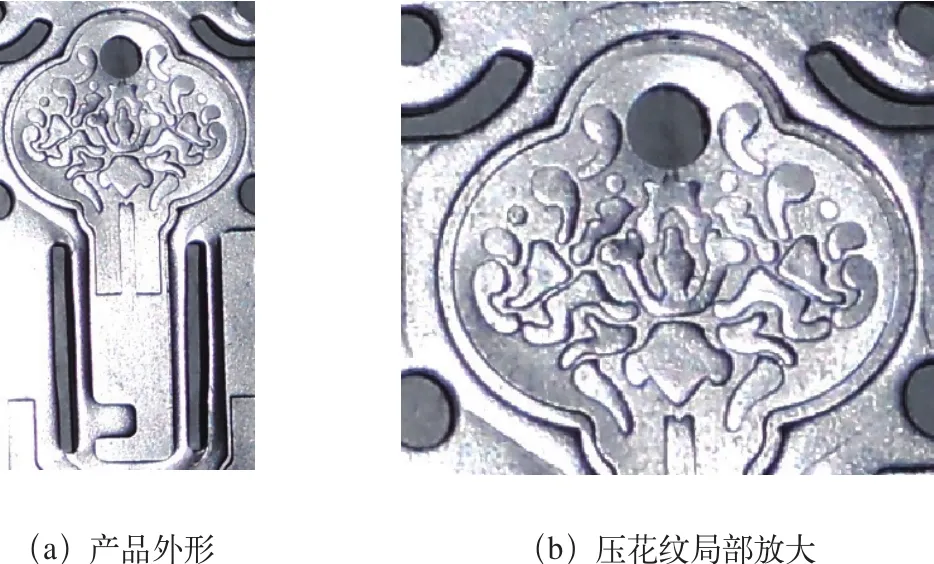

該方案所設計模具生產的產品如圖3所示,其沖壓制品通過檢測發現正面壓花紋局部深度尺寸不夠,圖案不清晰,經過仔細檢查工藝設計和排樣方案發現,因壓力機壓力不夠,只有110kN,且采用落料型排樣,壓花紋周圍沒有沖出空間,導致在壓印花紋時,材料受擠壓阻力大,阻礙了材料的延展,最終導致花紋圖案不清晰。

2. 工藝優化

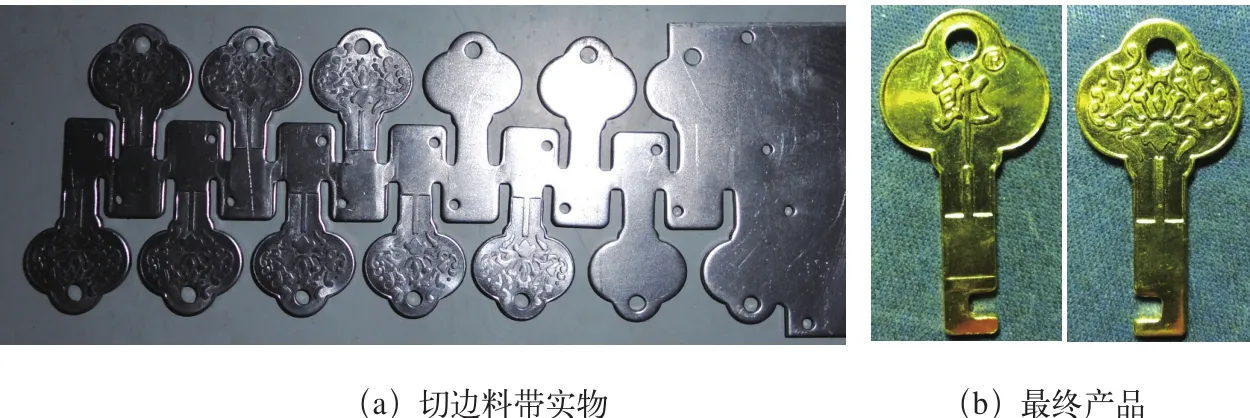

經上述分析,并根據工廠現有壓力機設備情況,我們將原排樣方案由落料型工序排樣改為切邊型工序排樣,將開瓶器外輪廓分解,在不同工位上分段逐次沖切,再壓印出花紋圖案和商標文字,在最末一個工位通過沖切工序件外形的最后一段輪廓處的廢料,使工件與條料分離,工件留在凹模上。因此,壓印時在現有壓力機噸位下,由于在壓印花紋之前就將其周圍材料切除,不會造成材料延展阻礙,從而保證花紋圖案的深度尺寸一致,圖案輪廓清晰。改進后的切邊型工序排樣及產品如圖4、圖5所示。通過對原沖壓工藝排樣方案的優化,修改模具結構后,其產品質量達到用戶要求。

圖1 沖壓件結構

圖2 落料型排樣

圖3 沖壓產品

圖4 切邊型排樣

圖5 產品

20150701