新型模架結構設計與制造方法

■深圳市圖冠科技有限公司 楊延洲,陳俊寶

新型模架結構設計與制造方法

■深圳市圖冠科技有限公司 楊延洲,陳俊寶

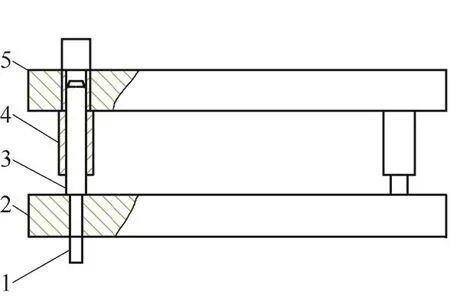

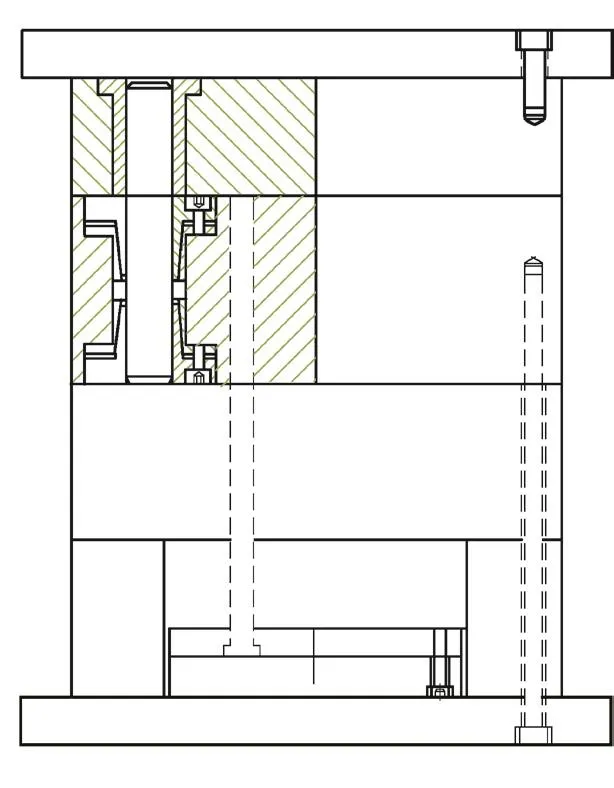

模具是工業生產中重要的工藝裝備,模架用來安裝模具的工作零件和其他結構零件,并保證模具工作部分在工作時間具有正確的相對位置,是模具中必用的“基礎件”。1個上模板、1個下模板和2~4組導套導柱構成常見的基本模架結構和原理,如圖1所示。在這種最多見的結構中,有兩個缺點:

(1)導柱導套連接模板尺寸不同,同時導柱導套與模板的連接采用過渡配合,對上下模板孔的精度和中心距配合精度要求高,上下模板需在坐標鏜床上分別加工與導柱導套連接的孔,加工費用高。

(2)過渡配合構造簡單,定心性好,但零件加工精度高,裝配困難,特別是拆卸困難,有時導套導柱與模板在裝配、運輸、使用時需要多次裝卸,此時過渡配合表面容易損傷,一旦模板上的配合孔損傷較大,形成裝配精度下降甚至失效,修復很困難。

1. 設計要點

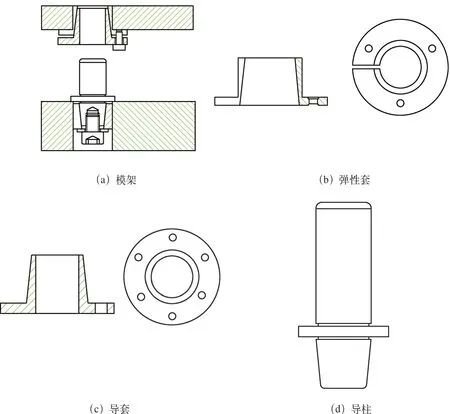

針對上述情況,設計出下列新型模架結構(見圖2)。從圖2可看到,相對常規的模架,該設計使用了以下兩種關鍵方法。

圖11. 導柱連接模板孔 2. 下模座 3. 導柱4. 導套 5. 上模座

圖2 新型結構模架

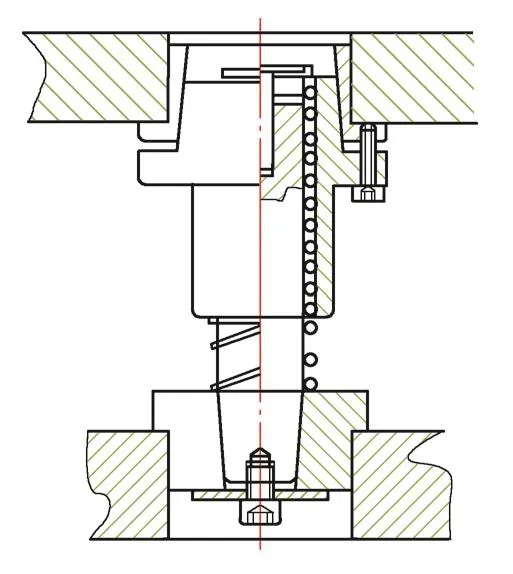

(1)在導柱導套與模板孔的連接處采用錐形彈形套組合件連接替換常規的過渡配合連接。(圖2中導套與彈性套、導柱與彈性套各組成錐形套組合件,用于導套、導柱的彈性套結構相仿,只是壁厚不同),連接時,在鎖緊螺栓軸向力的作用下,導柱、導套上的錐形面與彈性套上的錐形面產生相對軸向的位移,

錐面擠壓擠緊自鎖,由于錐形連接處錐度較小(錐度為1: 10,錐角5°42′38″) , 錐面擠壓的同時在徑向上產生較大的向外擴張力,使錐形彈性套產生徑向擴張變形,由于錐形彈性套設有單一的軸向窄槽因而具有一定的脹縮彈性。錐面連接上產生的徑向向外擴張力使錐形彈性套的變形較為容易,形成錐形彈性套微變形和外徑擴大,并與其連接的模板孔實現過盈配合。由于錐面擠壓擠緊后自鎖這一特征,這種配合一旦形成就不會松動,因此這種配合很可靠。如果需要拆卸,只需卸除鎖緊螺栓,并將錐形連接組件的連接面用螺栓頂開,使其不再自鎖,錐形彈性套上的徑向向外擴張力即可消除,錐形彈性套本身變形不大,由于材料的彈性恢復至變形前的外形尺寸,導柱導套與模板即可脫離。

(2)由于將導柱錐形彈性組合件的外徑、導套錐形彈性組合件的外徑、與上述組合件配合的模板孔,這三個直徑尺寸統一為相同直徑尺寸,模板孔可以采用配鉆配鏜。

2. 制造方法

(1)導柱下料→粗車→熱處理( 淬火、定性)→研磨中心孔→粗精磨外圓、錐度圓。

(2)導套下料→粗車→鉆孔→熱處理(淬火、定性) →精車孔→珩孔→配研孔→磨外圓及端面。

(3)錐形彈性套下料→粗車→作孔→熱處理(淬火、定性)→磨錐孔→裝在導柱或導套上,利用導柱或導套的定位磨外圓及端面, 確保錐形彈性套裝配后與導柱或導套的同心度。

(4)上下模板下料→熱處理(時效處理)→銑→磨平面→精磨平面→配鉆孔→配精鏜孔。

(5)模架裝配和拆卸①模架裝配前按模架精度等級規定的導柱、導套的配合間隙值選配每對導柱、導套。②裝配前應清除導柱導套錐形套組合件配合面上的油脂、灰塵等,清除模板與導柱、導套錐形套組合件連接孔處的油脂、灰塵等。③導套裝配時校正垂直度,導柱裝配時借助于導套作導向,裝配導柱時,應先裝配距離最遠的兩個導柱,并試開合模是否靈活,如發現有阻滯現象,應調整再重新裝配。螺釘要按對角、交叉次序旋緊,并配合試開合模分幾次擰緊。④兩個導柱安裝合適后,再依次裝配第三、第四個,每裝配一個應進行一次上述試驗,直到合適為止。⑤導柱、導套裝配動、定模板后,開模和合模時,導柱與導套間應滑動靈活,無阻滯現象。⑥連接拆卸。松開套端全部螺釘,取螺釘旋入錐形彈形套組合件壓套的輔助螺孔中擰緊產生推力,并輕輕敲擊拉出螺釘頭部,使拆卸松動,拉動螺釘,錐形彈性套可拉出。

3. 注意事項

要制造出好的模架,其三項技術指標(上模座上平面對下模座下平面的平行度、導柱軸心線對下模座下平面的垂直度、導套孔軸心線對上模座上平面的垂直度)均應達到規定精度等級要求。關鍵工序中應注意以下事項。

(1)錐形彈性套的設計依據錐形彈性套工作原理,其設計應充分考慮實際使用條件,綜合考慮各組合件的結構合理性,合理選擇參數, 特別是彈性套錐角、最小壁厚、寬度等。

考慮到模架工作時的需求,同時為了減少導柱、導套彈性組合件的總體外徑,使模架在同一尺寸下具有較大工作空間,導柱、導套組合件的錐形彈性套錐度,應該設計較小,圖中錐度為1∶10,錐角5°42′38″,根椐結構也可以選擇其他可產生自鎖并較易拆卸的錐度、錐角,這類角度裝配后錐面將產生自鎖,有利于模架工作的穩定性。

由于錐形彈性套錐面將產生自鎖,因此錐形彈性套組件上需設置用于拆卸的螺紋工藝孔。正常情況下,錐形彈性套最小壁厚可為2~3mm。與其相配套的導套最小壁厚可參考現有導套標準給出,避免安裝時導套變形。

正常情況下,錐形彈性套與模板結合部分的寬度取錐形彈性套與模板結合部分直徑的1~1.5倍。為保證錐面連接的可靠性,裝配后的導套與錐形彈形套端面間仍應有2~3mm間隙。只要設計合理,錐形彈形套內徑處配合適當,在較寬的允差范圍內(0 ~0.1mm)均可實現精確過盈連接,因此錐形彈性套本身直徑和連接模板的孔徑精度容易保證,

(2)導柱導套配研依據模架精度要求,確定是否對導柱、導套配研。高精度模架應對動導向件導套孔配研,在進入配研工序前,將導柱、導套按實測尺寸分組。每組配研的導柱、導套應按組編號并做相應標志。配研應

保證同組導柱與導套的間隙值、孔圓度、表面粗糙度等達到要求。

(3)錐形彈性套錐孔配磨高精度模架應對錐形彈性套錐孔配磨,將各個導柱導套與配合的錐形彈性套按實測尺寸分組,每只導柱、導套與其配合的錐形彈性套都應按組編號并做相應標志,錐形彈性套錐孔配磨時,應配磨檢驗(著色法)至導柱、導套錐面和錐形彈性套錐孔面的配合面積70%。配磨檢驗合格后對錐形彈性套開槽并修整掉由此產生毛刺。

(4)磨導套錐形彈性套配合面應確保與孔垂直度組裝成套的導向件,對導套配合端面和錐形彈性套配合端面與導柱軸線的垂直度進行檢測,要達到設計要求。

(5)模板配鉆時模板側面銑出定位槽為使模具在裝配、使用、維修時的拆裝過程中不會發生動定模認錯方向,在設計上可以采取模板配鉆時在模板側面銑出定位槽,或使一個導柱(套)孔偏離中心距3mm等方法,在合模時避免錯裝。上下模板也應有標志來區分,有利于生產品質管理。

(6)熱處理材質建議用彈簧鋼和調質工藝。

(7)增大模板孔與模板側邊距離由于與常規導柱、導套與模板連接的孔相比,本設計中模板連接孔較大,因此應相應增大模板孔與模板側邊的距離。

(8)其余設計要求 其余構成模架的各零件材料、尺寸公差、幾何公差、表面粗糙度、中心孔、砂輪越程槽等均可根椐模架應用要求或按照用戶要求參照相關國際、國家模架標準進行設計和制造。

4. 靈活應用于各類模具模架

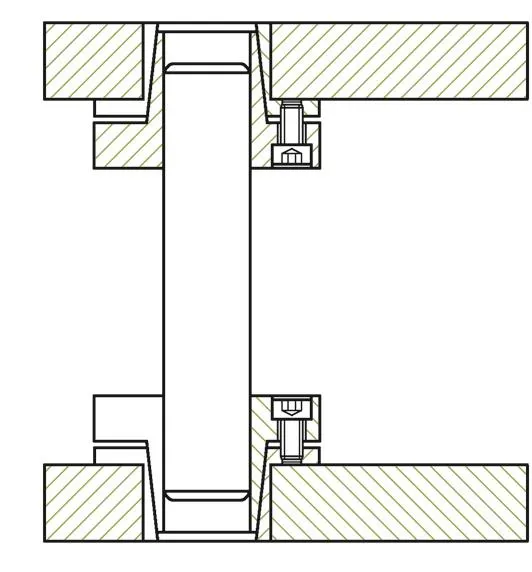

圖3依據本結構和原理設計的另一沖模模架結構,在這一結構中,導柱是一直桿從而方便制造,導柱與模板使用錐形彈性套組合件連接,兩件錐形彈性套在軸向上均開有槽,裝配時隨著螺栓擰緊,內套縮小,外套增大,連接導柱與模板。此處內外錐套材質要相同,其厚度相等(兩件彈性套的軸向縫安裝時應相差180°)。

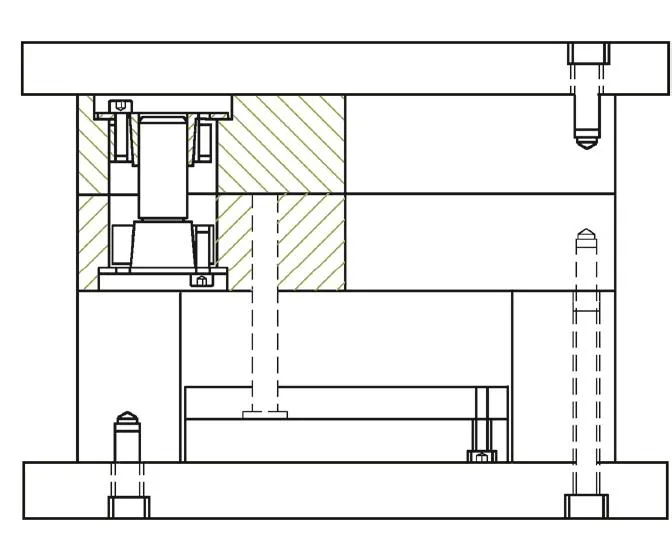

圖4、圖5依據本結構和原理設計的塑料注射模模架。圖5中考慮到塑料模模板較厚,導柱使用兩組彈性套固定,導套采用傳統結構和固定方法。

上述滑動導向件的新型結構形式完全可用在滾動導向件上,如圖6所示。對于模具領域的普通技術人員來說,在本構思前提下,還可以做出若干變形和改進。

5. 新型模架優勢分析

圖3

圖4

圖5

圖6

(1)錐形彈性套定心精度好,連接剛度好,對于錐形彈性套的變形量,可以通過試驗和測量得到可靠數值。連接同一性與可靠性、穩定性好于過渡配合。與過渡配合連接相比,錐形彈性套與模板的連接不產生變形,連接處沒有內應力,更適合精密模具。

(2)制造和安裝簡單,安裝錐形彈性套的軸和孔的加工不像過渡配合那樣要求高精度的制造公差。錐面彈性套只要求外錐面與圓柱孔有良好的同軸度, 不要求孔、軸尺寸有很高的加工精度和表面質量。安裝導柱、導套

與錐形彈性套組件,也無需加熱、冷卻或加壓設備,只需螺釘按規定的力矩擰緊即可。

(3)用這種結構,當導柱或導套磨損后,可及時更換以保證導向精度, 如沖裁模模具在刃磨凸凹模刃口時, 只要拆下導柱或導套, 就可方便地對凸凹模進行磨削,重裝導柱或導套后, 仍可保持模架的原裝配精度。

(4)模座工作時的運動精度取決于各組導柱、導套共同組成的相互運動精度。上模座導套孔和下模座導柱孔,孔與孔的位置精度是上述運動的關鍵精度。常規情況下上模座導套孔和下模座襯套孔的加工是分別獨立加工的,孔與孔的位置精度依靠機床精度來保證,易受加工環境中溫度等因素的干擾,將上下模座的工作平面精加工后夾在一起鉆孔,特別是夾在一起同時鏜孔,可確保上模座導套孔和下模座襯套孔位置精度的一直性,提高模架精度。這種配鉆、配鏜工藝可以在立銑機床上加工,不必使用昂貴的坐標鏜床,對于中小企業生產大型模架時特別有利。對制造超大型模架提供了有益的思路和可靠的方法。

(5)當導柱、導套使用磨損后,可以用電鍍等方法修復,快捷經濟,降低了模具使用費用。使用較好的普通機床加工,就能滿足產品零部件的加工需要,加工工藝簡單可行。與傳統模架相比,技術變更不大,易于實現系列化與商品化。由于錐形彈性套要占一定的空間且需要螺紋聯接以產生預緊力,應用中有時受到構造上的限制。

20150628