自動化沖壓生產線壓縮空氣耗量的深度研究

■中國汽車工業工程有限公司 王建甫,趙赦

自動化沖壓生產線壓縮空氣耗量的深度研究

■中國汽車工業工程有限公司 王建甫,趙赦

1. 概述

針對沖壓車間生產自動化線在生產過程使用的壓縮空氣進行深度研究,理論計算其實際需要,得出更接近真實值的數據,為日后工廠設計、項目改造,提供更真實數據,減少公用耗量浪費。

沖壓車間主要生產設備為全自動沖壓生產線,這也是沖壓車間主要耗能所在。本研究就以滿負荷生產的典型全自動沖壓生產線為依據(20MN×1+10MN×3),對沖壓生產線中所消耗的壓縮空氣系統進行研究。

2. 自動化沖壓線壓縮空氣理論計算

在全自動化沖壓生產線中主要耗氣部件有壓力機平衡缸、氣墊,以及沖壓線自動化的真空吸盤。

(1)壓力機平衡缸耗氣現沖壓線每臺壓力機上有4個平衡缸,平衡缸的作用是平衡滑塊與上模的自重,當電動機、飛輪帶動滑塊運轉時,是不需要考慮滑塊及上模重量的。從平衡缸的原理來看,生產不同零件時模具重量不同,平衡缸所需平衡的重量也就不同,這個重量的差值即導致平衡缸需要補氣或排氣。

當下一零件模具重量大于正在生產的這個零件模具重量時則氣罐補氣,反之排氣。從生產時間上可見平衡缸補氣或排氣均是在換模過程中發生的。通常全自動沖壓生產線換模時間都已經做到了5min以內,因此從換模工作過程看,補氣時間需要在4min以內。

下面以典型自動化沖壓車間生產的情況計算一條沖壓線生產時壓力機的耗氣情況。為確保所計算數據可包容各種情況,選取最重與最輕的零件為代表。最重模具典型零件:頂蓋;最輕模具典型零件:前圍板。模具重量均見表1。

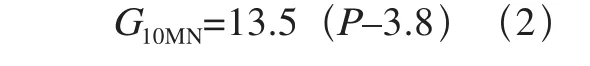

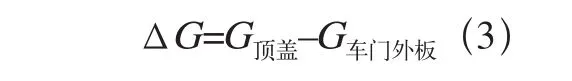

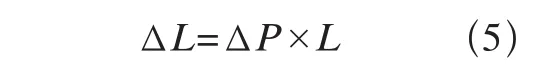

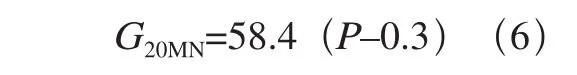

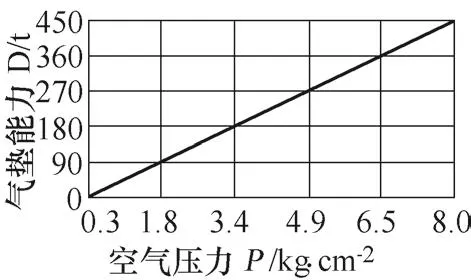

對于20 M N壓力機,依據20M N平衡器能力曲線(見圖1a,20MN壓力機平衡缸儲氣罐容積L1為14000L),得出上模重量G與空氣壓力P的曲線方程

對于10 M N壓力機,依據10M N平衡器能力曲線(見圖1b,10MN壓力機平衡缸儲氣罐容積L2為11000L),得出上模重量G與空氣壓力P的曲線方程:

上模重量變化量

氣罐空氣壓力變化量

壓力機平衡缸儲氣罐需要加入的空氣量

其中L為對應壓機儲氣罐的容積。

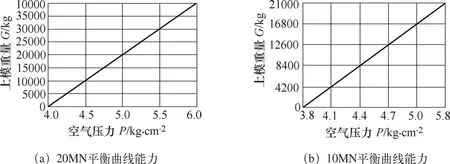

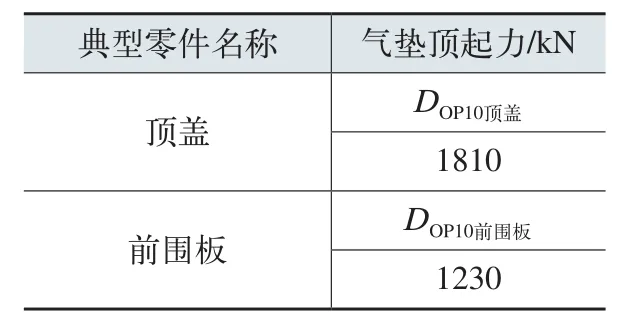

依據表1及上式,計算得出的結果,如表2所示。

沖壓線需要平衡缸氣罐補氣總流量

V平=V1+V2+V3+V4=249.2(m3·h-1)

(2)壓力機氣墊耗氣在沖壓線生產中通常只有需要拉深的壓力機才會配有氣墊裝置,因為氣墊的主要用途是在沖壓件拉深成形時,給下模壓邊圈一個向上的支撐力。對于本業務建設所研究的沖壓線只有20MN壓機有氣墊裝置。

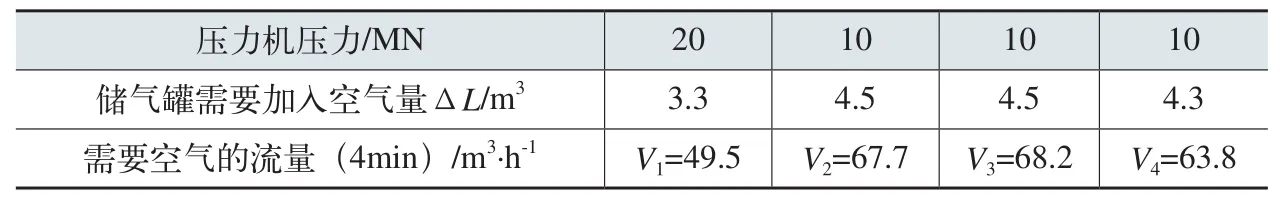

對于不同的沖壓件而言,其壓邊圈所需的氣墊頂起力也不一樣,這個頂起力的差值即導致氣墊氣缸需要補氣或排氣。與平衡缸氣罐補排氣原理類似,當下一零件氣墊頂起力大于正在生產的這個零件的模具重量時則氣罐補氣,反之排氣。我們同樣選取頂蓋與前圍板兩個零件為代表進行理論計算(見表3)。

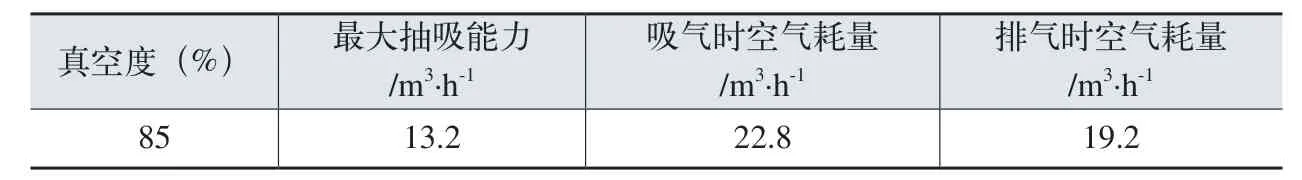

從氣墊能力曲線(見圖2)可看出,氣罐空氣壓力可達到80N/cm2,已經超出了我們設計所提供的60N/cm2,這是如何達到的呢?其實在20MN壓力機內部自帶了一臺空壓機,其作用就是為首臺壓力機氣墊儲氣罐增壓。當所需氣墊頂出力對應空氣壓力機超出設計提供的60N/cm2,其余增壓部分則由壓力機本身提供的空壓機補充。

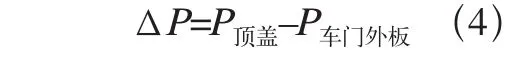

從2 0 M N氣墊能力曲線(20MN壓力機氣墊儲氣罐容積L3為9000L)得出,氣墊能力D與空氣壓力P的曲線方程

氣墊頂出力變化量

氣罐空氣壓力變化量

壓機氣墊儲氣罐需要需要加入的空氣量

其中L為氣墊儲氣罐容積。與平衡缸氣罐補氣計算過程相同,計算得出V氣墊=33.8 m3/h,因此生產線壓力機換模過程中所需總流量V=V平+V氣墊=283 m3/h。

表1 典型零件模具參數

圖1

表2 計算結果

表3 典型零件氣墊頂起力

圖2

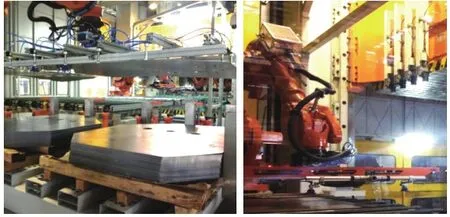

(3)沖壓線自動化真空吸盤耗氣在沖壓線自動化生產過程中,沖壓件在各個設備之間輸送是通過機器人或機械手輸送,而與沖壓件直接接觸的抓取搬運器具則是帶有真空吸盤的端拾器,簡而言之就是通過多個吸盤與沖壓件表面接觸抽成真空抓取的(見圖3)。

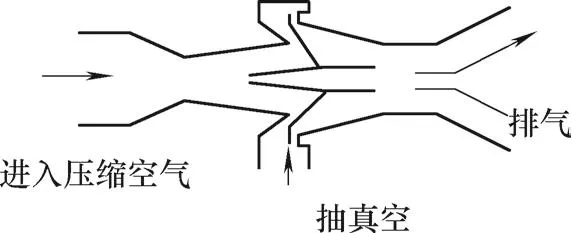

用壓縮空氣產生真空的原理如圖4所示。主要工作原理是文丘里效應,即當空氣吹過阻擋物時,在阻擋物背風面上方端口附近氣壓相對較低,從而產生吸附作用并導致空氣流動。當這個真空區靠近工件時會對工件產生一定的吸附作用。

真空吸盤所需壓縮空氣耗量。沖壓生產線真空吸盤產生真空是通過真空發生器產生的(真空發生器就是利用正壓氣源產生負壓的一種新型、高效、清潔、經濟、小型的真空元器件,其使得在有壓縮空氣的地方,或在一個氣動系統中同時需要正負壓的地方獲得負壓變得十分容易和方便)。在機器人/機械手的臂上,安裝真空發生器,真空發生器與吸盤配合,進行各種沖壓件吸附、搬運。在生產過程中真空發生器可實現快速抽氣成真空、放氣、間歇工作等各種沖壓生產所需要情況。

在實際生產過程中,為確保端拾器抓取工件準確、穩定,每個機器人/機械手臂上都布置兩個真空發生器。本研究按照目前市場上成熟的并在沖壓生產中應用較廣的真空發生器進行耗氣量的計算(見表4)。

在沖壓生產中,機器人/機械手通過端拾器搬運板料的工藝流程(以1個工序為例):機器人等待→壓力機滑塊下行→沖壓生產→壓力機滑塊上行→機器人進入壓力機取料(吸盤吸氣)→機器人抓取沖壓件向下一臺壓力機輸送→機器人進入下一臺壓力機內放料(吸盤排氣)→機器人返回等待。

在這個沖壓過程中,吸盤在取料前某一位置(機器人運動軌跡的某一指定位置點)開始吸氣,在接觸工件后很短時間內達到真空并可以將工件抓取,直至機器人將零件送至下一臺壓力機中間某一位置時,吸盤開始排氣,將零件放下,將吸氣時間定義為t1,排氣時間設定為t2。

一條沖壓生產線自動化生產1h時耗氣量L

L=K60SPM×n×(t1h1+t2h2)(10)

式中S P M——沖壓生產時每分鐘生產零件數量(取高速沖壓線節拍12件/min);

n——一條沖壓線真空發生器的數量(4臺壓力機沖壓線為n=12);

h1——吸盤吸取工件時真空發生器耗氣量;

h2——吸盤放件時真空發生器耗氣量;

k1——吸氣時間系數,取0.7;

k2——排氣時間系數,取0.2;

K——安全系數,取1.5。

經計算,得出L=356.4m3。從以上計算數據可看出,氣墊與平衡缸的耗氣是發生在換模過程中,而自動化吸盤耗氣是發生在生產過程中,兩者使用壓縮空氣的時間完全不在一個時間段,因此在考慮整條生產線配置空壓機時只需考慮兩者其中耗氣量需求大的那個即可。經比較本項目自動化耗氣量L大于氣墊與平衡缸耗氣量V,因此整線壓縮空氣耗氣量可取L。

圖3

圖4

表4 施邁茨真空發生器SXMPi30相關參數

3. 結語

通常,工廠建設初期階段,考慮廠區動力站房的設計,沖壓車間壓縮空氣耗量往往是由設備供應商估算提供,但在實際運行中發現站房設計過大,會造成一定浪費。通過對自動化沖壓生產線在生產過程分解、理論分析并計算出各個部件的壓縮空氣使用耗量,最終得出綜合耗量,為汽車工廠沖壓車間的設計或改造項目提供了理論計算方法,不僅使工廠設計更加精益,更可減少工程曾經出現過的設計中的浪費。

20150708