梯度加熱擠壓工藝對黃銅力學性能與表面質量的影響

■安徽銅冠電工有限公司 喬東月

梯度加熱擠壓工藝對黃銅力學性能與表面質量的影響

■安徽銅冠電工有限公司喬東月

黃銅具有較好的力學性能,良好的耐蝕性,廣泛應用于機械、電子、電器、汽車、精密儀表及五金裝潢等行業。我國黃銅棒的生產方法有擠壓、拉深、軋制及鍛造等。某公司易切削黃銅棒材的生產采用了目前較為成熟的生產工藝路線:超長大鑄錠→反向熱擠壓→聯合拉拔的生產工藝。

在擠壓過程中,鑄錠長有助于提高生產效率和成品率,減少工藝廢料,但其也引起一系列產品質量問題,如熱擠壓制品的力學性能和公差難以控制、制品表面出現泡和裂紋。這些問題的出現與鑄錠長徑比及熱擠壓坯料的加熱方式密切相關。因此,研究熱擠壓鑄錠長度及加熱方式對實現大批量生產高質量易切削黃銅棒材具有重要的指導意義。

1. 試驗材料與方法

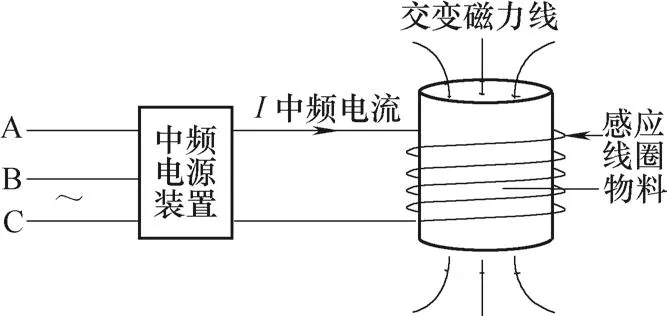

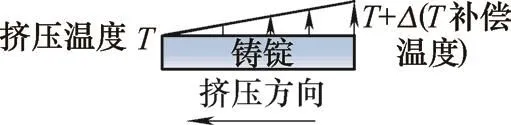

選用3種不同牌號的黃銅,分別為C3604、C3602、HPb59-1。將3種不同合金牌號的材料分別制成兩組直徑和長度相同鑄錠(φ255mm×1320mm)。利用感應加熱爐(工作原理見圖1)對鑄錠采用不同方式進行加熱,一組對熱擠壓鑄錠采用等溫加熱,另一組采用50℃梯度的方式進行加熱,如圖2所示。梯度加熱通過對感應加熱爐進行改造,將感應爐分成6區加熱,改變控制方式和程序,實現了不同區的加熱。擠壓后對棒材進行硬度測試、外徑測量以及表面檢測。

2. 試驗結果及分析

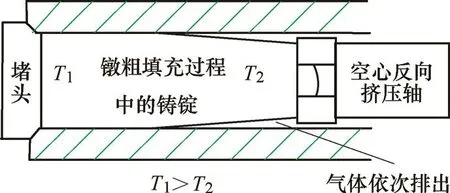

(1)鑄錠長徑比對熱擠壓后質量的影響鑄錠的長徑比過小,相同體積棒材的生產所需擠壓次數增加,從而降低了產品生產效率及模具使用壽命,因每次擠壓時,坯料需先填滿擠壓模內腔,增加了工藝廢料。鑄錠長徑比過大,在填充擠壓階段,容易在擠壓筒內形成雙鼓形和多鼓形鐓粗,各個鼓形之間的空氣被密封在擠壓筒內,導致擠壓排氣不暢,這些空氣混合潤滑劑等燃燒產物,在擠壓時受到劇烈的壓縮并明顯地發熱,這種氣體會進入鑄錠表面的微裂紋中,當裂紋通過模具被焊合后,該氣體在出模孔后形成氣泡附在擠壓坯料表面,或由于裂紋未能焊合而在出模孔后形成起皮。

(2)鑄錠加熱方式對熱擠壓后質量的影響表1為3種不同合金牌號黃銅棒經不同方式加熱后的硬度和尺寸偏差,從中可以看出,采用50℃梯度加熱的鑄錠擠壓后棒材硬度和尺寸偏差較等溫加熱的小。擠壓制品的力學性能和公差得到有效控制,顯著提高了產品的公差一致性,拉拔工序時直度容易控制,提高了成品率,降低了勞動強度(拉拔不用頻繁地調直),有利于后道工序拉拔機的均衡化生產。

圖1 感應加熱工作原理

圖2 熱擠壓鑄錠的梯度加熱

采用等溫加熱方式導致偏差增大是因為鑄錠的擠壓過程需要1.5~2.5min,這段時間內沒有發生變形的擠壓鑄錠存在溫降。當擠壓繼續進行,溫度下降的鑄錠會因為溫度較低,材料變形抗力增大,而導致擠壓時需要擠壓力增大,擠壓后棒材硬度和尺寸存在較大波動。對鑄錠進行50℃梯度加熱,加熱溫度按照擠壓先后順序逐步升高,補償溫降,在填充擠壓過程中,溫度較高的一

段,材料變形抗力小,先鐓粗后逐漸填滿擠壓筒,實現擠壓過程中的等溫擠壓,達到完全排氣的效果,減小了黃銅棒擠壓時的波動(見圖3),進而就可以使產品力學性能和尺寸公差都更加穩定。

(3)工藝優化后產品質量與經濟效益某公司在對鑄錠的長徑比及加熱方式進行優化后,發現改進后加熱方向與轉料架的運轉方向不一致,又對轉料架方向進行改造,便于實現梯度加熱,提高生產效率。工藝優化后黃銅棒生產質量較之前有顯著提高(見圖4),具體工裝如圖5所示。

此工藝實施以來共生產產品約6000t,按提高成品率3%計算,擠壓制品質量影響提高成品率平均3%以上(還存在很大提升空間,有上升趨勢)。共提高產品產量約180t,回爐成本(主要含燒損及水電氣等費用)按3000元/t計算,轉化成合格產品創造利潤按2500元/t計算。則節約費用和所得產品計算銷售利潤,效益分析如表2所示,待公司產量大規模提升后,后續效益將更加可觀。如后續增加了擠壓制品的訂單約50t,創造擠壓制品利潤10萬元,節約模具費用3萬元,提高產品對市場的適應度,為公司開拓市場做貢獻,降低了操作人員的勞動強度,提高擠壓制品質量和綜合成品率。

圖3 溫度梯度加熱與變形示意

圖4

圖5

表2 熱擠壓工藝優化后的經濟效益

3. 結語

合理的鑄錠長徑比可提高生產效率、成品率及減少工藝廢料,實現棒材大量生產。

鑄錠采用50℃梯度加熱較等溫加熱硬度偏差減小1 1~ 14H V、尺寸偏差減小0.14~0.22mm。

工藝優化后,黃銅棒表面起皮和裂紋程度明顯減小,棒材成品率顯著提高,獲得經濟效益近111萬元。

20150713