加氫裝置中緊急放空環節氣動切斷閥的應用

李偉

(中國石化工程建設有限公司,北京 100101)

?

加氫裝置中緊急放空環節氣動切斷閥的應用

李偉

(中國石化工程建設有限公司,北京 100101)

摘要:加氫反應是在高溫、高壓環境下進行,并且有易燃易爆氣體參與的過程,所以安全措施至關重要。緊急放空是加氫裝置安全措施中非常重要的一個環節,系統在著火、泄漏、超溫等緊急情況下,或者在循環氫壓縮機停機時,為了降低系統內溫度并且減緩或停止反應,需要開啟緊急放空裝置。從工程角度系統地分析了緊急放空氣動切斷閥選型、雙電磁閥實現形式以及在緊急放空情況下的聯鎖邏輯和操作。

關鍵詞:加氫反應緊急放空氣動切斷閥雙電磁閥

Application of Pneumatic On-off Valve in Emergency Blow-down of Hydrogenation InstallationLi Wei

(Sinopec Engineering Co. Ltd., Beijing, 100101, China)

Abstract:Hydrogenation reaction is conducted under high temperature and high pressure with inflammable and explosive gas in the process. Safety countermeasures are very important. Emergency blow-down plays a very important role in safety system of hydrogenation reaction. Emergency blow-down installation needs to be started when the reaction is in dangerous situation such as catching fire, leaking, over temperature, or recycle hydrogen compressor shutdown to slow down or stop reaction and make sure that temperature is under control. Selection of pneumatic on-off valve type, realization form of double solenoid valve, interlock logic and operation under emergency blow-down condition are analyzed systematically from the point of engineering.

Key word: hydrogenation reaction; emergency blow-down; pneumatic on-off valve; double solenoid valve

1緊急放空重要性

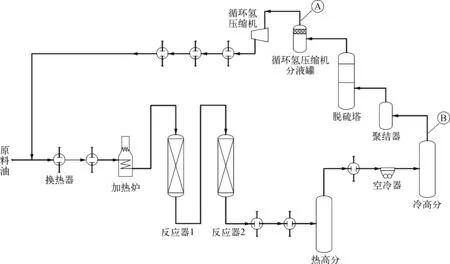

常規加氫裝置,如圖1所示,原料油在高溫高壓環境下,經過催化劑的作用使得反應過程非常劇烈,在反應器中不斷進行著放熱反應,要求在工程設計及操作方面需要較高的安全等級。通常進行緊急泄壓的地方一般會選在循環氫壓縮機入口分液罐頂,見圖1中的A處;也會選在冷高壓分離器頂的場合,見圖1的B處。以某加氫裂化裝置為例,緊急泄壓的環節選在循環氫入口分液罐頂。

加氫反應是在高溫、高壓環境下進行的,并且不斷放熱,為了讓反應維持在一個可控的范圍內,需要不斷地通過循環氫壓縮機引入冷氫,這樣才不至于讓反應過于劇烈以致超溫。然而,在很多情況下,出于安全因素或者保護機組本身考慮,循環氫壓縮機會被聯鎖停機,反應系統就會失去冷氫,會造成反應超溫,使得反應失控,這時需要打開緊急放空閥,使系統的壓力降下來,確保生產安全。另一方面,當系統出現著火、泄漏或者系統溫壓失控時,使得生產中存在著非常大的安全隱患,從安全角度出發,此時一定要手動觸發緊急泄壓,使得反應壓力降到可控,從而消除安全隱患。

2緊急放空的實現過程

圖1 加氫裝置示意

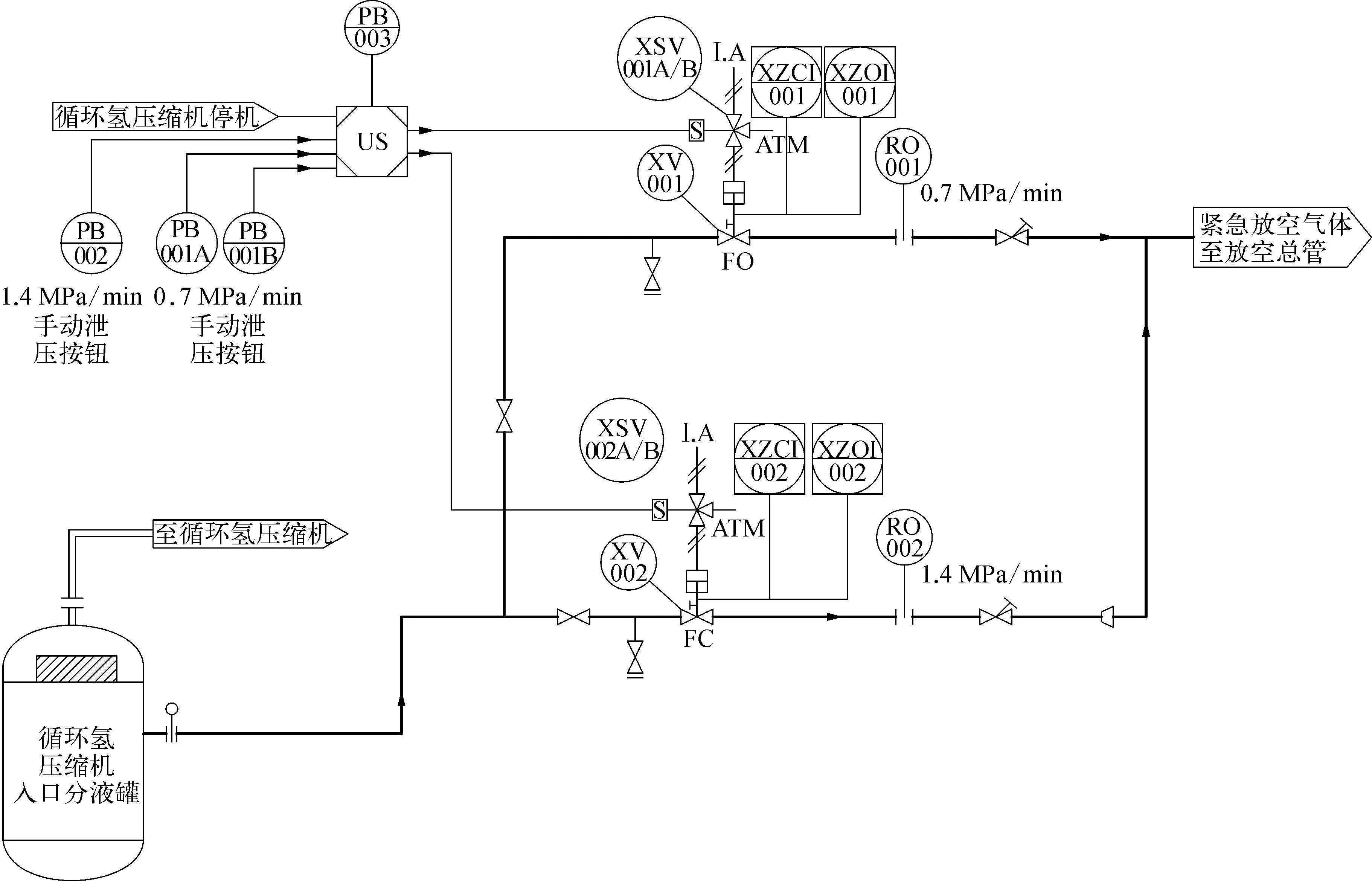

圖2 緊急放空示意

高壓加氫裝置反應系統的緊急泄壓是確保裝置安全的關鍵環節之一,通常通過切斷閥和限流孔板串聯實現[1]。同樣地,以該加氫裂化裝置為例,如圖2所示,在切斷閥XV-001和XV-002下游均設有1個限流孔板RO-001和RO-002,該限流孔板通過加工孔徑的大小,分別可以實現0.7MPa/min和1.4MPa/min緊急泄壓,總量可以達到2.1MPa/min的泄壓速率。該泄壓速率是參考工藝包要求,即在一定時間內將壓力降至冷高壓分離器操作壓力的25%。在控制室和現場各設置1個0.7MPa/min泄壓按鈕,控制室的按鈕安裝在輔助操作臺上。該緊急泄壓聯鎖開關為兩位式開關,2個位置設定為手動控制和自動控制。在0.7MPa/min泄壓開關不能有效控制緊急情況時,需要手動打開1.4MPa/min的泄壓開關,共同實現2.1MPa/min的泄壓速率。泄壓過程中可以在控制室實現停止泄壓和繼續再泄壓。2路泄壓均打開時,10min能滿足從21MPa降至常壓。

當系統泄壓至0.7MPa時,自動停止泄壓。泄壓狀態可以通過觀察閥門的閥位來確認。在DCS畫面上XZOI-001和XZOI-002分別代表對應的切斷閥的打開狀態,即進行泄壓;XZCI-001和XZCI-002分別代表對應的切斷閥的關閉狀態,即停止泄壓。

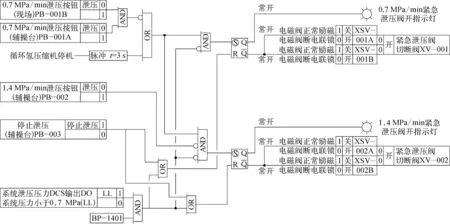

如圖3邏輯所示,當循環氫壓縮機停機時,會觸發0.7MPa/min的泄壓開關,該動作為自動完成。然而,在實際生產中,經常會出現很多不確定因素,造成反應過程的溫度壓力參數達到“危險狀態”,需要操作工判斷是否存在較大的安全隱患,如果必要的話,需要在控制室或者現場手動打開緊急泄壓,所以在邏輯中分別設置了0.7MPa/min和1.4MPa/min按鈕,來實現緊急泄壓的發生。為了將泄壓狀態直觀地讓操作工知道,控制室的操作臺上方設置燈屏指示,分別表明2路泄壓是否正在進行。邏輯中的每路開閥命令都涉及了2個電磁閥共同完成。

當泄壓完成,檢測泄壓系統壓力信號小于0.7MPa時,停止緊急泄壓,2路的放空閥均自動關閉,反應繼續進行。

圖3 緊急泄壓邏輯示意

3安全放空閥

3.1安全放空閥的選型要求

目前很多裝置的設計中增加了工廠危害和可操作性研究HAZOP(hazard and operability study)和儀表保護功能研究IPF Study(instrumented protective function study),其中包括安全完整性等級SIL(safety integrity level)評級等。這使得儀表安全保護系統的設計更加科學與完善,有助于避免在設計中發生安全性能達不到要求或采取了過多的安全保護[2]。

緊急放空系統是加氫類裝置中非常關鍵的安全措施之一,而在緊急放空環節,緊急放空切斷閥又是最關鍵的因素。所以,對緊急放空閥的結構和材質等因素的選型要求顯得非常重要。

緊急放空切斷閥在加氫裝置的緊急放空環節實現快速排放的操作要求,擔任著保護生產安全和系統安全的兩位式開關閥的角色[3]。

放空系統的2臺閥門泄漏等級均為Ⅵ級,為了保證閥門泄漏等級達到要求,選擇了平行雙閘板閥,從結構上來講,平行雙閘板閥更有利于閥門的密封,并且在響應時間方面也可以滿足10s以內。最主要的是,在緊急放空環節,一定要盡量避免閥門“卡死”,平行雙閘板閥的平衡結構,不受介質熱脹冷縮影響,不會出現卡住的現象。閥內件均堆焊了司太萊合金,增加了閥體臨介質部分的硬度,提升了抗沖刷的能力。在循環氫壓縮機入口分液罐頂,介質成分比較復雜,包含氫氣、含硫油品以及濕硫化氫等,腐蝕性很強。所以緊急放空閥中的閥內件均需要做抗硫化氫處理(NACE)處理。

該裝置中,依據放空速率要求,選擇的管道口徑為0.7MPa/min對應20.32cm(8in),1.4MPa/min對應25.4cm(10in)。設計壓力為16.2MPa,設計溫度為240 ℃。這樣,在計算關閉壓差時,按最大值16.2MPa來考慮,即關閉壓差等于設計壓力。設計壓力在250 ℃以內,故選擇標準型上閥蓋即可[3],填料選用柔性石墨(P6610CL+P6710CL)。根據關閉壓差和填料材質,計算出關閉閥門需要的總的力,然后乘以安全系數1.25,作為選定執行機構大小的最終依據。氣罐的選擇,根據執行機構氣缸的大小,滿足在氣源斷氣時,還能保證在10min內完成3個往復行程。這樣,結合以上因素,口徑為20.32cm閥門的氣缸容量為1000L,口徑為25.4cm閥門的氣缸容量為2000L。

3.2閥門故障位置

由于停電、儀表和閥門的故障及工藝操作異常因素,需要緊急停車,為此,需要把閥門放到安全位置,即事故關閥,事故開閥[3]。工程中需要考慮到的“事故”狀態一般為閥門供氣不足,即“失氣狀態”和電信號中斷。以下簡稱事故關閥為FC,事故開閥為FO。

閥門的FO與FC狀態主要是從安全生產的角度出發的,當“事故”時,閥門處于非可控狀態,為了避免此時出現緊急泄壓聯鎖而閥門不動作的情況,需要將至少1路緊急泄壓閥設置成開狀態,即FO。

然而,考慮到如果同時打開2路泄壓,即2.1MPa/min泄壓,大量高壓氣體突然泄放,對下游管線的沖擊會比較大,并且當大量的氫氣夾雜著復雜的反應中間物涌向火炬系統時,對火炬系統中的分液罐和水封罐的作用力也很大,使得水封失效。所以當閥門“事故”時,僅把0.7MPa/min 1路的放空閥門打開,即FO。另一路1.4MPa/min的放空閥門出于關閉狀態,即FC。

從故障安全型的設計角度出發,需要首先確定何為故障狀態,在可能發生多種故障的場合,什么故障的發生概率最大[4]。結合加氫裝置的特點,對“氣”和“電”兩個方面的故障進行權衡,考慮電磁閥的供電正常,故障時即為“失氣狀態”。

當氣源供氣不足時,即“失氣”時,需要采用氣路組件結合電磁閥的組合實現工藝要求的FC或者FO。

3.3電磁閥的氣路連接形式

電磁閥主要用在控制各種單向、雙向動作氣缸式氣動控制閥或其他氣動執行機構[3]。在該加氫裂化裝置中討論的電磁閥為兩位三通型。

電磁閥在緊急放空系統中處于非常重要的執行環節,在很大程度上決定了裝置的SIL等級。為了達到一定SIL等級要求的平均危險故障率PFD(probability of failure on demand),通常采用的手段之一就是“1oo2”,“2oo3”等配置[5]。雙電磁閥配置,基于以上考慮,當一個電磁閥被觸發動作,安全放空閥即實現開閥,從而避免了因為單個電磁閥故障影響整個放空系統工作。

電磁閥的復位環節對保證整個反應的連續進行有著非常重要的意義,電磁閥可以在現場復位,也可以在邏輯中實現遠程復位。儀表工程師在決定電磁閥選為手動復位還是自動復位時必須慎重,應結合工藝流程和操作要求與工藝工程師詳細討論,如有工藝包專利商還應征求專利商的意見[6]。既要考慮現場安全因素,也要同時考慮操作的可實施性與實時性因素。

該緊急泄壓環節的安全放空閥選用的是KOSO的400H-6111LA系列。以雙電磁閥(“1oo2”)及各種氣控組件等實現了系統工作的故障狀態要求和電磁閥復位要求。

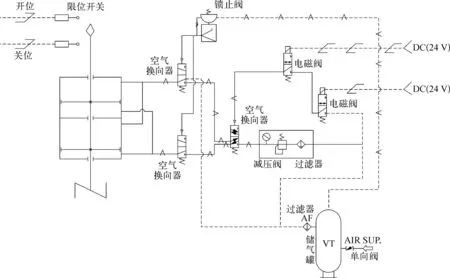

如圖4所示,當氣源壓力正常時,氣罐壓力也備壓正常,閥門供氣通過克服鎖止閥彈簧壓力,作用于2臺空氣換向閥上。此時,空氣通過過濾器,一方面接入空氣換向閥,另一方面接入串聯的電磁閥上。電磁閥為勵磁關閥(EC),即帶電情況下,電磁閥處于關閉狀態;當聯鎖發生時斷電,電磁閥打開。當電磁閥同時勵磁,氣路接通,空氣通過兩位五通空氣換向器,作用于閥門氣缸上部,閥門關。當其中任1個電磁閥失電時,即發生聯鎖,空氣通過兩位五通空氣換向器,作用于閥門氣缸下部,安全閥打開,實現一次泄壓。

圖4 FC氣路連接示意

當氣源壓力供氣不足時(即失氣狀態),氣罐VT的備壓還能保證閥門的3個行程動作。當氣罐壓力持續降低,以至于不足以克服鎖止閥的彈簧壓力時,只有閥門氣缸上部氣路的空氣換向閥將空氣接入,閥門關,即實現了失氣關。

同理,如圖5所示,當氣源供氣壓力正常時,閥門工作過程與FC情況一致。即任何1電磁閥失電,就會發生聯鎖,閥門打開。當氣源壓力不足時(即失氣狀態),氣壓不足以克服鎖止閥彈簧壓力,該路氣路無法作用在閥門的氣缸上。此時,氣罐中的空氣會通過閥門氣缸下部氣路的空氣換向器作用在閥門氣缸上,使得閥門打開,實現了FO。

圖5 FO氣路連接示意

4結束語

由于不同的工藝包要求不盡相同,因而緊急放空的形式與實現手段也多種多樣。有2路雙速放空的方案,如本文所提;也有平行放空的方案,即2路放空速率一樣,并且閥門故障狀態均為FO,在生產中,2路放空中僅有1路在運行,另外1路作為備用。有通過切斷閥結合限流孔板實現的放空,如本文所提;也有用調節閥來實現的放空。雖然形式多樣,但其目的都是為了提高生產的安全等級。筆者僅以一套加氫裂化裝置為例,介紹了其原理、控制邏輯、閥門選型以及閥門實現形式。石化現場工況復雜,對于緊急放空的判斷,還需要經驗豐富的操作員快速給予反應。除了聯鎖觸發的自動泄壓,人為判斷手動泄壓環節也非常重要,該環節的判斷因人而異,因當時現場情況而異,需要具體問題具體分析。

參考文獻:

[1]范詠峰,陳爭榮.調節閥在石油化工裝置緊急泄壓中的應用的探討[J].石油化工自動化,2011,47(02): 19-22.

[2]范詠峰.雙電磁閥配置在石油化工裝置中的應用[J].石油化工自動化,2011,47(03): 6-13.

[3]陸德民,張振基,黃步余.石油化工自動控制設計手冊[M].3版.北京: 化學工業出版社,2000.

[4]張華莎.安全儀表系統邏輯設計淺談[J].石油化工自動化,2003,39(04): 3-7.

[5]范詠峰,李平.石油化工裝置中安全度等級的評定與實施[J].石油化工自動化,2005,41(02): 8-12.

[6]唐丹蓉.電磁閥在石油化工裝置安全聯鎖保護過程中的設計與應用[J].石油化工自動化,2003,39(04): 12-15.

[7]陳立龍.高壓平行式雙閘板閥的設計[J].流體工程,1992(20): 26-30.

[8]劉軍.切斷閥采用電磁閥達到相對連續控制的探討[J].石油化工自動化,2009,45(03): 62-63.

[9]黃步余,葉向東,范宗海,等.GB/T 50770—2013石油化工安全儀表系統設計規范[S].北京: 中國計劃出版社,2013.

[10]崔振寧,李爽.高壓加氫換熱器密封技術分析比較[J].化工設備與管道,2012,49(05): 18-20.

中圖分類號:TP214

文獻標志碼:B

文章編號:1007-7324(2015)03-0017-05

作者簡介:李偉(1983—),男,2008年畢業于天津大學自動化專業,獲碩士學位,現工作于中國石化工程建設有限公司儀表自控室,從事石油化工自動化工程設計工作,任工程師。

稿件收到日期: 2015-02-10,修改稿收到日期: 2015-04-10。